Cáculos de espesor circular

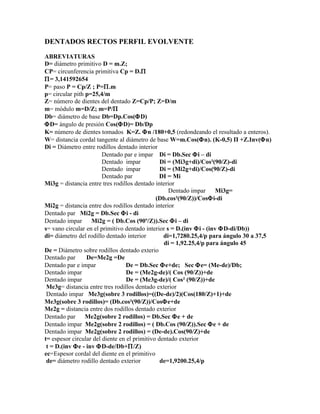

- 1. DENTADOS RECTOS PERFIL EVOLVENTE ABREVIATURAS D= diámetro primitivo D = m.Z; CP= circunferencia primitiva Cp = D.Π Π= 3,141592654 P= paso P = Cp/Z ; P=Π.m p= circular pith p=25,4/m Z= número de dientes del dentado Z=Cp/P; Z=D/m m= módulo m=D/Z; m=P/Π Db= diámetro de base Db=Dp.Cos(ΦD) ΦD= ángulo de presión Cos(ΦD)= Db/Dp K= número de dientes tomados K=Z. Φn /180+0,5 (redondeando el resultado a enteros). W= distancia cordal tangente al diámetro de base W=m.Cos(Φn). (K-0,5) Π +Z.Inv(Φn) Di = Diámetro entre rodillos dentado interior Dentado par e impar Di = Db.Sec Φi – di Dentado impar Di = (Mi3g+di)/Cos²(90/Z)-di Dentado impar Di = (Mi2g+di)/Cos(90/Z)-di Dentado par DI = Mi Mi3g = distancia entre tres rodillos dentado interior Dentado impar Mi3g= (Db.cos²(90/Z))/CosΦi-di Mi2g = distancia entre dos rodillos dentado interior Dentado par Mi2g = Db.Sec Φi - di Dentado impar Mi2g = ( Db.Cos (90º/Z)).Sec Φi – di s= vano circular en el primitivo dentado interior s = D.(inv Φi - (inv ΦD-di/Db)) di= diámetro del rodillo dentado interior di=1,7280.25,4/p para ángulo 30 a 37,5 di = 1,92.25,4/p para ángulo 45 De = Diámetro sobre rodillos dentado exterio Dentado par De=Me2g =De Dentado par e impar De = Db.Sec Φe+de; Sec Φe= (Me-de)/Db; Dentado impar De = (Me2g-de)/( Cos (90/Z))+de Dentado impar De = (Me3g-de)/( Cos² (90/Z))+de Me3g= distancia entre tres rodillos dentado exterior Dentado impar Me3g(sobre 3 rodillos)=((De-de)/2)(Cos(180/Z)+1)+de Me3g(sobre 3 rodillos)= (Db.cos²(90/Z))/CosΦe+de Me2g = distancia entre dos rodillos dentado exterior Dentado par Me2g(sobre 2 rodillos) = Db.Sec Φe + de Dentado impar Me2g(sobre 2 rodillos) = ( Db.Cos (90/Z)).Sec Φe + de Dentado impar Me2g(sobre 2 rodillos) = (De-de).Cos(90/Z)+de t= espesor circular del diente en el primitivo dentado exterior t = D.(inv Φe - inv ΦD-de/Db+Π/Z) ec=Espesor cordal del diente en el primitivo de= diámetro rodillo dentado exterior de=1,9200.25,4/p

- 2. CARACTERÍSTICAS IMPORTANTES Las características más significativas en los dentados son: Diámetro primitivo.- Es el diámetro de la circunferencia de referencia donde se realizarían los ajustes virtuales del dentado interior con el dentado exterior, si su número de dientes fuese infinito. D = m.Z; Cp = D.Π Diámetro de base.- Es el diámetro de la circunferencia de referencia donde se genera la evolvente del perfil del diente. Db = D.cos(ΦD) Paso.- Es la distancia circular comprendida entre dos flancos homólogos consecutivos, medida en la circunferencia primitiva. P = Cp/Z Módulo.- Es el cociente del diámetro primitivo/ número de dientes. m = D/Z: m =P/Π

- 3. DENTADO RECTO EXTERIOR PERFIL EVOLVENTE Cota sobre rodillos Me.- Mal llamada diámetro sobre rodillos. Se utiliza para calcular el espesor circular actual en dentados externos. Es la distancia sobre rodillos que realizan el contacto en el diámetro primitivo. La norma ANSII define esta cota utilizando dos rodillos. Se puede realizar el control con dos rodillos para número de dientes par y con tres rodillos para número de dientes impar. Utilizando en dentados impares, tres rodillos resulta muy fácil tomar la cota sin tener que localizar el punto de inflexión fuera del eje del dentado. Los equipos de control con moletas también facilitan la medición al quedar apoyado el dentado impar en tres moletas. El control en equipo (denominados equipos de volumen) al realizarse con moletas suele dar como resultado cotas menores y mas variabilidad por no generalizar en la generatriz del dentado como hacen los rodillos.

- 4. Medición La medición de esta característica se realiza de varias formas: Rodillos y micrómetro Equipos de moletas Micrómetro de palpadores de bola. Maquinas de formas con palpador esférico de dimensión standard que apoya en el diámetro primitivo. Utilizar para dentados exteriores la referencia MIC (mínimo circulo inscrito).En dentado par se calcula la cota Me sumando 2 veces el diámetro del rodillo (2de) a MIC y es equivalente al diámetro sobre rodillos (De). En dentado impar se calcula el diámetro sobre rodillos (De) sumando a MIC 2 veces el diámetro del rodillo, De en dentado impar no es igual a Me. inv Φe= t/D + (inv ΦD+de/Db-Π/Z) ; Φe en degrees SecΦe=(De-de)/Db (a partir de aquí se puede calcular Me conociendo De) Dentado par Me2g(sobre 2 rodillos) = Db.Sec Φe + de Dentado par De=Me2g =De Dentado impar Me2g(sobre 2 rodillos) = ( Db.Cos (90/Z)).Sec Φe + de Dentado impar Me2g(sobre 2 rodillos) = (De-de).Cos(90/Z)+de Me3g(sobre 3 rodillos)= (Db.cos²(90/Z))/CosΦe+de Dentado impar Me3g(sobre 3 rodillos)=((De-de)/2)(Cos(180/Z)+1)+de Tan Φce = Tan Φe - de / Db; (Φ ce=ángulo presión al centro del rodillo) Dce =Db.Sec Φce; ( Dce = Diámetro en la zona de contacto del rodillo) de=1,9200.25,4/p p = 25,4/P Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φe=0,275024015, t=1,858, SecΦe=1,497394632, Φe=48º 6´ 2´´,D=23,28333326,de=2,032 Db=16,46380284,Me2g=26,68481 Diente impar: m=1,0583333, Z=23, ΦD=45º, t=1,858, D=24,3416666, de=2,032, Db=17,21215756, InvΦD=0,214601836, inv Φe= 0,272396963, Φe=47º 58´43 ´´,Me2g=27,68463, Me3g=27,624763

- 5. Diámetro sobre tres rodillos La norma ANSII tambien contempla el diámetro sobre tres rodillos (De), que no la cota sobre tres rodillos (Me). Los rodillos pueden estar situados en cualquier posición Dentado par e impar De = Db.Sec Φe+de; Sec Φe= (Me-de)/Db; inv Φe t/D + (inv ΦD+de/Db-Π/Z) Dentado impar De = (Me2g-de)/( Cos (90/Z))+de Dentado impar De = (Me3g-de)/( Cos² (90/Z))+de Dentado par De = Me Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φe=0,275024015, t=1,858, SecΦe=1,497394632, Φe=48º 6´ 2´´,D=23,28333326, de=2,032 Db=16,46380284,Me2g=26,68481, De=26,68481 Diente impar: m=1,0583333, Z=23, ΦD=45º, t=1,858, d=24,3416666, de=2,032, Db=17,21215756, InvΦD=0,214601836, inv Φe= 0,272396963, Φe=47º 58´43 ´´,Me2g=27,68463, Me3g=27,624763, De=(27,684632,032)/0,997668769+2,032=27,74450726 De=(27,624763-2,032)/0,995342973+2,032=27,74450726

- 6. Desarrollo de cota con tres rodillos dentado impar De=(Me3g-de)/Cos²(90/Z)+de En dentado par Cota sobre rodillos Me= Diámetro sobre rodillos De Espesor circular actual(t).- Es la distancia circular de un diente medida en el diámetro primitivo en un dentado exterior. Esta característica se mide con rodillos que realizan contacto en la circunferencia primitiva (cota Me). La medición de esta característica se realiza de varias formas: Rodillos y micrómetro Equipos de moletas Micrómetro de palpadores de bola. Maquinas de formas con palpador esférico de dimensión standard que apoya en el diámetro primitivo. Utilizar para dentados exteriores la referencia MIC (mínimo circulo inscrito).

- 7. Cálculo de espesor circular actual t partiendo de cota sobre rodillos Me t = D.(inv Φe - inv ΦD-de/Db+Π/Z) ; Φe en degrees Dentado par Sec Φe = (Me2g – de) / Db Dentado impar Sec Φe =(Me2g – de) / ( Db.Cos (90º/Z)) Dentado impar Sec Φe = (Me3g – de)/ ( Db.Cos² (90º/Z)) Tan Φce = Tan Φe - de / Db; (Φ ce=ángulo presión al centro del rodillo) Dce =Db.Sec Φce; ( Dce = Diámetro en la zona de contacto del rodillo) de=1,9200/p p = 25,4/P Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φe=0,275024015, SecΦe=1,497394632, Φe=48º 6´ 2´´,D=23,28333326, Db=16,46380284,Me2g=26,68481, t=1,858 Diente impar: m=1,0583333, Z=23, ΦD=45º, t=1,858, d=24,3416666, Db=17,21215756, InvΦD=0,214601836, inv Φe= 0,272396963, Φe=47º58´43 ´´,Me2g=27,68463, Me3g=27,624763, t=1,858 Cálculo de espesor circulat actual t partiendo de diámetro sobre rodillos De Dentado par e impar Sec Φe = (De – de) / Db Dentado par e impar t = D.(inv Φe - inv ΦD-de/Db+Π/Z) Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φe=0,275024015, t=1,585, SecΦe=1,497394632, Φe=48º 6´ 2´´,D=23,28333326, de=2,032 Db=16,46380284,De=26,68481, t=1,858 Diente impar: m=1,0583333, Z=23, ΦD=45º, D=24,3416666, Db=17,21215756, InvΦD=0,214601836, inv Φe= 0,272396963, de=2,032 Φe=47º58´43´´,Me2g=27,68463, De=27,74450726, t=1,858

- 8. Cota entre rodillos Mi.- Mal llamada diámetro entre rodillos. Es la distancia entre rodillos opuestos en dentados internos. Se realiza la medición con rodillos que realizan el contacto en el diámetro primitivo. La norma ANSII define esta cota utilizando dos rodillos. Se puede realizar el control con dos rodillos para número de dientes par y con tres rodillos para número de dientes impar. Al utilizar tres rodillos en dentado impar es muy fácil tomar la cota sin tener que localizar el punto de inflexión fuera del eje del dentado. Los equipos de control con moletas también facilitan la medición al quedar apoyado el dentado impar en tres moletas. El control en equipo (denominados equipos de volumen) al realizarse con moletas suele dar como resultado cotas mayores y mas variabilidad por no generalizar len la generatriz del dentado como hacen los rodillos. inv Φi = s/D + (inv ΦD-di/Db); Φi en degrees Dentado par Mi2g = Db.Sec Φi - di Dentado impar Mi2g = ( Db.Cos (90º/Z)).Sec Φi – di Dentado impar Mi3g= (Db.cos²(90/Z))/CosΦi-di Tan Φci = Tan Φi + di / Db; (Φ ci=ángulo de presión al centro del rodillo) Dci =Db.Sec Φci ; (Dci = diámetro en zona decontacto del rodillo) di=1,7280.25,4/p para ángulo 30 a 37,5 di = 1,92.25,4/p para ángulo 45 p = 25,4/P Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φi=0,170979131, s=1,858, SecΦi=1.351018/582, Φi=42º 15´ 11´´,D=23,28333326, di=2,032 Db=16,46380284,Mi2g=20,21094. Diente impar: m=1,0583333, Z=23, ΦD=45º, d=24,3416666, Db=17,21215756, InvΦD=0,214601836, inv Φi= 0,172875771, di=2,032 Φi=42º 23´3´´,Mi2g=21,21614, Mi3g=21,16194, s=1,858

- 9. Medición La medición de esta característica se realiza de varias formas: Con rodillos y bloques longitudinales ( en dentados pequeños asegurarse que los bloques no tocan las crestas del dentado; de ser así recalcular Mi utilizando rodillos mayores. Equipos de moletas Medios universales de dos contactos como Bowers ( pistola con gatillo que abre dos contactos con palpador cilíndrico que apoya en los flancos de dentado interno), Diatest (pinza elástica con dos contactos de forma esférica que apoya en los flancos de dentados internos Maquinas de formas con palpador esférico de dimensión standard que apoya en el diámetro primitivo. Se utiliza para dentados interiores la referencia MCC (máximo circulo circunscrito ).En dentado par e impar, si a MCC se le resta 2di tenemos el diámetro entre rodillos Di, (equivalente a la cota Mi en dentado par), en dentado impar el diámetro entre rodillos no es equivalente a Mi. Desarrollo cota entre tres rodillos Cos(90/Z)= (Mi3g-di)/(Mi2g-di) Mi3g=(Mi2g-di).Cos(90/Z)+di Mi3g= (Db.cos²(90/Z))/CosΦi-di

- 10. Diámetro entre tres rodillos Di ANSII contempla un diámetro con tres rodillos Di y en este caso si es un autentico diámetro, realizándose la medida con una brocha que apoya en los tres rodillos o un medio de medida de tres contactos.Los rodillos pueden estar situados en cualquier posición. Dentado par e impar Di = Db.Sec Φi – di (Utilizar preferentemente) inv Φi = s/D + (inv ΦD-di/Db); Φi en degrees Dentado impar Di = (Mi3g+di)/Cos²(90/Z)-di Dentado impar Di = (Mi2g+di)/Cos(90/Z)-di Dentado par DI = Mi Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φi=0,170979131, s=1,858, SecΦi=1.351018/582, Φi=42º 15´ 11´´,D=23,28333326, di=2,032 Db=16,46380284,Mi2g=20,21094, Di=20,21090357 Chequeo: Diente impar: m=1,0583333, Z=23, ΦD=45º, D =24,3416666, Db=17,21215756, InvΦD=0,214601836, inv Φi= 0,172875771, di=2,032 Φi=42º 23´3´´,Mi2g=21,21614, Mi3g=21,16194, s=1,858,Di=21,27044648

- 11. Desarrollo cálculo diámetro entre rodillos Di respecto a cota entre 2 rodillos Mi2g diente impar Di = (Mi2g+di)/Cos(90/Z)-di Desarrollo cálculo diámetro entre rodillos Di respecto a cota entre tres rodillos Mi3g diente impar Cos (90º/Z)=(Mi3g+di)/(Mi2g+di) Mi2g+di=(Mi3g+di)/Cos(90º/Z) Partiendo de la relación Di con Mi2g tenemos: Di = (Mi2g+di)/Cos(90/Z)-di; Di=(Mi3g+di)/Cos²(90º/Z)-di

- 12. Vano circular actual(s).- Es la distancia circular de un vano de un dentado interior medida en el diámetro primitivo. Esta característica se mide con rodillos de diámetro di que realizan contacto en la circunferencia primitiva. s = D.(inv Φi - (inv ΦD-di/Db)) ;Φi en degrees Dentado par Sec Φi = ( Mi + di ) / Db Dentado impar Sec Φi = ( Mi2g + di )/ ( Db.Cos (90º/Z)) Dentado impar Sec Φi =( Mi3g + di )/( Db.Cos ²(90º/Z) Tan Φci = Tan Φi + di / Db; ( Φ ci = ángulo de presión al centro del rodillo ) Dci =Db.Sec Φci ; ( Dci = diámetro en la zona de contacto del rodillo ) di=1,7280/p para ángulo 30 a 37,5 di = 1,92/p para ángulo 45 p = 25,4/P Chequeo: Diente par: m=1,0583333, Z=22, ΦD=45º, InvΦD=0,214601836, inv Φi=0,170979131, s=1,858, SecΦi=1.351018/582, Φi=42º 15´ 11´´,D=23,28333326, di=2,032 Db=16,46380284,Mi2g=20,21094, s=1,858 Diente impar: m=1,0583333, Z=23, ΦD=45º, d=24,3416666, Db=17,21215756, D=24,341666, InvΦD=0,214601836, inv Φi= 0,172875771, di=2,032 Φi=42º 23´3´´, Mi2g=21,21614, Mi3g=21,16194, s=1,858 pendiente vano y espesor efectivo rectos y helicoidales

- 13. CONTROL DE LA DIVISIÓN EN DENTADOS Centrado: Sujetar la pieza en el plato divisor. Precentrar por el diámetro exterior. Centrar por el diámetro primitivo. Para Centrar por el primitivo es necesario determinar la posición del rodillo en el punto superior y localizar a la vez el punto de inflexión; podemos apoyar sobre el rodillo una cala prismática, que a su vez estará apoyada en el otro extremo (A) en una columna de alturas (TRIMOX o similar). Girando el plato divisor y palpando con un comparador en “B”, localizar el punto máximo, a la vez que desplazamos verticalmente la columna de alturas para mantener la horizontalidad de la cala. Después de conseguir esta horizontalidad, girar e ir palpando en el rodillo situando este en cada vano. Corregir el descentrado entre cero y 180º a un valor medio de la diferencia de sus valores. Realizar la misma operación entre 90º y 270º. Realizar el centrado primero a la centésima y luego a la milésima.

- 14. Centrado del diámetro primitivo con palpador esférico Se puede realizar el centrado del diámetro primitivo si se dispone de un medio de auto centrado, utilizando un palpador esférico, apoyamos entre los dos flancos de un vano y giramos la pieza hasta localizar el punto de inflexión. El medio se mantiene siempre en la bisectriz. Realizar el centrado a 0º y 180º y luego a 90º y 270º ajustar primero a la centésima y finalmente a la milésima. ORIENTACIÓN DEL DIENTE Situar el diente a medir en horizontal y simétricamente al eje del divisor ,de manera que los valores encontrados sean desviaciones reales (A). Si esto no se cumple y palpamos con una inclinación respecto a la cuerda correspondiente al espesor circular (B) los valores medidos no son reales y tendremos que aplicar un factor de corrección que equivale al coseno del ángulo de inclinación.

- 15. MEDICIÓN Utilizar una escuadra bridada paralelamente al eje del dentado. Apoyar el soporte de comparador en ella y palpar en el diente aproximadamente a la altura de la circunferencia primitiva. Poner a cero el comparador y tomar el valor angular en el divisor. Retirar el comparador, girar el plato y situar el próximo diente. Introducir el comparador apoyando el soporte en la escuadra. Girar el plato divisor hasta que obtengamos cero en el comparador (no reglar el comparador). Tomar el valor angular. Proceder de igual manera en todos los dientes girando siempre en el mismo sentido. Una vez conocidos todos los valores, proceder de igual manera en el flanco opuesto. Para conocer la división calcular la media de todos los valores, de manera que eliminemos los errores inducidos por la diferencia de espesor circular. También se pueden meter los valores angulares absolutos y dar las desviaciones en centésimas.

- 16. PROCEDIMIENTO DE MEDICIÓN CON RODILLO. Para evitar el tener que palpar por ambos flancos, se puede medir sobre un rodillo alojado en el vano. Estas medidas son de posición de eje sin verse afectadas por los defectos de espesor circular. COMPENSACIÓN PARA ELIMINACIÓN DE ERRORES La suma de los valores angulares tiene que ser 360º. Si trabajamos con valores angulares absolutos, la suma de desviaciones tiene que ser cero. En caso contrario existe un error. Para compensar este error dividir el excedente por el numero de dientes del dentado y sumar el resultado cambiado de signo al valor angular o a la corrección ( si se trabajó con valores absolutos) de cada diente. Si α1+ α2+ α3+... αn<>360º entonces: (360+Σ-360)/N= Σ/N Valores corregidos: α1- Σ/N α2- Σ/N α3- Σ/N αn- Σ/N

- 17. REPRESENTACIÓN GRÁFICA DE RESULTADOS Los valores α1, α2, α3,... son valores independientes, pero también es necesario conocer los valores acumulados; dos dientes con error en el mismo sentido hacen que entre ambos acumulen un error igual a la suma de los dos errores, si son varios dientes con error en el mismo sentido, el error acumulado es la suma de todos los errores. El error máximo acumulado corresponde con el máximo incremento que se produce por la suma de errores de dientes consecutivos. Para conocer este error es necesario calcular los acumulados partiendo del diente Nº1, luego hacer lo mismo desde el diente Nº 2 y así hasta calcular con todos los dientes, el motivo es que si a ambos lados del diente elegido como primero, tenemos errores con el mismo signo, no sabremos el error acumulado calculando hacia la derecha, ni haciéndolo hacia la izquierda. Para valorar el error acumulado de una forma fácil se puede proceder a realizar una gráfico con las desviaciones acumuladas de los dientes, de manera que si el diente Nº1 tiene desviación –0,02 y el Nº2 – 0,04, marcaremos en el gráfico para el Nº1 –0,02 y para el Nº 2 –0,06. El valor máximo acumulado será la diferencia entre la cresta más alta y el valle más profundo. Pongamos un ejemplo: Los valores independientes de un dentado son: α1 – 0,02 α2 – 0,02 α3 0 α4 +0,02 α5 +0,06 Los valores son:

- 18. MEDICIÓN DE DIVISIÓN POR EL PROCEDIMIENTO DE CONTROL DE CONCORDANCIA. Una forma de medir la división de un dentado exterior en el taller, es recurriendo a la medida de la distancia cordal tangente al diámetro de base (concordancia). El diámetro de base es aquel en el cual se genera la evolvente del perfil del diente. La línea que corta dos flancos opuestos de dos dientes, pasando tangente al diámetro de base es el diámetro de una circunferencia en la cual se pueden considerar incluidos como arcos dichos flancos con un mínimo error de perfil. El procedimiento consiste en comparar entre si todas las distancias W de un dentado realizando esta medición diente a diente. El error de concordancia es la máxima diferencia encontrada entre cotas W. El número de dientes K incluidos en W depende de las características del dentado y se calcula por la fórmula: K=Z. Φn /180+0,5 (redondeando el resultado a enteros). La cota W resultante se calcula por la fórmula: W=m.Cos(Φn). (K-0,5) Π +Z.Inv(Φn) La cota W no tiene repercusión en la división, lo que afecta a la división es la diferencia entre cotas W Para calidad 5 se aceptan como buenas piezas con diferencia hasta 0,04

- 19. ERRORES DE DIVISIÓN: Error independiente .- Es el mayor error de paso circular de un dentado y corresponde aproximadamente con la diferencia entre el valor máximo y mínimo medidos en un dentado. Error acumulado.-Si se encuentran varios dientes consecutivos con errores de perfil con el mismo signo (varios con diferencia positiva o varios con diferencia negativa), se incrementa el error. Pongamos un ejemplo: En un dentado tenemos un error de paso circular +Σ idéntico en 3 dientes consecutivos; el arco que abarcan los 3 dientes será 3Pc+3 Σ cuando tendría que ser 3 Pc. Como puede apreciarse, el error independiente es Σ pero el acumulado es 3 Σ lo que ocasionará problemas en el montaje En este ejemplo los tres dientes tienen el mismo error independiente, sin embargo se aprecia que el diente 3 tiene más dificultad para montar que el diente 1; el problema consiste en que el error acumulado es tres veces mayor que el error independiente.

- 20. Si nos detenemos en el siguiente ejemplo vemos que dos piezas con error independiente 2´ tienen distinto error acumulado, ya que en una los errores se compensan y en otra se acumulan. El procedimiento de medición de concordancia no contempla los errores acumulados Si al realizar la medición de concordancia se nota una tendencia de aumento o disminución de la cota en dientes consecutivos, podemos pensar que se están incrementando errores de paso circular. Cálculo aproximado del error acumulado El control de los errores de división es comparativo (comparamos cuerdas, ángulos, etc sin tener en cuenta la cuerda o el ángulo en sí . Lo que importa es la diferencia entre los valores) Imaginemos que conociésemos un factor que multiplicado por la cota W nos diera el equivalente al espesor circular, podríamos luego calcular la diferencia entre espesores circulares. Pongamos un ejemplo: Ec1=W1.sin(B)/A, Ec2=W2.Sin(B)/A, Etc. Para calcular la diferencia entre espesores circulares : Diferencia1= Ec1-Ec2= W1.Sin(b)/A-W2.Sin(B)/A. Si dividimos ambos miembros por Sin(B)/A (el factor) el resultado no varía y tendríamos: Diferencia 1= W1-W2

- 21. Partiendo de esta reflexión podríamos tener una idea del error acumulado procediendo de la manera siguiente: 1º Consideramos que los valores W son los valores de paso circular ( solo los emplearemos para tomar cotas diferenciales entre sí) 2º Sumamos todos los valores W y el resultado lo dividimos por el número de dientes ( valor medio). Si todos los valores W fueran equivalentes a este valor medio, la división estaría perfecta. 3º Calculamos las desviaciones independientes restamos a cada valor W el valor medio y respetamos el signo de la desviación. 4º El error máximo independiente será el peor valor absoluto de desviación independiente encontrado. 5º Para calcular el error máximo acumulado sumamos desviaciones consecutivas mientras se incremente el error (desviaciones consecutivas con el mismo signo). Tenemos que considerar que el acumulado máximo no tiene por que estar a partir del primer diente, hay que hacer un bucle de cálculo partiendo del primer W hasta el último, Esto es mejor hacerlo con un programa o recurrir a representar las desviaciones en un gráfico de valores acumulados. Pongamos un ejemplo. Los valores W de un dentado son: 13,265 13,268 13,269 13,272 13, 262 13,258 13,262 W1 W2 W3 W4 W5 W6 W7 SUMA MEDIA 13,265 13,268 13,269 13,272 13,262 13,258 13,262 92,856 13,265 Valores Media Desviac. 13,265 13,265 0 13,268 13,265 0,003 13,269 13,265 0,004 13,272 13,265 0,007 Error máximo independiente 13,262 13,265 -0,003 13,258 13,265 -0,007 13,262 13,265 -0,003 0,003+0,004+0,007= 0,014Error máximo acumulado

- 22. ENGRANAJES HELICOIDALES PERFIL EVOLVENTE ABREVIATURAS

- 23. D= diámetro primitivo D = mn.Z/cos β CP= circunferencia primitiva Cp = D.Π Π= 3,1416 P= paso circunferencial aparente P = Π.D/Z = Pn/Cos β = Π.mn/Cos β Pn = paso circunferencial normal Pn=P.Cos β= Π.mn Ph = paso de la hélice Ph=Π.Z.mn/Sen β β=ángulo de la hélice βb= ángulo de oblicuidad de la hélice sobre el cilindro base βb=Sen(Φn)/Sen(ΦD), Tan(βb)= Tang(β).Cos(ΦD) p= circular pith Z= número de dientes del dentado mn= módulo normal mn=m. cos β m = módulo aparente m = mn/cos β = D/Z Db= diámetro de base Db = D.cos(ΦD) = mn.Z cos(ΦD) /cos β Dc= diámetro de contacto del rodillo o bola ΦD= ángulo de presión aparente Tang(ΦD)=Tang(Φn)/Cos(β)n, cos(ΦD)= Db/D, Cos(ΦD)= mn.Z. cos β Φn =ángulo de presión normal Tang(Φn)= Tang(ΦD). Cos(β)n Φe = ángulo de presión al centro del rodillo o bola Dentado exterior Inv Φe= InvΦD+de/(Db.Cos βb)+t/D-Π/Z Dentado interior inv Φe = s/(D.Cosβ) + inv ΦD-di/(Db.cos βb) Φc = ángulo de presión al diámetro de contacto del rodillo t = espesor circular del diente aparente en el primitivo dentado exterior t= (Inv Φe+ Π/Z- de/(Db.Cos βb)-InvΦD).D tn = espesor circular del diente normal tn=t.Cos β s= vano circulardiente aparente en el primitivo dentado interior s = D.(inv Φe - inv ΦD + di/Db) sn=vano circular del diente normal en el primitivo dentado interior sn=s.Cos β Mi = ditancia entre2 bolas dentado interior Dentado par Mi2g = Db.Sec Φe- di Dentado impar Mi2g = Db.Cos (90º/Z).Sec Φe – di Me2g= distancia sobre 2 rodillos o bolas dentado impar exterior Dentado par Me2g=Db/CosΦ e+de Dentado impar Me2g=(Db.Cos(90/Z))/Cos Φ e+de Dentado impar Me2g = 2.(Re-de/2).(Cos(90/Z))+de Me3g= distancia sobre 3 rodillos dentado exterior impar Me3g=(Db.Cos2 (90/Z))/CosΦ e+de Re= medida del radio sobre un rodillo o bola exterior impar Re= (Db/CosΦ e+de).1/2

- 24. De= Diámetro sobre bolas dentado exterior Dentado par e impar De2g=Db/CosΦ e+de Dentado impar De = (Me2g-de)/( Cos (90/Z))+de Di=Diámetro entre bolas dentado interior Dentado par e impar Di = Db.Sec Φe – di Dentado impar Di = (Mi2g+di)/Cos(90/Z)-di Dentado par Di = Mi di= diámetro de bola dentado interior de= diámetro bola dentado exterior W= distancia cordal tangente al diámetro de base W=m.Cos(Φn).( (K-0,5) Π +Z.InvΦD) K= número de dientes tomados K=Z. (ΦD /180+TangΦD .Tang βb2 /Π )+0,5 CARACTERÍSTICAS IMPORTANTES Las características más significativas en los dentados helicoidales .- Hay que tener en cuenta que muchas características de los dentados helicoidales son aparentes; hay características que se encuentran en la sección perpendicular a la normal del diente y otras se encuentran en una sección perpendicular al eje del dentado y son características aparentes para el cálculo. Planos aparente y normal

- 25. Diámetro primitivo.- Es el diámetro de la circunferencia de referencia donde se realizarían los ajustes virtuales del dentado interior con el dentado exterior si pasaran a tener un número de dientes infinito. D = mn.Z/cos β Cp = D.Π Diámetro de base.- Es el diámetro de la circunferencia de referencia donde se genera la evolvente del perfil del diente. Db = D.cos(ΦD) = mn.Z cos(ΦD) /cos β

- 26. Paso circular normal.- Es la distancia circular comprendida entre dos flancos homólogos consecutivos, medida en la circunferencia primitiva. Pn = Π . mn = P.Cos β Paso circular aparente P = Π.D/Z = Pn/Cos β = Π.mn/Cos β Módulo aparente .- Es el cociente del diámetro primitivo entre el núnero de dientes m = mn/cos β = D/Z Módulo normal. mn= m.cos β = D.Cos β/Z DENTADO HELICOIDAL EXTERIOR PERFIL EVOLVENTE Cota sobre bolas Me.- Mal llamada diámetro sobre rodillos. Se utiliza para calcular el espesor circular actual en dentados helicoidales externos. Es la distancia sobre dos bolas que realizan el contacto en el diámetro primitivo. Se precisa de medios especiales que sitúen la bola en su lugar (con el ángulo adecuado si el dentado es impar), lo que hace difícil esta medición. Número impar de dientes Número par de dientes

- 27. Una forma de situar las bolas en su posición correcta es apoyando sobre ellas dos anillos que ajusten en el diámetro exterior. Medición con rodillos en dentados par En dentados con número par de dientes puede realizarse esta cota con dos rodillos Siendo el valor idéntico al realizado con dos bolas. Si realizamos esta medición con dos rodillos en dentados impares, los rodillos basculan hasta ponerse paralelos con los contactos del micrómetro, tomando en este momento la cota en una línea que pasa por el centro del dentado dando como resultado una cota mayor que la real. Cota sobre 2 rodillos Nº par de dientes Me2g=Db/CosΦ e+de Chequeo: Diente par: mn=0,907143, Z=24, t=1,092, de=1,74, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 30,789444, Db=D.CosΦD =26,566856, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,046956379, Φe=28º 46´ 22´´, Tagβd=Tagβ.CosΦD; βd=40º 47´22´´ ,Me2g=32,04893431

- 28. Medida de dentado impar utilizando un rodillo En dentado impar se puede realizar el control del eje a un rodillo ( Re) y recalcular ME. Cálculo de cota sobre rodillos a partir de radio sobre un rodillo Me2g=2.(Re-de/2)(Cos(90/Z)+de Chequeo: Diente impar: mn=0,907143, Z=23, t=1,844, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, Re=16,033205 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,Me2g=31,99573545 Medición de cota sobre 3 rodillos en dentado impar También se puede realizar la medición con tres rodillos en dentados impares y recalcular Me. InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z Me3g=(Db.Cos2 (90/Z))/CosΦ e+de Chequeo: Diente impar: mn=0,907143, Z=23, t=1,844, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,Me3g=31,92523417

- 29. Medición de espesor circular a partir de cota sobre tres rodillos D=Z.mn/Cosβ TgΦ D=TgΦ n/Cosβ+t/D- Π/Z Tg βb=Tg β.CosΦ D CosΦ e=Db.( Cos2 (90/Z))/(Me3g-de) t=(InvΦ e+ Π/Z-de/(Db.Cos βb)-InvΦ D).D Chequeo: Diente impar: mn=0,907143, Z=23, de=1,75, Φn=22º 30´, β=45º, Me3g=31,92523417 D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´,t=1,844 Medición en equipo con moletas Si se utilizan equipos con dos moletas, estas tienen que estar orientadas para que midan con el ángulo adecuado. Medición con micrómetro de bolas intercambiables El resultado es equivalente a medición con bolas

- 30. Maquinas de formas con palpador esférico de dimensión standard que apoya en el diámetro primitivo. Utilizar para dentados exteriores la referencia MIC (mínimo circulo inscrito).En dentado par se calcula la cota Me sumando 2 veces el diámetro de la bola (2de) a MIC y es equivalente al diámetro sobre rodillos (De). En dentado impar se calcula el diámetro sobre bolas (De) sumando a MIC 2 veces el diámetro de la bola. De en dentado impar no es igual a Me. Medición de cota sobre bolas Modulo frontal o aparente m=mn/cos β Ángulo de presión aparente TgΦD=TgΦn/Cos β Diámetro primitivo D=Z.mn/Cos β Diámetro de base Db=D.CosΦD Paso circular normal Pn =P.Cos β Paso circular aparente P= Π.D/Z Espesor circular del diente normal tn=t.Cos β Paso de la hélice Ph=Π.Z.mn/Sen β Ángulo de presión al centro de la bola Inv Φe= InvΦD+de/(Db.Cos βb)+t/D-Π/Z Ángulo de oblicuidad de la hélice sobre el cilindro base Tg βb=Tg β.CosΦD Medida sobre dos bolas (Dentado par) Me2g=Db/CosΦ e+de Chequeo: Diente par: mn=0,907143, Z=24, t=1,092, de=1,74, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 30,789444, Db=D.CosΦD =26,566856, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,046956379, Φe=28º 46´ 22´´, Tagβd=Tagβ.CosΦD; βd=40º 47´22´´ ,Me2g= Db/CosΦe+de= 32,04893431

- 31. Medida sobre dos bolas (Dentado impar) Me2g=(Db.Cos(90/Z))/Cos Φ e+de Chequeo: Diente impar: mn=0,907143, Z=23, de=1,75, Φn=22º 30´, β=45º, D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, t=1,844 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22 ´´Me2g=(25,459934.0,997668769)/0,839806785+1,75=31,99574398 Medida del radio sobre un rodillo o bola dentado impar Re= (Db/CosΦ e+de).1/2 Chequeo: Diente impar: mn=0,907143, Z=23, de=1,75, Φn=22º 30´, β=45º, D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, t=1,844 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´Re=(25,459934/0,839806785+1,75)/2=16,03320928 Medida sobre 2 bolas partiendo de radio sobre un rodillo Diente impar Me2g = 2.(Re-de/2).(Cos(90/Z))+de Chequeo: : mn=0,907143, Z=23, t=1,844, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, Re=16,033205 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,Me2g=31,99573545 Desarrollo cálculo medida sobre 2 bolas a partir de radio sobre un rodillo dentado impar Cos(90/z)=((Me-de)/2)/(Re-de/2) Me2g = 2.(Re-de/2).(Cos(90/Z))+de

- 32. Cálculo del diámetro sobre bolas De partiendo del espesor circular Dentado par e impar De = Db.Sec Φ e+de Chequeo: Diente par: mn=0,907143, Z=24, t=1,092, de=1,74, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 30,789444, Db=D.CosΦD =26,566856, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,046956379, Φe=28º 46´ 22´´, Tagβd=Tagβ.CosΦD; βd=40º 47´22´´ ,De= Db/CosΦe+de= 32,04893431 Chequeo: Diente impar: mn=0,907143, Z=23, t=1,844, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, Re=16,033205 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,De=25,459934.1,190750084+1,75=32,06641855 DESARROLLO DEL CÁLCULO DE DIÁMETRO SOBRE BOLAS PARTIENDO DEL ESPESOR CIRCULAR DENTADO IMPAR Cos(90º/Z)=(Me2g-de)/2Rg; De=(Me2g-de)/Cos(90º/Z)+de; Sustituyendo Me por Db.Cos(90º/Z)/CosΦ e+de Tenemos: De=Db/ CosΦ e+de

- 33. Cálculo del diámetro sobre bolas De partiendo de la cota sobre 2 bolas Dentado impar De = (Me2g-de)/( Cos (90/Z))+de Chequeo: Diente impar: mn=0,907143, Z=23, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, Re=16,033205, t=1,844 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,De=25,459934.1,190750084+1,75=32,06641855 Me2g=31,99574398, De=(31,99574398-1,75)/0,997668769+1,75=32,06641855 DESARROLLO DEL CÁLCULO DE DIÁMETRO SOBRE BOLAS PARTIENDO DE LA COTA SOBRE DOS BOLAS DENTADO IMPAR Cos(90º/Z)=(Me2g-de)/2Rg; De=(Me2g-de)/Cos(90º/Z)+de

- 34. Cálculo del diámetro sobre bolas De partiendo de la cota sobre 3 rodillos Dentado impar De = (Me3g-de)/( Cos² (90/Z))+de Chequeo: Diente impar: mn=0,907143, Z=23, t=1,844, de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,Me3g=31,92523417 De=(31,92523417-1,75)/0,997668769+1,75=32,06641855 DESARROLLO CALCULO DIÁMETRO SOBRE BOLAS PARTIENDO DE COTA SOBRE 3 RODILLOS DENTADO IMPAR Cos (90º/Z)= (Me2g-de)/2(De-de) De=(Me2g-de)/Cos(90º/Z)+de Cos (90º/Z)= ((Me3g-de)/2(Cos(90º/Z))/Rg Rg=((Me3g-de)/2Cos(90º/Z))/Rg De=(Me3g-de)/Cos²(90º/Z)+de Espesor circular actual(t).- Es la distancia circular de un diente medida en el diámetro primitivo en un dentado exterior. Esta característica se mide con bolas que realizan contacto en la circunferencia primitiva (cota Me). El valor de t se cálcula a partir de la cota Me. Para el control remitirse a control de Me en dentados helicoidales externos. CÁLCULO DEL ESPESOR CIRCULAR PARTIENDO DE LA COTA SOBRE 2 BOLAS

- 35. Modulo frontal o aparente m=mn/cos β Ángulo de presión aparente TgΦD=TgΦn/Cos β Diámetro primitivo D=Z.mn/Cos β Diámetro de base Db=D.CosΦD Paso circular normal Pn =P.Cos β Paso circular aparente P= Π.D/Z Espesor circular del diente normal tn=t.Cos β Paso de la hélice Ph=Π.Z.mn/Sen β Ángulo de presión al centro de la bola: Inv Φe= InvΦD+de/(Db.Cos βb)+t/D-Π/Z Ángulo de oblicuidad de la hélice sobre el cilindro base: Tg βb=Tg β.CosΦD Diámetro de base Db=D.CosΦD; Db= Z.mn.CosΦD/Cosβ Diente par CosΦe=Db/(Me-de) Diente impar CosΦe=Db.Cos(90/Z)/(Me-de) t= (Inv Φe+ Π/Z- de/(Db.Cos βb)-InvΦD).D Chequeo: Diente par: mn=0,907143, Z=24, Me2g=32,04893431 , de=1,74, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 30,789444, Db=D.CosΦD =26,566856, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,046956379, Φe=28º 46´ 22´´, Tagβd=Tagβ.CosΦD; βd=40º 47´22 ´´ ,t=(0,046956379+0,130899693-0,086506151-0,055883155).30,789444=1,092 Chequeo: Diente impar: mn=0,907143, Z=23, , Φn=22º 30´, β=45º,Me2g=31,99574398 D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, de=1,75 InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,072572724, Φe=32º 52´ 49´´, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´, t=(0,072572724+0,136590984-0,090785958-0,055883155).29,506551=1,844 CÁLCULO DEL ESPESOR CIRCULAR PARTIENDO DEL DIÁMETRO SOBRE BOLAS

- 36. Dentado impar Sec Φe = (De – de) / Db t= (Inv Φe+ Π/Z- de/(Db.Cos βb)-InvΦD).D Chequeo: Diente impar: mn=0,907143, Z=23, De=32,06641855 , de=1,75, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 29,506551, Db=D.CosΦD =25,459934, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, Tagβb=Tagβ.CosΦD; βb=40º 47´22´´ ,Me3g=31,92523417, Sec Φe=(32,06641855-1,75)/25,459934=1,190750084; Φe=32º52´49´´ t=29,506551.(0,072571736+0,136590984-0,090785958-0,055883155)=1,843970802 Dentado par En este caso el diámetro sobre rodillos es igual a la cota sobre rodillos De = Me Diente par CosΦe=Db/(Me-de) t= (Inv Φe+ Π/Z- de/(Db.Cos βb)-InvΦD).D Chequeo: Diente par: mn=0,907143, Z=24,De=32,04893431 , de=1,74, Φn=22º 30´, β=45º,D=(Z.mn)/cosβ= 30,789444, Db=D.CosΦD =26,566856, Tag ΦD = TgΦn /Cosβ; ΦD=30º 21´40´´ , InvΦD=0,055883155, InvΦ e=InvΦ D+de/(Db.Cos βb)+t/D-Π/Z = 0,046956379, Φe=28º 46´ 22´´, Tagβd=Tagβ.CosΦD; βd=40º 47´22 ´´ ,t=(0,046956379+0,130899693-0,086506151-0,055883155).30,789444=1,092 DESARROLLO DEL CÁLCULO DE DIÁMETRO SOBRE RODILLOS Cos(90º/Z)=(Me2g-de)/2Rg; De=(Me2g-de)/Cos(90º/Z)+de; Sustituyendo Me por Db.Cos(90º/Z)/CosΦ e+de Tenemos: De=Db/ CosΦ e+de CosΦ e=Db/(De-de)

- 37. CÁLCULO DE LA COTA ENTRE 2 BOLAS .- Mal llamado diámetro entre bolas. Es la distancia entre dos bolas opuesta en dentados internos. Se realiza la medición con bolas que realizan el contacto en el diámetro primitivo. inv Φe = s/(D.Cosβ) + inv ΦD-di/(Db.cos βb); Φi en degrees Tang(ΦD)=Tang(ΦN)/Cos(β) Dentado par Mi2g = Db.Sec Φe- di Dentado impar Mi2g = Db.Cos (90º/Z).Sec Φe – di Chequeo: Diente par: mn=0,907143,s=1,7, Z=24, , di=1 , Φn=22º 30´, β=0º20´, D=(Z.mn)/cosβ= 21,77180045, Db=D.CosΦD =20,11452082, Tag ΦD = TgΦn /Cosβ; ΦD=22º 30´1´´ , InvΦD=0,021515507 Tagβb=Tagβ.CosΦD; βb=0º 18´29´´ InvΦe=0,049882116; Φe=29º18´58´´ Mi2g=20,11452082.1,146878916-1= 22,06891984 Chequeo: Diente impar: mn=0,907143, Z=23, , Φn=22º 30´, β=0º 20´, s=1,7, di=1 D=(Z.mn)/cosβ= 20,8646421, Db=D.CosΦD =19,27637707, Tag ΦD = TgΦn /Cosβ; ΦD=22º30´1´´ , Tagβb=Tagβ.CosΦD; βb=0º 21´39´´ InvΦD=0,021515507 InvΦe=0,051116442, Φe=29º32´19´´ ´MI2g=21,10450164 La medición de esta característica se realiza de varias formas: Con rodillos y bloques longitudinales en dentados con ángulo de hélice muy pequeño; del orden de 12´ máximo y longitusd del rodillo muy corta; del orden de 10mm. Para ángulos mayores el rodillo toca en los extremos produciéndose una flecha y dando un resultado menor que el real.

- 38. Medios universales de dos contactos como Bowers (pistola con gatillo que abre dos contactos con bolas que apoyan en los flancos de dentado interno a la altura del diámetro primitivo Diatest (pinza elástica con dos contactos de forma esférica que apoya en los flancos de dentados internos Maquinas de formas con palpador esférico de dimensión standard que apoya en el diámetro primitivo. Se utiliza para dentados interiores la referencia MCC (máximo circulo circunscrito ). Si a MCC se le resta 2di tenemos el diámetro entre rodillos Di, equivalente a la cota Mi en dentado par, en dentado impar el diámetro entre rodillos no es equivalente a Mi. ANSII contempla un diámetro con tres rodillos Di y en este caso si es un autentico diámetro, realizándose la medida con una brocha que apoya en los tres rodillos o un medio de medida de tres contactos. Dentado par e impar Di = Db.Sec Φe – di Dentado impar Di = (Mi2g+di)/Cos(90/Z)-di Dentado par Di = Mi Chequeo: Diente par: mn=0,907143,s=1,7, Z=24, , di=1 , Φn=22º 30´, β=0º20´, D=(Z.mn)/cosβ= 21,77180045, Db=D.CosΦD =20,11452082, Tag ΦD = TgΦn /Cosβ; ΦD=22º 30´1´´ , InvΦD=0,021515507 Tagβb=Tagβ.CosΦD; βb=0º 18´29´´ InvΦe=0,049882116; Φe=29º18´58´´ Di=Db.SecΦe–di=20,11452082. Sec(29º18´58 ´´)-1=20,11452082.1,146878916-1=22,06891984= Mi

- 39. Chequeo: Diente impar: mn=0,907143, Z=23, , Φn=22º 30´, β=0º 20´, s=1,7, di=1 D=(Z.mn)/cosβ= 20,8646421, Db=D.CosΦD =19,27637707, Tag ΦD = TgΦn /Cosβ; ΦD=22º30´1´´ , Tagβb=Tagβ.CosΦD; βb=0º 21´39´´ InvΦD=0,021515507 InvΦe=0,051116442, Φe=29º32´19´´ ´MI2g=21,10450164 Di= Di = Db.Sec Φe – di =19,27637707.1,149394031-1=21,15615274 Di=(Mi2g+di)/cos(90/Z)-di=(21,10450164+1).Cos(90/23)-1=21,15615275 Vano circular actual(s).- Es la distancia circular del hueco de un dentado interior medio en el diámetro primitivo. Esta característica se mide con bolas de diámetro di que realizan contacto en la circunferencia primitiva. Dentado par Sec Φe = ( Mi + di ) / Db Dentado impar Sec Φe = ( Mi2g + di )/ ( Db.Cos (90º/Z)) s = D.(inv Φe - inv ΦD + di/Db) ;Φi en degrees Chequeo: Diente par: mn=0,907143, Z=24, Mi= 22,06891984 , di=1 , Φn=22º 30´, β=0º20´, D=(Z.mn)/cosβ= 21,77180045, Db=D.CosΦD =20,11452082, Tag ΦD = TgΦn /Cosβ; ΦD=22º 30´1´´ , InvΦD=0,021515507 Tagβb=Tagβ.CosΦD; βb=0º 18´29´´ Sec Φe = ( Mi + di ) / Db=1,146878916; Φe=29º18´58´´ s= D.(inv Φe - inv ΦD + di/Db) = 21,77180045. (0,049880967-0,021515507+0,049715327); s=1,69995934 Chequeo: Diente impar: mn=0,907143, Z=23, , Φn=22º 30´, β=0º 20´,di=1 MI2g=21,10450164 D=(Z.mn)/cosβ= 20,8646421, Db=D.CosΦD =19,27637707, Tag ΦD = TgΦn /Cosβ; ΦD=22º30´1´´ , Tagβb=Tagβ.CosΦD; βb=0º 21´39´´ InvΦD=0,021515507 Sec Φe = ( Mi2g + di )/ ( Db.Cos (90º/Z)) =(21,10450164+1)/ (19,27637707.0,997668769)=1,149394031; Φe=29º32´19´´

- 40. s = D.(inv Φe - inv ΦD + di/Db)= 20,8646421.(0,0511167-0,021515507+0,051876968); s=1,700012675 MEDICIÓN DE DIVISIÓN POR EL PROCEDIMIENTO DE CONTROL DE CONCORDANCIA. Una forma de medir la división de un dentado helicoidal exterior en el taller, es recurriendo a la medida de la distancia cordal tangente al diámetro de base (concordancia). El diámetro de base es aquel en el cual se genera la evolvente del perfil del diente. La línea que corta dos flancos opuestos de dos dientes, pasando tangente al diámetro de base es el diámetro de una circunferencia en la cual se pueden considerar incluidos como arcos dichos flancos con un mínimo error de perfil. El procedimiento consiste en comparar entre si todas las distancias W de un dentado realizando esta medición diente a diente. El error de concordancia es la máxima diferencia encontrada entre cotas W. El número de dientes K incluidos en W depende de las características del dentado y se calcula por la fórmula: K=Z. (ΦD /180+TangΦD .Tang βb2 /Π )+0,5 (redondeando el resultado a enteros). La cota W resultante se calcula por la fórmula: W=m.Cos(Φn).( (K-0,5) Π +Z.InvΦD) La cota W no tiene repercusión en la división, lo que afecta a la división es la diferencia entre cotas W Para calidad 5 se aceptan como buenas piezas con diferencia hasta 0,04 CONTROL DEL VALOR DEL ÁNGULO DE LA HÉLICE METODO DE DIVISOR Y CONTRAPUNTO. Consideraciones a tener en cuenta:

- 41. ALINEACIÓN.- Alinear el punto con el centro del plato divisor utilizando una brocha cilíndrica de igual o menor longitud que la pieza a medir. Si la pieza es menor que la brocha, la alineación empeora. MALA ALINEACIÓN DEL EJE VERTICAL.-La mala alineación en el eje vertical incide directamente en el control de la hélice. ALINEACIÓN EJE TRANSVERSAL La mala alineación en el eje transversal incide indirectamente en los resultados, al cambiar el punto de inflexión, por no desplazarnos por una generatriz.

- 42. COAXIALIDAD DE CENTROS CON EJE DEL DENTADO.-. Si los centros de la laminadora no estan alineados respecto a las cremalleras, la presión ejercida por estas originan su flexión. Al realizar el control de la pieza, esta está en estado libre, sin presión, dando lugar a que el eje del dentado no coincida con el eje de centros, esto dará lugar a un error en la medición de la hélice. Para corregir este defecto se realizará el control del ángulo de la hélice en dos posiciones giradas una de otra ciento ochenta grados. Tomando como ángulo el valor medio se compensa este defecto. INCLINACIÓN DEL DIENTE.-La inclinación del diente influye en los resultados en proporción del ángulo de inclinación

- 43. INFLUENCIA DE LA PRESIÓN DEL AMARRE DEL PERRILLO DE ARRASTRE Una presión excesiva origina una flexión de la pieza con el consiguiente error de la medida. Es aconsejable trabajar con la mínima presión. Para evitar holguras es preferible el girar la pieza siempre en el mismo sentido. SENTIDO DE LA HÉLICE.- Si el sentido es a derechas tenemos el efecto del sacacorchos; al desplazar el comparador hacia la izquierda, tendremos menos presión, menos altura. MEDICIÓN DE LA HÉLICE EN EL DIVISOR

- 44. Montar la pieza en el plato divisor teniendo en cuenta las consideraciones anteriores. Bridar una escuadra paralela al eje de puntos. Colocar una cota (K) en calas, significativa, sin entrar en la zona de la caída del laminado. Apoyar la base del comparador y palpar en el flanco del dentado situando el diente en el eje del plato divisor. Reglar el comparador a cero y tomar el valor del ángulo en el divisor. Retirar la cala y apoyar la base del comparador en la escuadra, girando el plato divisor siempre en el mismo sentido, teniendo cuidado de que la presión de palpado nunca exceda la capacidad del comparador. Seguir girando el plato divisor hasta poner a cero de nuevo el comparador. Tomar la lectura angular y por diferencia calcular el valor del ángulo girado. Girar el plato divisor 180º aproximadamente y realizar otra medición empleando el mismo procedimiento para calcular el ángulo girado, calcular la media de los dos valores angulares para eliminar los problemas de inclinación del dentado respecto a los centros. Considerando que el paso de la hélice es lo que avanza esta en una vuelta, establecemos:

- 45. Ph/360 = K/Nº ; Ph = 360k/Nº (Nº = grados en divisor ) Ph= Paso hélice Cp= Circunferencia primitiva. Si desarrollamos el cilindro primitivo tenemos: TAN(a) = Cp/Ph; TAN(a)= D.Π/Ph Sustituyendo Ph por su valor; TAN(a)= D.ΠNº/360K INFLUENCIA DE LA CONICIDAD DEL DENTADO EN LA HÉLICE TAN(a1)= D1.ΠNº/360K; TAN(a2)= D2.ΠNº/360K

- 46. Existen dos ángulos de hélice, uno por cada flanco produciendo un diente cónico; el ángulo de la hélice es el valor medio de los dos ángulos. La f orma más adecuada de medir el ángulo de la hélice en este caso es utilizando un rodillo entre los dientes que dará origen al eje y palpar directamente sobre su generatriz. Este procedimiento es igualmente útil para medir dentados sin conicidad.

- 47. MEDICIÓN DE LA HÉLICE UTILIZANDO PERFILÓMETRO ALINEACIÓN Y CENTRADO Colocar la pieza con el diente a medir situado en el plano horizontal que pasa por el eje del dentado. Alinear la pieza paralelamente al desplazamiento de la unidad de translación para evitar el error de hélice por entrar oblicuamente a la generatriz. Para Conseguirlo, se puede hacer una medición sin filtrar el perfil sobre un rodillo apoyado sobre los flancos por medio de una goma elástica ( tener en cuenta que se trata de hélices pequeñas utilizadas para montaje con apriete elástico) el resultado de la línea media de la medida tiene que ser una recta; si resulta un arco, es que no tenemos la pieza alineada con el desplazamiento del medio de medida. MEDICIÓN Una vez alineada palpar en el flanco en el lado izquierdo de la pieza y aproximadamente en el punto de inflexión. Realizar una exploración de la generatriz sin entrar en zonas de caída del laminado ( extremos ) utilizando opción sin componente de forma ni filtros y parámetro Pt. Medir a continuación el perfil derecho. Si el flanco izquierdo da como resultado un perfil ascendente y el flanco derecho descendente, el ángulo de la hélice es a izquierdas, en caso contrario el ángulo es a derechas.

- 48. CÁLCULO Con los valores Pt flanco derecho y Pt flanco izquierdo calculamos la media. Esto nos dará el valor Pt eliminando posible inclinación de la pieza. Pt = (Ptizq + Ptder)/2 Calculamos el diámetro primitivo: D=Z.m Calculamos la circunferencia primitiva: Cp =D . Π Calculamos el ángulo central Sin (α ) = Pt / D Considerando que el paso de la hélice es el avance de esta en 1 vuelta, calculamos este por deducción, considerando la longitud explorada (K) y el ángulo central (α) Ph = ( K . 360º ) / α

- 49. Considerando que el paso de la hélice es el avance de esta en 1 vuelta, calculamos este por deducción, considerando la longitud explorada (K) y el ángulo central (α) Ph = ( K . 360º ) / α Partiendo del desarrollo del cilindro primitivo calculamos el ángulo de la hélice: Tan (ß) = (D.Π)/Ph

- 50. PROBLEMAS DE MEDICIONES ERRORES EN ANILLOS DE PERFIL RECTO. ANSI permite la utilización de anillos de flanco recto. Hay que tener en cuenta en el momento de medir la cota entre rodillos, que el desgaste se produce solamente en una zona situada próximamente al diámetro primitivo y que posiblemente no se detecte por apoyar el rodillo o bola en otra zona. Recomiendo utilizar anillos de perfil evolvente por ser más restrictivos y poder medirse con más garantías. ERRORES EN ACANALADOS Al realizar la medida con rodillos puede tocar el rodillo en el fondo del dentado. La solución es seccionar el rodillo

- 51. ERRORES EN ANILLOS Y PIEZAS PEQUEÑAS. Al realizar la medición con bloque longitudinales, asegurarse de que apoyan bien en los rodillos, o utilizar rodillos mayores y recalcular la cota. ERRORES AL MEDIR PIEZAS CON HÉLICE Para medir piezas con hélice pequeña se utilizan en ocasiones anillos rectos corregidos en función del ángulo de la hélice y de la longitud del anillo. Estos anillos no son recomendables por dos razones: El desgaste se origina especialmente en los extremos. Si las piezas se realizan con un ángulo de hélice menor, aceptan piezas con mayor espesor circular. Estas piezas realizarán un montaje duro CÁLCULO DE SOBREDIMENSIÓN PARA APLICAR ANILLOS RECTOS EN PIEZAS CON HÉLICE ABREVIATURAS: D = Diámetro primitivo Cp = Circunferencia primitiva Ph = Paso de la hélice β = Ángulo de la hélice δ = Ángulo central (corresponde al avance de la hélice con cota igual a C) B = sobredimensión circular Π =3,141592654 C = Longitud del anillo

- 52. CÁLCULO DE SOBREDIMENSIÓN PARA APLICAR ANILLOS RECTOS EN PIEZAS CON HÉLICE ABREVIATURAS: Cp= D. Π Ph/360º = C/ δ; δ = 360.C/Ph Tan β =D. Π/Ph; Tan β =(Π. D. δ)/(360.C) δ =(360º.C.Tan β)/(Π. D) D/360º = B/ δ; B=D. b δ /360º

- 53. CALCULO DE DIVISIONES EN EQUIPOS DE CONTROL DE HÉLICE BASADOS EN DESPLAZAMIENTO DE UN ANILLO. Abreviaturas: D = Diámetro primitivo Cp = Circunferencia primitiva Ph = Paso de la hélice β = Ángulo de la hélice δ = Ángulo central Π =3,141592654 C = Recorrido del anillo A = Nº de divisiones Rp = Radio primitivo Cp= D. Π Ph/360º = C/ δ; Ph=C.360/ δ Tan β =D. Π/Ph; Tan β =(Π. D. δ)/(360.C) δ= (360.c.Tan β)/ (D. Π) Tan β = 2S/D; S=D.Tan β/2 S/Rp=A/L; A = L.S/Rp

- 54. SIMULADORES DE NÚCLEO Para simular el montaje de la pieza en el núcleo se utilizan anillos rectos que realizan un apriete elástico por la función de le hélice en la pieza. La intersección de la hélice produce un desgaste en los extremos del anillo que no se puede medir con el método de inspección basado en medición del espesor circular actual con rodillos, El método más adecuado es utilizar un tampón tipo con las características de la pieza auto y establecer cuanto puede introducirse la pieza en el anillo por efecto del desgaste. La cota inicial puede variar por la tolerancia del espesor circular y por la tolerancia de la hélice, por lo que se necesita medir la posición cuando el anillo es nuevo y aplicar la tolerancia sobre esta cota. El anillo se podrá recuperar rectificando la cara siempre que no llegue a penetrar totalmente en la pieza. Si esto llega a ocurrir y se rectifica el anillo, cambiará la condición por generalizar menos. En este caso es necesario retirarlo.

- 55. Es necesario tener en cuenta que con el tiempo también tendremos problemas de desgaste en el tampón tipo. ERROR MEDICIÓN HÉLICE La medición de la hélice debe realizarse sin salirse de una generatriz de la evolvente, en caso contrario los resultados serán falsos por intervenir el incremento de error por flecha.

- 56. ERRORES EN LA MEDICIÓN DE ÁNGULOS. Para realizar la medición de ángulos es necesario que se tenga en cuenta la posición del punto medio del vano o espesor circular. Realizar las mediciones respecto a puntos de contacto situado en la circunferencia primitiva entre dos flancos homólogos introduce un error debido a la diferencia de espesor circular que se interpretara como error angular. Es necesario palpar en los dos flancos de cada diente y tomar el valor medio. También se puede realizar la medición angular utilizando rodillos que hacen contacto a la altura de la circunferencia primitiva

- 57. ERRORES EN LA MEDICIÓN ANGULAR Una forma de medir la división en los dentados es por la comprobación de la concordancia, es decir , midiendo la diferencia cordal entre dientes tangentemente al diámetro de base. Este procedimiento detecta errores independientes, pero no así errores acumulados, lo cual puede dar lugar a problemas de montaje. Piezas con el mismo error independiente, pueden tener distinto error acumulado; compensándose el error en una e incrementándose este en la otra. ERRORES POR EL CENTRADO INCORRECTO Es importante centrar pieza a medir teniendo por referencia el diámetro primitivo. El centrar por el diámetro exterior puede dar lugar a errores si este no es concéntrico con el primitivo; esto puede pasar en el laminado por falta de llenado. Se puede centrar previamente por el diámetro exterior y luego utilizando rodillos que realicen contacto a la altura de la circunferencia primitiva, terminar de centrar.

- 58. PROBLEMAS CON EL ANILLO EFECTIVO Si las piezas se hacen en condiciones que se sobrepase la circunferencia de forma, donde el perfil deja de ser una evolvente, se producen interferencias que originan el que la pieza no monte correctamente. ZONAS DE ENGORDE POR TRATAMIENDO. Es importante controlar estas zonas para evitar que nos engañe el comportamiento del anillo simulador al quedarse retenido por este defecto y no por el efecto de la hélice. POSICIÓN DEL FINAL DEL DENTADO. Se puede medir con un anillo efectivo o controlando el perfil por medio de un proyector o perfilómetro. Los procedimientos darán resultados dispares debido a que el anillo traspasará la zona del centro del radio por no encontrar el punto de inflexión, al ser esta una zona incierta. Es necesario acordar con el cliente la forma de medir esta característica.

- 59. PROBLEMAS AL MEDIR DENTADOS HELICOIDALES IMPARES CON DOS RODILLOS. Si realizamos esta medición con dos rodillos en dentados impares, los rodillos basculan hasta ponerse paralelos con los contactos del micrómetro, tomando en este momento la cota en una línea que pasa por el centro del dentado dando como resultado una cota mayor que la real. PROBLEMAS AL MEDIR DENTADOS HELICOIDALES EXTERNOS EN BANCO ENTRE PUNTOS Si se miden dentados helicoidales en un banco entre puntos hay que cuidar de localizar el punto de inflexión, que en los dentados impares pasa por el centro de las bolas y no por el eje del dentado. Si el sistema de medición consiste en dos palpadores electrónicos, al girar la pieza uno de los palpadores tenderá a menos y el otro a más, teniendo que utilizar la función “A+B” para localizar el punto de inflexión

- 60. PROBLEMAS AL MEDIR DENTADOS HELICOIDALES INTERNOS CON RODILLOS La hélice forma en la generatriz del dentado un arco, el apoyo con un rodillo se realiza en los extremos dando resultados erróneos CRITERIO DE ACEPTACIÓN DE ANILLOS CON TAMPÓN CÓNICO O RODILLOS El tamaño efectivo de los anillos medidos con rodillos es menor que el de los anillos medidos con tampón cónico (master) debido a que el espesor circular del diente del tampón patrón y el espesor circular de la pieza tienen la misma permisibilidad de error ( ver ANSIB92.1-1970) . Anillos fuera de tolerancia según la cota entre rodillos pueden ser aceptados por el tampón patrón cónico. Es necesario llegar a un consenso con el cliente para definir el procedimiento de medida. Otro tema a tener presente es el desgaste que originan las piezas en el anillo. El diámetro exterior de la pieza queda siempre por debajo del diámetro de forma, el desgaste en el anillo se presenta por lo tanto por debajo de este diámetro de forma. El tampón master de control del anillo tiene el diámetro exterior a la altura del diámetro de forma para garantizar que el perfil del diente llega a la zona correcta y no hay intersecciones en la pieza; esto no es problema mientras el anillo es nuevo, pero al gastarse el tampón se ajusta en la zona que las piezas no trabajan dando como resultado una aceptación de anillos desgastados.