aceros y fundiciones

- 1. ACEROS Y FUNDICIONES: ESTRUCTURAS, TRANSFORMACIONES, TRATAMIENTOS TERMICOS y APLICACIONES F. J. BELZUNCE Universidad de Oviedo, 2001

- 2. ACEROS Y FUNDICIONES: ESTRUCTURAS TRANSFORMACIONES TRATAMIENTOS TERMICOS y APLICACIONES

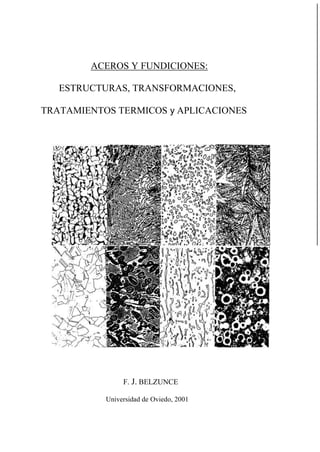

- 3. Micrografías de la Portada: Identifíquelas con las siguientes composiciones químicas Fe-O.150/0C Fe-O.S%C Fe-O.750/0C Fe-1.2%C Fe-O.080/0C-19%Cr-100/0Ni Fe-O.030/0C-19%Cr-80/0Ni Fe-30/0C-2.S%Si Fe-3.2%C-40/0Ni-2.5%Cr-l %Mo

- 4. 1. FASES Y ESTRUCTURAS 1.1. Introducción 1 1.2. Constituyentes alotrópicos del hierro 1 1.3. Constituyentes simples de los aceros 5 2. TRANSFORMACIONES EN EL DIAGRAMA HIERRO-CARBONO 2.1. Diagrama hierro-carbono 7 2.2. Descomposición de la austenita en un enfriamiento lento 8 2.3. Cinética de la transfonnación de la austenita 11 2.4. Efecto de la velocidad de enfriamiento sobre las transformaciones ferrito-perlíticas 15 2.5. Austenización de los aceros 17 3. EFECTOS DE LOS ELEMENTOS DE ALEACION EN LOS ACEROS 3.1. Introducción 21 3.2. Distribución de los elementos aleantes 21 3.3. Modificación del diagrama hierro-carbono 23 3.4. Efecto de los elementos de aleación sobre la cinética de la transformación austenítica 25 4. TEMPLE DEL ACERO 4. 1. Martensi ta 27 4.2. Transformación martensítica 30 4.3. Transferencia ténnica durante el temple de los aceros .. 33 4.4. Tensiones de temple .. 37 5. DETERMINACION PRACTICA DE LA TEMPLABILIDAD 5.1. Templabilidad .. 41 5.2. Penetración de temple . 41 5.3. Diámetros críticos reales y diámetro crítico ideal .. 42 5.4. Ensayo Jominy . 47

- 5. 6. REVENIDO DE LOS ACEROS 6.1. Introducción 55 6.2. Etapas en el revenido de los aceros 55 6.3. Efecto de los elementos de aleación 57 6.4. Propiedades mecánicas de los aceros templados y revenidos 57 6.5.Estimación de la dureza de un acero templado y revenido 60 6.6. Fragilización durante el tratamiento de revenido 64 7. TRATAMIENTOS TERMICOS 7.1. Introducción 67 7.2. Etapas 'en los tratamientos térmicos 67 7.3. Tratamientos térmicos fundamentales 69 7.4. Tratamientos isotérmicos 75 7.5. Tratamiento intercrítico 78 7.6. Tratamientos termomecánicos 79 8. TRATAMIENTOS SUPERFICIALES 8.1. Temple superficial 83 8.2. Cementación o carburación 87 8.3. Nitruración 94 8.4. Carboni truración 96 9. ACEROS DE CONSTRUCCION 9.1. Tipos de aceros 99 9.2. Aceros al carbono 100 9.3. Aceros dulces 103 9.4. Aceros microaleados 107 9.5. Aceros de gran resistencia 123 10. ACEROS DE HERRAMIENTA 10.1. Introducción 131 10.2. Aceros para trabajos en frío 132 10.3. Aceros para trabajos en caliente 142 10.4. Aceros de corte rápido 144

- 6. iii 11. ACEROS INOXIDABLES 11.1. Introducción 153 11.2. Aceros inoxidables martensíticos .. 157 11.3. Aceros inoxidables ferríticos .. 160 11.4. Aceros inoxidables austeníticos .. 164 11.5. Aceros inoxidables dúplex .. 171 11.6. Aceros inoxidables endurecibles por precipitación .. 176 12. FUNDICIONES DE HIERRO 12.1. Introducción 179 12.2. Fundiciones blancas 181 12.3. Fundiciones grises 187 12.5. Fundiciones dúctiles o nodulares 194 12.6. Fundiciones maleables 199 BIBLIOGRAFlA ANEXO 1 ........................................................................................... 201 203

- 7. iv

- 8. Capítulo 1. Fases y estructuras 1. FASES Y ESTRUCTURAS 1.1. Introducción Los aceros y las fundiciones de hierro constituyen con gran diferencia el grupo de materiales metálicos industrialmente más utilizado, ya que se pueden fabricar en grandes cantidades y con costes relativamente bajos. Además, sus propiedades en general y las mecánicas en particular abarcan un intervalo muy amplio, que van desde productos con resistencias moderadas (200-300 MPa) y ductilidades altas hasta aquellos otros caracterizados por una de las resistencias mecánicas mayores en la gama de las aleaciones metálicas (2000 MPa). Los aceros y las fundiciones de hierro son materiales basados en las aleaciones de hierro y carbono, a las que también se adicionan otros elementos de aleación, con el propósito, muchas veces, de endurecerlos, ya que el metal hierro policristalino con una muy alta pureza (60 ppm de impurezas) es un material muy blando: su límite elástico ronda los 150 MPa. 1.2. Constituyentes alotrópicos del hierro Al enfriar una muestra de hierro puro desde el estado líquido experimenta una serie de transformaciones que se manifiestan nítidamente con técnicas térmicas y dilatométricas (desprendimientos de calor y variaciones dimensionales respectivamente). Al calentar la misma muestra se inducen idénticas transformaciones en sentido inverso, aunque ahora las mismas tienen lugar a unas temperaturas ligeramente superiores (histéresis térmica), que a su vez son función de las velocidades de calentamiento y enfriamiento utilizadas. Al enfriar una muestra de hierro puro desde el estado líquido, su solidificación tiene lugar a 1538°C y la estructura cristalina que se forma es cúbica centrada en el cuerpo (BCC, a = 2.93Á), es el hierro El hierro es estable hasta que se alcanza la temperatura de 1394°C, temperatura a la que se transforma en hierro y, de estructura cúbica centrada en las caras (FCC, a = 3.65Á). Finalmente a los 912°C, el hierro y se transforma en hierro a, de estructura cúbica centrada en el cuerpo (BCC, a =2.9Á). Al continuar el enfriamiento hasta temperatura ambiente, la única transformación perceptible es que el hierro se vuelve magnético por debajo de 770°C (temperatura de Curie). La Figura 1.1 muestra los citados cambios alotrópicos en un registro del volumen atómico del hierro en función de la temperatura. Debe destacarse que todas

- 9. 2 Capítulo 1. Fases y estructuras estas transformaciones aparecen acompañadas de cambios volumétricos. Por ejemplo, la transformación en el enfriamiento del hierro y en hierro a produce un aumento de volumen, que da lugar a la aparición de tensiones internas: Celda de hierro y: 4 átomos de hierro, V = (3.65)3 Celda de hierro a: 2 átomos de hierro, V = (2.9)3 VIV = 2 (2.9)3 - (3.65)3 I (3.65)3= +0.3% El parámetro de la red del hierro a a temperatura ambiente es 2.86Á. 12·6 12·4 12·2 E 120 11·8 400 800 Temperalure ( e) 1200 1600 Figura 1.1 El conocimiento preciso de las celdas unidad del hierro a y del hierro y es importante de cara a justificar la solubilidad de los elementos intersticiales, principalmente carbono y nitrógeno, en ambas fases, su difusividad y también en la capacidad de deformación plástica de ambas estructuras. La Figura 1.2 muestra la disposición atómica de los átomos de hierro en las dos fases alotrópicas. Debe hacerse notar que la estructura FCC es más compacta que la BCC. Por otro lado, los intersticios mayores de la estructura BCC son los que ocupan las posiciones tetraédricas y los segundos más grandes son los que ocupan las posiciones octaédricas (octaedro achatado verticalmente), que ocupan los centros de las caras y los centros de las aristas del cubo. Por otro lado, es interesante

- 10. 3 Capítulo 1. Fases y estructuras remarcar que la estructura del hierro y (FCC), si bien es más compacta, presenta intersticios mayores que la del hierro a (BCC). Los intersticios mayores en el hierro y ocupan posiciones octaédricas, existiendo también intersticios tetrédricos más pequeños. La Tabla 1.1 da cuenta del tamaño de las mayores esferas que se ajustarían al tamaño de los intersticios de las estructuras FCC y BCC. · (a) · Metal atoms (b) o Octahedral interslíces · Metal atoms o Tetrahedral interslíces o (a) · (b) · Metal atoms Metal atoms o Tetrahedral interslíces o Octahedral interstices Figura 1.2 Estructura Hueco Radio BCC tetraédrico 0.29r 0.35 BCC octaédrico 0.15 r 0.19 FCC tetrédrico 0.23 r 0.28 FCC octaédrico 0.41 r .0.52 r = radIo atómIco Tabla 1.1 Radio en el hierro,Á

- 11. Capítulo 1. Fases y estructuras 4 En las aleaciones del hierro con otros elementos distinguiremos entre los elementos intersticiales y los sustitucionales. Carbono y nitrógeno constituyen los denominados elementos intersticiales (también lo son el boro, oxígeno y el hidrógeno) ya que son átomos lo suficientemente pequeños en relación al átomo de hierro como para introducirse en su estructuras ocupando sus huecos internos. Por el contrario, los demás elementos, también presentes normalmente en los aceros como el manganeso, silicio, cromo, etc., tienen tamaños atómicos mucho mayores y forman con el hierro soluciones sólidas de sustitución. De cualquier manera, la Tabla 1.2 refleja que incluso los elementos más pequeños ocupan un volumen mayor que los propios intersticios, de modo que cuando se incorporan a la red del hierro generan una distorsión en la misma. Elemento Hierro Radio Atómico (A) 1.26 B 0.94 C 0.77 N 0.72 O 0.6 H 0.46 Tabla 1.2 De este modo, la solubilidad del carbono y nitrógeno en el hierro y es mayor que en el hierro a, al ser mayores sus intersticios, tal y como se refleja en la Tabla 1.3. En la misma Tabla se puede apreciar que ambas solubilidades son extremadamente bajas a temperatura ambiente, siendo muy inferiores al contenido de estos elementos en los aceros industriales, por lo que a temperatura ambiente se encontrarán en formas precipitadas, carburos y nitruros, respectivamente. Otra diferencia importante a tener en cuenta entre las diferentes estructuras del hierro es su difusividad. La difusión de cualquier elemento es mucho más rápida en el hierro (estructura más abierta) que en el hierro y (estructura más compacta). Por otro lado, también la difusividad es siempre mucho más rápida en el caso de los movimientos de los átomos intersticiales que en el de los átomos sustitucionales, como se aprecia en la Tabla 1.4.

- 12. 5 Capítulo 1. Fases y estructuras Temperatura (oC) Solubilidad (% peso) C en hierro y 1150 2.1 C en hierro y 727 0.77 C en hierro a 723 0.02 C en hierro a 20 <0.00005 N en hierro y 650 2.8 N en hierro y 590 2.35 N en hierro a 590 0.1 N en hierro a 20 <0.0001 Tabla 1.3 Solvente Soluto Energía de activac. 2 Do (cm /s) Q (kJ/mol) Hierro y 269 0.18 C 135 0.15 Cr 405 1.8 10 Ni 280 0.77 P 293 28.3 S 202 1.35 Fe 240 0.5 C 80 6.2 10- N 76 3 10- 3 Cr 343 3 10 Ni 258 9.7 P Hierro a Fe 230 2.9 4 3 4 Tabla 1.4. D = Do exp (-Q/RT) , cm2/s 1.3. Constituyentes simples de los aceros Los aceros son aleaciones hierro-carbono. El carbono es un elemento intersticial, que se inserta en los huecos de las diferentes estructuras del hierro.

- 13. Capítulo l. Fases y estructuras 6 La solución sólida de inserción del carbono en el hierro y se denomina austenita. El carbono se coloca siempre en los intersticios octaédricos de esta estructura. La austenita debido a su estructura FCC es una fase blanda, tenaz y amagnética. Sus propiedades mecánicas dependen del contenido de carbono, pero podríamos dar como valores medios representativos una dureza de 300HB, una carga de rotura de 900 a 1100 MPa y alargamientos comprendidos entre 30 y 60%. Por otro lado, la solución sólida de inserción del carbono en el hierro a se denomina ferrita. En este caso los átomos de carbono no ocupan los huecos tetrédricos, más grandes, sino los octaédricos, al estar éstos últimos más favorablemente situados para relajar la tensiones inducidas. Los huecos octédricos en el hierro a son asimétricos, por lo que la inserción en ellos de un átomo de carbono desplaza solamente dos de los seis átomos que lo rodean, lo que desde el punto de vista energético es más favorable. La ferrita, al igual que el hierro a, es magnética por debajo de 770°C. Se trata del constituyente más blando de los aceros, debido en este caso a su bajo contenido en carbono. Tiene una dureza de 90HB, una resistencia mecánica de 300 MPa y un alargamiento del 400/0. Existe un tercer constituyente de gran importancia en los aceros. Se trata del carburo de hierro o cementita, de fónnula Esta es la fase que se fonna cuando el contenido de carbono de la aleación excede el límite de solubilidad de la ferrita o de la austenita. La cementita es un compuesto intermetálico que, a diferencia de la ferrita y la austenita, responde a una composición química fija: contiene siempre un 6.67% en peso de carbono. La cementita tiene una estructura cristalina ortorrómbica con los siguientes parámetros de red: a=4.52Á, b=5.09Á y c=6.74Á. Su celda unidad es compleja y contiene 12 átomos de hierro y 4 átomos de carbono. La cementita es ferromagnética por debajo de 210°C. Se trata igualmente de un compuesto muy duro, el más duro de los aceros (68HRC) y frágil, cuya densidad vale 7.694 g/cm 3· La cementita es termodinámicamente inestable y por encima de 450°C puede descomponerse en sus componentes individuales, hierro y carbono (grafito). Sin embargo, el tiempo requerido para que esta descomposición tenga lugar es tan grande que en la práctica, en los aceros binarios Fe-C, nunca ocurre.

- 14. Capítulo 2. Transfonnaciones en el 7 hierro-carbono 2. TRANSFORMACIONES EN EL DIAGRAMA HIERRO-CARBONO 2.1. Diagrama hierro-carbono Para el estudio de las estructuras de los aceros industriales se necesita, en primer lugar, conocer y manejar con soltura el diagrama hierro-carbono, que se muestra en la Figura 2.1. Esta figura representa en realidad dos diagramas, el metaestable hierro-carbono yel diagrama estable hierro-grafito, ya que como se ha indicado en el capítulo anterior, la cementita no es una fase estable, aunque dada la lentitud de su transformación, el diagrama metaestable es el que tiene un mayor interés práctico para el estudio de los aceros. El diagrama estable hierro-grafito solo tiene interés en el estudio de las fundiciones al silicio. / 1700 1/ 1600 / 1495' / 1500 / e) / 1400 / 1300 / / 01 In uld Fe / 1/ 1227" --1- I 1200 2.08 Austenite 2.11 1100 - 4.30 - 1000 ,/ 900 800 Cementlte ... Fe3C) I I i I no' -- o.n 70O - 736' - 727" ! 600 , i 500 (a-Fe) Ferrite 400 300 - - - - 1 - -- -- 200 100 - -- - 230' -- -- -I - I O " Fe 0.5 1,0 1.5 2.0 2.5 3.0 3.5 4.0 Figura 2.1 4.5 5.0 5.5 6.0 6.5 7.0 Weighl Percenlage Carbon

- 15. Capítulo 2. Transfonnaciones en el 8 hierro-carbono Tomando como base el diagrama metaestable hierro-carbono, se denominan aceros a las aleaciones binarias con contenidos en carbono menor que 2.11 %, mientras que las fundiciones de hierro tienen contenidos en carbono superiores al 2.11 % (hasta aproximadamente un 5%). Este diagrama muestra con claridad el comportamiento fuertemente gammágeno del carbono: la adición de carbono al hierro y aumenta el dominio térmico de estabilidad de la austenita. Así, por ejemplo, la temperatura de transformación del hierro y en hierro aumenta hasta 1495°para un contenido en carbono del 0.17% (punto peritéctico del diagrama), mientras que la de la transformación de la austenita en ferrita disminuye hasta 727°C para la aleación con 0.77% de carbono. El diagrama metaestable hierro-carbono muestra tres puntos invariantes característicos: Punto peritéctico( 1495°C): Fase líquida(0.53%C)+Fe (0.09%C) Punto eutéctico(l148°C):Fase Punto eutectoide(727°C): Austenita Fe y (0.17% C) %C)+Fe3C (6.67%C) Ferrita (0.02%C) + Fe3C (6.67%C) Las lineas que delimitan las diferentes regiones del diagrama hierro-carbono identifican las situaciones en las que tienen lugar cambios estructurales: Las temperaturas de transformación se denominan temperaturas críticas, existiendo así tres temperaturas de especial interés: Al' A3 Y Acm' Las temperaturas Al y A3 son las que respectivamente representan el inicio y el final de la transformación de la austenita desde el dominio donde están presentes las fases ferrita y cementita, mientras que se llama temperatura Acm a aquella que separa el dominio de estabilidad de la austenita de la zona bifásica austenita+cementita. Dado que estas transformaciones no ocurren exactamentete a la misma temperatura al calentar y al enfriar, se denotan a veces como Ar o Ac para describir la transformación en el enfriamiento o en el calentamiento respectivamente (Arl, Ac l, por ejemplo). 2.2. Descomposición de la austenita en un enfriamiento lento La austenita con un 0.77% de carbono se transforma a los 727°C en el constituyente eutectoide, ferrita más cementita, que se denomina perlita. La perlita de los aceros tiene la morfología típica de los constituyentes eutectoides, es decir, se trata de una disposición fina de láminas adyacentes de las dos fases. La transformación se inicia con

- 16. Capítulo 2. Transfonnaciones en el hierro-carbono la formación de un primer germen de cementita en la junta entre dos granos de austenita. La formación del germen de cementita implica la difusión del carbono desde zonas adyacentes, quedando éstas empobrecidas en carbono, siendo por lo tanto susceptibles de transformarse en ferrita, al hallarse a una temperatura inferior a la correspondiente a la de su cambio alotrópico. La microestructura a temperatura ambiente del acero de 0.77% de carbono será totalmente perlítica. Tomando como referencia el hierro puro, debe tenerse en cuenta que en virtud del carácter gammágeno del carbono, el inicio de la transformación de la austenita en ferrita (Ar3) ocurre a una temperatura tanto más baja cuanto mayor es el contenido de carbono de la austenita. Los aceros con un contenido en carbono menor del 0.77% se denominan hipoeutectoides y en su enfriamiento desde la región austenítica comienzan a transformarse por transformación alotrópica en ferrita primaria o proeutectoide y finalmente, cuando se alcanzan los 727°C, la austenita aún no transformada origina perlita. La Figura 2.2 da cuenta de como tiene lugar esta transformación y refleja como la ferrita proeutectoide se origina normalmente en las juntas de grano de la austenita (zonas de mayor energía), luego forma el constituyente matriz del acero Figura 2.2 9

- 17. Capítulo 2. TransfOlmaciones en el 10 hierro-carbono Conocidas la carga de rotura de la ferrita (300 MPa) y de la perlita (800 MPa), la regla de las mezclas permi te calcular aproximadamente la carga de rotura de cualquier acero hipoeutectoide: R= (%ferrita) 300 + (%perlita) 800 = 300 + 650 (%C) Los aceros con un contenido en carbono mayor que el 0.77% se denominan hipereutectoides. En estos supuestos, la transformación de la austenita en el enfriamiento comienza cuando se alcanza la temperatura para la que la austenita queda saturada en carbono. Esta precipitación tambien empieza en las juntas de grano de la austenita, pero ahora el constituyente primario formado es la cementita (cementita proeutectoide), formándose finalmente perlita al alcanzarse la temperatura eutectoide (Figura 2.3). La cementita es ahora el constituyente matriz de estos aceros: se trata de unos productos muy frágiles. 1100 1000 900 800 a. E 700 600 500 400 el Composition Figura 2.3 Cl

- 18. Capítulo 2. Transformaciones en el hierro-carbono 11 Finalmente, la austenita de los aceros con un contenido en carbono muy bajo«0.02%) se transforma por enfriamiento totalmente en ferrita antes de alcanzar la temperatura eutectoide. Estos aceros no tienen perlita. Sin embargo, al continuar enfriando estos productos hasta temperatura ambiente, la ferrita tennina saturándose en carbono, que precipita finalmente en fonna de cementita en puntos triples o en juntas de grano: es la denominada cementita terciaria (Figura 2.4). oc Alomic Percentage Carbon 0.05 950 0.10 1700F Austenlte 900 lS00F 850 lS00F 800 770· 14S0F ICURIE TEMPERATURE) 750 Ferrite 13S0F 738' 0.020S 0.0218 700 I 12S0F 650 11S0F / 600 10S0F 550 1000F 500 900F I 1/ // !/ '/ 450 800F 400 - - Fe·C equilibnum (experlmenlal) -Fe·Fe,C equilibrium ¡experimental) 1I Fe 0.005 0.010 0.015 0.020 Weight Percentage Carbon Figura 2.4 2.3. Cinética de la transformación de la austenita La forma más sencilla de estudiar la evolución de esta transformación es mediante tratamientos isotérmicos a temperaturas subcríticas. En estos estudios se analiza la evolución de la transformación a lo largo del tiempo, manteniendo constante la temperatura. El efecto de la temperatura se pone de manifiesto al comparar la transformación que opera a las diferentes temperaturas de ensayo. Se obtienen de este modo los diagramas TTT (Transfonnación-Temperatura-Tiempo), que expresan en un diagrama temperatura-tiempo, el tiempo necesario para que se inicie y para que finalice 1

- 19. Capítulo 2, Transfonnaciones en el 12 hierro-carbono la transformación, cuando se mantienen isotérmicamente, a una determinada temperatura, muestras de acero previamente austenizadas. En estas experiencias las muestras de acero deben enfriarse rápidamente desde la temperatura de austenización hasta la del tratamiento isotermo para evitar que la transformación comience antes de alcanzarse la temperatura isoterma. En general, las curvas TTT de los aceros tienen "c" (Figura 2.5: forma de curva TTT de un acero eutectoide), de tal modo que la nariz de la curva representa la temperatura a la que la reacción ocurre con mayor rapidez (en este caso sobre 540°C), disminuyendo ésta tanto al movemos hacia mayores como hacia menores temperaturas. La explicación reside en que al acercarnos a la temperatura eutectoide, el grado de subenfriamiento es pequeño por lo que la fuerza impulsora de la transformación disminuye (entalpía libre ligada al cambio de fase). Por otro lado, al disminuir la temperatura de transformación por debajo de la nariz de la curva, aunque el subenfriamiento aumenta, la reacción se ralentiza, al disminuir ostensiblemente la difusividad del carbono en la del hierro. I 1 Illi I11 II 111, 800 - 1200 .. I I / - F+C- , A+ 800 +C· '. -- . 100 200 M 55 I '- 57 -- I I I-T Eslimated 1I I I 0.5 1 2 43 - i o - _. 38 40 - 50 Mso 1 90 11 -- ..... - - - 41 " M. « 40 .... -A 400 - I F 400 600 - ! I " woz 32 1 I 500 ,- : I - 1000 200 I I I11I - 600 300 I 11I As - .- - 700 1- I A 1400 w I 1 111 I 5 10 1 I 1 HOUR I I 1111 TIME - SECONOS Figura 2.5 66

- 20. Capítulo 2. Transformaciones en el 13 hierro-carbono Otro efecto importante que es preciso recordar es que los productos de transformación (ferrita+perlita) son tanto más finos (y por ello, de mayor dureza) cuanto menor haya sido la temperatura a la que se han formado. En la misma Figura 2.5 se observa que la perlita formada a una temperatura cercana a la eutectoide (727°C), tiene una dureza de 10-20 HRC, se trata de la perlita gruesa, con una separación interlaminar comprendida entre 0.25 y 0.5 Por el contrario, la perlita que se forma en la región de la nariz de la curva (sobre 540°C) tiene una dureza en torno a 35-40 HRC, la separación interlaminar de este constituyente es de 0.1-0.2 y se denomina perlita fina. Las transformaciones perlíticas tienen lugar por nucleación y crecimiento, de tal manera que su cinética, a una determinada temperatura, responde a curvas del porcentaje de transformación en función del tiempo de tipo sigmoidal, como la representada en la Figura 2.6 (N YG son las velocidades de nucleación y crecimiento respectivamente). 1.0 3 N = 1000/cm /sec 5 0.8 G = 3 x 1O. cm/sec 0.6 J 0.4 0.2 / 200 400 Time, in seconds 600 800 1000 Figura 2.6 Las estructuras de transformación que aparecen por debajo de la nariz de la curva de la Figura 2.5, aunque también son mezclas de ferrita y cementita, son claramente diferentes de la perlita: se denominan bainitas. Cuando la transformación de la austenita eutectoide tiene lugar por debajo de 500°C, la difusión del carbono resulta ya muy dificil, mientras que el salto entálpico ligado a la transformación austenita-ferrita es muy grande. La formación de la bainita a temperaturas entre 500 y 400°C (bainita superior: 40-45 HRC) se inicia con la formación de un germen acicular de ferrita y como resultado de la necesaria expulsión del carbono, precipita cementita en los contornos de las agujas de ferrita. Entre 400 y 250°C, la difusión del carbono es aún

- 21. Capítulo 2. Transformaciones en el hierro-carbono 14 más lenta, de manera que en estas situaciones pequeñas láminas de cementita precipitan en el interior del propio germen de ferrita: es la bainita inferior (50-55 HRC). La extremada finura de las estructuras bainíticas, que no se resuelven al microscopio óptico, es la responsable de su alta dureza. Finalmente, cuando se enfria rápidamente una muestra de acero desde el dominio austenítico, de tal manera que no damos tiempo para que la transformación perlítica tenga lugar, por debajo de aproximadamente 200°C, tiene lugar una transformación diferente, que da lugar a una nueva estructura muy dura, denominada martensita. El estudio de la transformación martensítica se realizará en un capítulo posterior. De momento solamente se indica que las temperaturas Ms' Mso Y M90 , que aparecen en la Figura 2.5, corresponden respectivamente al inicio de la transformación martensítica, a un 50% ya un 90 % de la citada transformación (el resto, en cada caso, es austenita sin transformar) . Es preciso finalmente señalar que la transformación isoterma de la austenita en los aceros hipoeutectoides e hipereutectoides comienza dando lugar a la fase proeutectoide presente en cada caso, ferrita y cementita respectivamente, tal y como se pone de manifiesto en las curvas TTT de un acero hipoeutectoide, que se presenta en la figura 2.7. 800 140 0= 11 1I1I1 1. IAf o 120 - ._- 600 o 100 500 180 400 1- 300 200 o o .-_. I ,I 15 /- F+C '1 42 ; - ¡ 11 25 I i I, 1 23 23 I l- 1il 5 10 49 ¡ --HM.oj 0.5 1 2 1 - I I I , - i ;1111 I o A + F+C 200 l' _ '1" - - . - -- II' 100 1I 1111 11 11111 11 ( - 600 400 ! _. - . Aí 700 /1 A ¡ II I I-T DIAGRAM I 1 '1' I I , 1 , I i 1 I,OAY IHOUR 1I TIME - SECONOS Figura 2.7 - I 2 .

- 22. Capítulo 2, Transfonnaciones en el 15 hierro-carbono La superposición de la curva que refleja la velocidad de enfriamiento del acero desde la región austenítica con las curvas de tranformación TTT nos permitirá deducir el rango de temperaturas en el que la transformación de la va a tener lugar y, en consecuencia, conocer las estrcturas que se formarán. 2.4. Efecto de la velocidad de enfriamiento sobre las transformaciones ferritoperlíticas Tomando como referencia un acero hipoeutectoide, el efecto de aumentar la velocidad de enfriamiento, desde el dominio austenítico, se traduce en una disminución de la temperatura Ar3 (histéresis térmica asocida a los procesos de nucleación y crecimiento). La región de estabilidad de la austenita del diagrama hierro-carbono se modifica entonces al variar la velocidad de enfriamiento tal y como se pone de manifiesto en la Figura 2.8 (V 3>V 2>V 1). '/, de carbono Figura 2.8 Se supone que la linea que marca la máxima solubilidad de carbono en la austenita mantiene su tendencia al descender la temperatura por debajo de la eutectoide, de tal modo que el punto eutectoide E se desplaza hacia contenidos inferiores de carbono (El' E2, La misma figura pone entonces de manifiesto que al aumentar la velocidad de enfriamiento, aumenta también la proporción de perlita del acero, aunque el contenido

- 23. Capítulo2. Transformaciones en el 16 hierro-carbono en carbono de este constituyente será menor que el que aparecería en un enfriamiento infinitamente lento. Por otro lado, como la transformación ocurre a temperaturas tanto más bajas cuanto mayor sea la velocidad de enfriamiento, el tamaño de grano de la ferrita y la separación interlaminar de la perlita disminuirán y, en consecuencia, aumentarán tanto la dureza como la resistencia mecánica del acero. Resulta entonces que en un enfriamiento continuo desde la región austenítica a una determinada velocidad, se requiere un cierto subenfriamiento para que la transformación se inicie (tanto más grande cuanto mayor sea la velocidad de enfriamiento). Por otro lado, los tratamientos térmicos comerciales de los aceros suelen consistir en enfriamientos continuos (no isotermos), por lo que sería más apropiado conocer la cinética de la transformación de la austenita en enfriamientos continuos: son las denominadas curvas CCT, que expresan el inicio y final de las transformaciones en enfriamientos realizados a diferentes velocidades de enfriamiento. Las Figuras 2.9 y 2.10 muestran respectivamente los diagramas CCT de un acero eutectoide y de otro hipoeutectoide. Estas figuras muestran las curvas de enfriamiento que se han utilizado para obtener los diagramas, así como la dureza final obtenida en cada caso. Nótese el aumento de temperatura que a veces se registra sobre la propia curva de enfriamiento como consecuencia del desprendimiento de calor asociado a la transformación. 1000 AustenitisierungstemperatlJr 810 oc ffaltedalJer 10 min, in J min 900 70 Figura 2.9 I 100 I 1000

- 24. Capítulo2. Transformaciones en el hierro-carbono 17 En general, los diagramas CCT se encuentran algo desplazados hacia menores temperaturas y mayores tiempos en relación a los diagramas TIT. CS- Mn V Auateniti Cr I P880°C (16160 F) Auslenilisierungslemperalur 880 I . Si d (Holledouer J min) ou(geheizt in JO I mi" 5 A 735°C 785°C = 350°C 1 I , I II 1 1 11 1 Bereich des Auslenjls f P 1 der Bereich der 8ereichderMorfensit· O I in .. 0.1 Sekunden 10 10 J 10' 10 I I 1000 I 10 --leil Figura 2.10 2.5. Austenización de los aceros La reacción de formación de la austenita en el calentamiento por encima de la temperatura crítica de un acero cualquiera se puede representar mediante un diagrama TTT, del mismo modo que lo hacíamos en el caso de la descomposición de la austenita. La principal diferencia radica ahora en el hecho de que a medida que incrementamos la temperatura por encima de la temperatura crítica de transformación, la velocidad de transformación aumenta continuamente. La Figura 2.11 muestra la transformación isoterma de la perlita en austenita en el calentamiento de un acero perlítico. Cualquiera que sea la temperatura (siempre superior a la por supuesto), una vez desaparecida por completo la perlita, queda todavía una cierta fracción de cementita residual sin transformar, que al cabo de un tiempo adicional termina redisolviéndose para dar lugar a una estructura totalmente austenítica, pero heterogénea (muestra regiones con diferentes contenidos en carbono), requiriéndose un tiempo apreciablemente mayor para lograr la homogeneización completa de la austeni tao De cualquier manera, al igual que ocurría con las transformaciones de la austenita en el enfriamiento, la formación de la austenita en calentamientos continuos es dependiente de la velocidad de calentamiento, de tal modo que al aumentar la velocidad de

- 25. Capítulo2. Transformaciones en el hierro-carbono 18 calentamiento, las mismas transfonnaciones tienen lugar a una temperatura más alta, debido a la histéresis ténnica ya comentada con anterioridad (ver Figura 2.12). 1, ',. I l . Wi!IJ BOO . . 1, " ?8D 1400 ?BO " " Pearlite ?4O -----O __ ID IDODO Figura 2.11 Temperalure 900 111 I I 880 860 1/ / 800 780 760 I 11 820 nHE + J e 1/ P arl'te 70 0.1 f 1/ :1 / 680 I 11 I 72 0 " 11111 riCé v AC3 ACl I - 10 / V Time in seconds Figura 2.12

- 26. 19 Capítulo2. Transfonnaciones en el diagrama hierro-carbono Otro aspecto importante asociado al empleo de temperaturas de austenización muy altas o a tiempos de mantenimiento a temperatura elevada grandes es el crecimiento del grano de la austenita. El crecimiento del grano de austenita es un proceso espontáneo que tiene lugar por difusión (movimiento de las fronteras de grano) ya que la microestructura final es más estable al disminuir en ella la extensión de las juntas de grano (menos defectos). La adición de aluminio como elemento desoxidante de los aceros (aparece en forma de AIN) y de otros elementos como el titanio y el niobio (forman carbonitruros) dificulta el crecimiento del grano austenítico, ya que estos compuestos precipitan en forma fina y dispersa en las juntas de grano de la austenita, ejerciendo un efecto de anclaje que retarda el movimiento de las fronteras de grano. La Figura 2.13 muestra también como el efecto de afino de grano ligado a la precipitación de estos compuestos desaparece bruscamente al sobrepasarse la temperatura a la que estos precipitados se redisuelven en la austenita. 800 900 8 7 1000 oC . . I. . .. JJ 128 64 Fine-grained 6 32 +---1 5 16 4 8 Coarse-grained . ot---+--1 -2 1 . Grain-coarsening temperature '/4 1400 1600 1800 Heating temperature. Figura 2.13 z 2000 '/a

- 28. Capítulo 3: Efectos de los elementos de aleación en los aceros 3. EFECTOS DE LOS ELEMENTOS DE ALEACION EN LOS ACEROS 3.1. Introducción Los aceros al carbono son aleaciones binarias hierro-carbono que peresentan unas excelentes propiedades mecánicas y bajo coste. Sin embargo es posible mejorar estas propiedades y especialmente adaptar estos productos a trabajos en condiciones más severas (p.e., ambientes corrosivos, altas temperaturas) mediante el uso de elementos de aleación. El coste de los aceros de media y alta aleación también será mayor. 3.2.Distribución de los elementos aleantes Podemos dividir los elementos de aleación de los aceros en varias categorías atendiendo a las fases en las que aparecen: - Elementos que aparecen disueltos en la ferrita - Elementos que aparecen disueltos y también forman carburos estables - Elementos que aparecen formando carburos - Elementos que aparecen en forma de inclusiones no metálicas - Elementos presentes en estado libre. Dentro de la primera categoría se sitúan elementos tales como el niquel, cobre, fósforo, silicio, aluminio y cobalto, que normalmente aparecen disueltos en la ferrita (formando soluciones sólidas de sustitución), dado que su solubilidad en la cementita o su tendencia a formar carburos es muy baja. Recuérdese que solamente los elementos con radio atómico más pequeño, como el carbono y el nitrógeno, forman soluciones sólidas de inserción. El efecto principal que origina la entrada en solución sólida de otros elementos en la ferrita es la distorsión de su red cristalina (diferente tamaño atómico), que a su vez produce el endurecimiento de la ferrita. El endurecimiento es notablemente mayor en las soluciones sólidas de inserción que en las de sustitución. Este carácter endurecedor, de mayor a menor, resulta ser: C, N, P, Sn, Si, Cu, Mn, Mo. El niquel, cromo y aluminio apenas afectan a la dureza de la ferrita.. Muchos de los elementos de aleación empleados en la fabricación de aceros corresponden a la segunda categoría, siendo entonces formadores de carburos (generalmente más estables que la cementita), aunque si están presentes en bajas concentraciones, entran en solución tanto en la cementita como en la ferrita. Ejemplos típicos son el manganeso, cromo, molibdeno, vanadio, niobio, wolframio, etc. El manganeso no forma carburos sino que suele aparecer 21

- 29. 22 Capítulo 3: Efectos de los elementos de aleación en los aceros disuelto en la cementita. Un mismo elemento químico puede fonnar varios carburos distintos en función de las proporciones relativas de carbono y del citado elemento presentes en el acero. La Figura 3.1 presenta el diagrama de equilibrio de un acero con 0.2% de carbono y diferentes proporciones de cromo y vanadio a 70ü°C. Nótese que en este supuesto carburos del tipo de la cementita (M3C) solo son estables cuando el contenido de cromo es menor del 1.2% Yel de vanadio inferior al 0.6%. Cuando cualquiera de estos elementos fonnadores de carburos está presente en mayor proporción de la necesaria para formar carburos, que a su vez viene detenninada por el contenido en carbono del acero, el resto aparece disuelto en la red de ferrita. Por otro lado, los elementos no carburígenos (silicio, fósforo, aluminio, niquel y cobre, en orden decreciente) tienen carácter grafitizante, es decir dificultan la fonnación de cementita y en su lugar promueven la aparición del carbono en su fonna más estable, es decir, grafito. 2'0 1'5 E . > 1·0 0'5 M3C + V4 C 3 M3C O O 5 6 7 8 9 10 11 12 Wt %·chromium Figura 3.1 Solamente hay unos pocos elementos que entran casi exclusivamente en combinación con los carburos. El más importante es el nitrógeno, que fonna carbonitruros con elementos como el titanio, niobio, vanadio,.. Hay ciertos elementos como el silicio, manganeso, aluminio, calcio, magnesio que, estando presentes en cantidades muy pequeñas, fonnan inclusiones no metálicas, del tipo de los óxidos y sulfuros. Son elementos residuales que quedan formando estas fases tras los correspondientes tratamientos de desoxiadación y desulfuración utilizados en el curso de la elaboración de los aceros. De cualquier manera, la proporción de estas fases es siempre muy

- 30. 23 Capítulo 3: Efectos de los elementos de aleación en los aceros pequeña, ya que son función del contenido final de oxígeno y de azufre del acero. Desde este punto de vista el manganeso tiene un efecto beneficioso ya que en virtud de su mayor afinidad por el azufre impide la formación de FeS (se forma en su lugar MnS). La fase FeS forma con el hierro un constituyente eutéctico de bajo punto de fusión que dificultaría mucho la laminación en caliente y la forja de los aceros. Por último, elementos tales como el plQmo aparecen en estado libre formando parte de los aceros, es decir sin combinar ni solubilizar. 3.3. Modificación del diagrama hierro-carbono A este respecto, los elementos de aleación se dividen en dos grandes grupos: - Elementosgammágenos, que expanden la región de estabilidad de la austenita. - Elementos alfágenos, cuyo efecto es el contrario, es decir, contraen la región austenítica y, en consecuencia, incrementan la zona de estabilidad de la ferrita. Si en un acero introducimos elementos como el niquel, manganeso y cobalto en grandes cantidades se podría llegar a hacer desaparecer por completo el hierro y obtener así una estructura de hierro y estable a temperatura ambiente. En otras ocasiones (carbono y ni trógeno son los elementos más representativos), los elementos gammágenos expanden la región de estabilidad del hierro y, pero su efecto tiene un límite marcado por la formación de otros compuestos (carburos y nitruros). Cobre y zinc tienen efectos similares a estos últimos. Por el contrario, muchos elementos de aleación tienen el efecto contrario, es decir restringen la región de estabilidad del hierro y, de tal manera que a partir de un determinado contenido del elemento, los campos de estabilidad de las estructuras BCC del hierro (hierro y hierro se unen. Dentro de esta categoría citaremos a elementos como el silicio, aluminio, berilio y fósforo, junto con los elementos fuertemente formadores de carburos: titanio, vanadio, molibdeno y cromo. Finalmente, en un último caso, elementos como el boro, tántalo, niobio y zirconio producen la contracción del bucle de hierro y, pero ahora éste termina formando determinados compuestos. La Figura 3.2 muestra gráficamente todos los casos citados, mientras que las Figuras 3.3 y 3.4 muestran respectivamente el efecto sobre el diagrama hierro-carbono de un elemento gammágeno típico (manganeso) y dos alfágenos (titanio y cromo). En estos dos últimos casos se destaca que la presencia de los átomos de titanio y de

- 31. Capítulo 3: Efectos de los elementos de aleación en los aceros 24 cromo en la red de la austenita producen una distorsión tal que se reduce considerablemente el contenido de carbono que satura la austenita a cualquier temperatura. (e) (a) M M A4 A4 A3 a Closed r-fie1d Open r·field (b) (d) M A4 A3 A3 Expanded )'-field Contracted r -field Figura 3.2 Como consecuencia de los efectos citados, todos los elementos alfágenos aumentan la temperatura eutectoide mientras que los elementos gammágenos la disminuyen. Por otro lado, todos los elementos de aleación (alfágenos y gammágenos) disminuyen el contenido de carbono del punto eutectoide. Estas características se cuantifican en la Figura 3.5. Las fórmulas desarrolladas por Andrews (1965) permiten calcular aproximadamente las temperaturas AC3 y Ac¡ de los aceros atendiendo a su composición química: AC3 AC 1 =910 - - 15.2 Ni + 44.7 Si + 104 V + 31.5 Mo + 13.1 W =723 - 10.7 Mn - 16.9 Ni + 29.1 Si + 16.9 Cr + 290 As + 6.38 W

- 32. 25 Capítulo 3: Efectos de los elementos de aleación en los aceros 1500 1400 1300 1200 2, 5'/, g'/. I 1100 4'/. 1000 VJ. 900 Mn 2 E 800 / '5'I'Mn4'1. Mn - .. Acero 0,35'/. Mn 700 a; carboio 600 I 9'1.Mn 0,2 0,4 0,6 0,8 1,0 Contenido en Carbono 1,2 1,4 1,6 1,8 Figura 3.3 1500 a. E 900 1100 900 0'5 1-0 Weight % e 1-5 2·0 0-5 1·0 Weight % e 1'5 2-0 Figura 3.4 3.4. Efecto de los transformación austenítica elementos de aleación sobre la cinética de En virtud de la diferente tendencia que tienen los elementos de aleación para asociarse con la ferrita o de formar carburos, es lógico esperar que su presencia influya sobre la cinética de la transformación de la austeni ta por debajo de la temperatura crítica Al' Prácticamente todos los elementos de aleación, a excepción del cobalto, retrasan la cinética de la transformación de la austenita, La explicación de este hecho reside por un lado en que la presencia de elementos de aleación en la austenita disminuye la difusividad del carbono en esta fase, y por otro, la transformación de la austenita implica igualmente un cierto reparto de los elementos de la

- 33. 26 Capítulo 3: Efectos de los elementos de aleación en los aceros aleación entre la austenita, ferrita y carburos, que a su vez implica la difusión (mucho más lenta que la del carbono) de los propios elementos de aleación. 1200 0,80 0,60 e 800 o 040 . E 0,20 Figura 3.5 La Figura 3.6 muestra el efecto de pequeñas adiciones de manganeso y molibdeno sobre el inicio de la transformación de la austenita. El efecto del molibdeno varía con la temperatura a la que tiene lugar la transformación (lo mismo ocurre con otros elementos de aleación) y conduce a separar claramente las regiones en las que operan las transformaciones perlíticas y bainíticas. A = Fe-0'5 al % e 6 = Fe-0'5 al % e 1·0 al % Mn e = Fe-0'5 al % e 1·0 al % Mo 1000 900 -----A 800 a. 700 E 600 500 e} -----6 6 e 10 Reaclion lime (s) Figura 3.6 Ae3

- 34. 27 Capítulo 4. Temple del acero TEMPLE DEL ACERO 4.1. Martensita Si se enfría rápidamente la austenita a una velocidad mayor que la velocidad crítica de temple (menor velocidad a la que se impide la formación de las estructuras perlitobainíticas, que corresponde, por ejemplo, a la curva de enfriamiento tangente a la nariz perlítica en la Figura 2.5), la transformación de la austenita tiene lugar por debajo de los 250°C de un modo muy diferente al que se había explicado en el capítulo 2. La estructura que se forma como consecuencia de la citada transformación se denomina martensita (es la microestructura más dura y frágil de los aceros) y el enfriamiento rápido que hemos debido realizar recibe el nombre de temple. La martensita es una solución sólida sobresaturada en carbono que presenta una estructura tetragonal centrada en el cuerpo con los átomos de carbono ocupando posiciones octaédricas intersticiales a lo largo del eje mayor de la celda (eje c, véase la Figura 4.1, donde las posiciones intersticiales x e y están vacías). OFe atoms · e atoms · Octahedral interstices a ---"1 Figura 4.1 Cuanto mayor es el contenido en carbono de la martensita, un mayor número de lugares intersticiales son ocupados y, consecuentemente, la tetragonalidad de la celda aumenta, tal y como se refleja en la Figura 4.2 (también recoge la variación del parámetro reticular de la austenita con su contenido de carbono). La distorsión que produce el carbono en la estructura martensítica se cuantifica de la siguiente forma:

- 35. 28 Capítulo 4. Temple del acero c/a = 1 + 0.045 %C de tal modo que una martensita sin carbono tiene la misma estructura que la ferrita (la extrapolación a carbono cero del parámetro reticular de la martensita coincide con el parámetro de la ferrita). at o 0'95 e 1'90 3'80 4,75 3·66 3·62 8- parameter ef fcc austenite 3·58 3'54 3'50 3.02 e - para meter ef bet manensite 2'98 2·94 2·90 8- para meter ef bet manensite 2.86,--2.82 __J __ O 0'4 0·6 0·8 1·0 e Figura 4.2 wt "4 La Figura 4.3(a) muestra como se puede generar una estructura tetragonal (a'), prácticamente sin difusión, a partir de la estructura cúbica (y) de la austenita. Para convertir aquella celda tetragonal en una celda de martensita es necesaria una contracción de aproximadamente un 17% a lo a lo largo del eje vertical, eje [001] (Figura 4.3.b). Aunque hoy día se sabe que este mecanismo, debido a Bain, no es correcto, pone de manifiesto la posiblidad de obtener una martensita por distorsión mecánica (sin difusión) de la celda de la austenita. La martensita es una fase metaestable que aparece solo porque la difusión es prácticamente inoperante a las bajas temperaturas a las que se forma, de tal manera que

- 36. 29 Capítulo 4. Temple del acero si calentamos la martensita hasta una temperatura suficiente para dotar a los átomos de carbono de una cierta movilidad (tratamiento de revenido, SOO-70ü°C), se formará cementita y la celda de martensita sin carbono se habrá transfonnado en ferrita, es decir, se habrán formado las fases estables que nos indica el diagrama [(01) r [(01) I O I I o I - [010] r [l(0)r (a) I I O I I O'I I e __a (b) Figura 4.3 La Figura 4.4 muestra el importante efecto que ejerce el carbono sobre la dureza de la martensita, en comparación con la ligera influencia que tiene en la dureza de la austenita. La enonne dureza de una martensita con alto contenido en carbono se debe a la acción conjunta de mecanismos de endurecimiento como la distorsión estructural por cizaIladura, el endurecimiento por solución sólida de inserción del carbono, y la formación de una alta densidad de dislocaciones y macias finas. Por otro lado, el tamaño de grano de la austenita de partida fija el tamaño máximo de las placas de martensita, de tal manera que la resistencia mecánica de la martensita depende también, en un cierto grado, del tamaño de grano de la austenita segun una relación del tipo Hall-Petch (Figura 4.5)

- 37. 30 Capítulo 4. Temple del acero 900,--------------- _ 65 800 700 Martensite in iron-carbon alloys 600 50 500 c: o c: 45 400 40 35 300 30 25 20 200 Austenite in iron-nickel-carbon alloys 100 wt % e Figura 4.4 4.2. Transformación martensítica La transformación martensítica no es una transformación que tiene lugar por nucleación y crecimiento, sino que presenta unas características propias, que se citana continuación: - En virtud de la práctica ausencia de difusión en estado sólido motivada por las bajas temperaturas a la que tiene lugar, la transformación martensítica no altera la composición química de las fases que intervienen: la composicón química de la martensita es la misma que la de la austenita de la que procede. De este modo, el cambio estructural producido por la transformación ocurre por cizal1adura en virtud de pequeños movimientos atómicos (los átomos se desplazan distancias inferiores al parámetro de la red).

- 38. 31 Capítulo 4. Temple del acero Grain size - A5TM number ZZOO 8650: 0'5 C -lMn -0'5Ni -0,5 Cr-0'Z5 Mo 4340: 0·4 C - 0·7 Mn -0,8 Cr-1'5 Ni-0'Z5 Mo ZOOO I E 1800 z ·· 1Z00 1000 Figura 4.5 - La transformación martensítica no depende del tiempo sino solo de la temperatura. Enfriada la austenita por debajo de la temperatura a la que esta transformación comienza a producirse (M.),ésta tiene lugar instantáneamente (la formación de placas individuales de martensita ocurre en tiempos del orden de los 10'7 s) y no progresa aunque mantengamos constante la temperatura durante largos periodos de tiempo. - La transformación de la austenita en martensita tiene lugar con un aumento de volumen que depende ligeramente del contenido en carbono del acero, pero que en términos generales se sitúa en torno al 4%. Una consecuencia de esta característica es la creación de un fuerte campo local de tensiones residuales, que puede, en algunos casos, llegar a producir el agrietamiento del acero. - La cantidad de austenita transformada en martensita aumenta al disminuir la temperatura. Se denomina M. a la temperatura a la que se inicia esta transformación y Mf es la temperatura a la que toda la austenita se ha transformado en martensita. Estas temperaturas dependen casi exclusivamente de la composición química del acero: cualquier elemento químico, a excepción del cobalto y aluminio, disminuyen la temperatura M., pero la influencia de los elementos intersticiales (carbono y nitrógeno)

- 39. 32 Capítulo 4. Temple del acero es mucho mayor. La fórmula de Andrews (1965) es la más utilizada a la hora de estimar la temperatura Ms de un acero: Ms (OC) = 539 - 423C - 30AMn - 17.7Ni - 12.1Cr - 7.5Mo Por otro lado, la transformación martensítica es función del grado de subenfriamiento, por debajo de la temperatura Ms' de tal modo que la fracción volumétrica de martensita transformada se puede estimar a partir de la expresión que se indica en la Figura 4.6. Al aplicar estas fórmulas a un acero aleado de alto contenido en carbono veríamos que su temperatura Me es inferior a la temperatura ambiente, de modo que tras el temple del acero quedará una cierta fracción de austenita no transformada (austenita residual) a no ser que se realice un temple subcero, que consiste en un enfriamiento por debajo de la temperatura ambiente hasta alcanzar la temperatura Me del acero. 100 50 o ----------.. ..-. 2 20 10 e · HARR I S AND V =6.95xlO- 15r455-(M -TIJ5.32 2.0 1.0 .5 . sq -LlO x lO' (Ms Tq) -. ; · PURE IRON-CARBeN · PURE IRON-CARBON (SUB-ZERO QUENCH) PlAIN CARBON SAE S2100 · PlAIN CARBON (AFTER HARP.IS AND COHEN) · Ms - Tq (oC) Figura 4.6 El contenido de austenita residual tras el temple de un acero depende de tres factores: composición química del acero, proceso de austenización previo y velocidad de temple. La influencia de la composición química queda reflejada en el importante efecto que se acaba de exponer de los elementos aleantes sobre la temperatura M. del acero. En relación al proceso previo de austenización hay que apuntar que al aumentar la temperatura de austenización (yen menor medida también al aumentar el tiempo de mantenimiento) propiciamos tanto la homogeneización de la austenita (Figura 2.11) como el crecimiento de su tamaño de grano (Figura 2.13), y ambos factores contribuyen a estabilizar la fase austenítica, retrasándose de este modo su transformación tanto en

- 40. Capítulo 4. Temple del acero ferrita y perlita como en martensita. Es decir, al aumentar la temperatura y el tiempo de austenización la temperatura Ms disminuye. Además, la cantidad final de austenita retenida tras el temple aumenta al disminuir la velocidad de enfriamiento, ya que en un enfriamiento lento damos más tiempo a que la austenita se vaya acomodando y se relajen las tensiones internas que surgen como consecuencia tanto del propio enfriamiento como de la transformación de la austenita en martensita. Todo ello contribuye a aumentar la estabilidad de esta fase y, en consecuencia, a retrasar su transformación hacia temperaturas más bajas. 4.3. Transferencia térmica durante el temple de los aceros Tal y como se explicó en los apartados anteriores, el endurecimiento de un acero por transformación martensítica exige realizar un enfriamiento suficientemente rápido después de su austenización, lo que exige utilizar un medio refrigerante adecuado (medio de temple). Por esta razón es importante conocer el proceso de transferencia térmica que tiene lugar cuando una pieza de acero caliente se introduce en un medio líquido (agua, aceite, etc.). Cuando una pieza de acero caliente (p.e. a 900°C) se introduce en el medio de temple líquido que se encuentra a temperatura ambiente, el líquido en contacto con la superficie del acero entra en ebullición, formando una película de burbujas de vapor que actúan a modo de una capa aislante que previene el contacto directo entre la superficie de la pieza y el medio refrigerante. En esta etapa del temple la transferencia térmica es baja y si se quiere conseguir una velocidad de enfriamiento alta, debe intentarse reducirla todo lo posible. Conforme el enfriamiento de la pieza progresa, el espesor de la capa de vapor disminuye hasta que llega un momento en el que la película de vapor comienza a romperse, lo que permite que corrientes de fluido frío entren en contacto con la superficie del acero, donde se vaporiza inmediatamente. Este proceso se repite incesantemente dando lugar a una transferencia térmica muy rápida. Finalmente, cuando la superficie del acero alcanza una temperatura tal que el medio refrigerante ya no entra en ebullición, la transferencia térmica solo tiene lugar por conducción y convección y la velocidad de enfriamiento del acero se reduce en comparación con la etapa anterior. Estas tres etapas en las que de modo esquemático se ha dividido el proceso de enfriamiento de una pieza de acero se muestran en la Figura 4.7, mientras que la Figura 4.8 da cuenta de que la curva de enfriamiento de un acero depende fuertemente del medio de temple utilizado. Un medio de temple ideal sería aquél que tuviera una etapa 33

- 41. 34 Capítulo 4. Temple del acero primera corta para evitar alcanzar las curvas de la transformación perlftica del acero, a la que debería seguir una etapa segunda caracterizada por una velocidad de enfriamiento muy rápida y finalmente una etapa tercera en la que la velocidad de enfriamiento volviera a ser baja para que en ella tuviera lugar la transformación martensítica lentamente, con el fín de evitar deformaciones y la aparición de fuertes tensiones residuales, motivadas por el incremento de volumen inherente a la transformación. Tlmperaturl 'C 1000 800 700 600 300 200 100 Con'lction o 10 15 20 25 Timo 5 Figura 4.7 Temp,rQture ·C 800 700 3 ./. brine 600 HQrdening oil A Tap WQter HQrdeni ng oi 1 B 500 Di! emulsion 300 200 100 O O S 10 15 20 2S 30 Time 5 Figura 4.8 Resulta entonces dificil caracterizar un medio de temple por un único parámetro que defina fielmente su capacidad refrigerante. A este respecto, deben tenerse en cuenta dos consideraciones. Por un lado está el flujo de calor que se dirije desde la superficie de la

- 42. 35 Capítulo 4. Temple del acero pieza hacia el medio refrigerante, que es el que controla la temperatura de la superficie del acero. Por otro lado, la transferencia térmica en el interior de la pieza de acero viene controlada por la difusividad térmica del mismo, siendo necesariamente idénticos el fl ujo de calor que llega a la superficie de la pieza y el ésta transfiere al medio refrigerante. La velocidad de transferencia de calor desde la superficie hacia el medio viene dado por la ley de Newton: (dQ/dt)s = h (Tsdonde h es el coeficiente de película, Ts la temperatura de la superficie de la pieza y T ro la del medio de temple. Por otro lado, en cualquier punto de la pieza de acero, el flujo térmico será: dQ/dt =k (dT/dx) k es la conductividad térmica del acero y en la superficie de la pieza tendremos: (dQ/dt). = k (dT/dx)s Igualando ambos flujos, resulta: (dT/dx)s =(h/k) (Ts- T Resulta entonces que la velocidad de transferencia de calor a través de la superficie de la pieza de acero es directamente proporcional al cociente h/k. A este respecto, el coeficiente de película h depende de distintos factores que dificultan su cuantificación práctica. De cualquier modo, se ha acuñado un término que denota la capacidad refrigerante de un medio o efectividad del medio refrigerante, que se denomina severidad de temple, que tiene las dimensiones de H =h / 2k Aunque los valores de la severidad H varían en el curso del enfriamiento (especialmente varía el coeficiente de película, aunque igualmente varía la conductividad térmica), se suelen utilizar unos valores medios aproximados característicos de cada medio. La Tabla 4.1 muestra la severidad H (en pulgadas· l) de diferentes medios de temple y también la gran influencia del grado de agitación. La Tabla 4.2 muestra la capacidad refrigerante de medios de temple muy diversos en comparación con el agua a 18°C. Otro factor que también influye de manera muy importante en la velocidad de enfrimiento de cualquier pieza durante su temple en el medio apropiado es el tamaño de la misma. La Figura 4.9 da cuenta de la velocidad de enfriamiento de puntos situados a diferente profundidad de un redondo de 25 mm de diámetro templado en un medio de severidad H=4.

- 43. 36 Capítulo 4. Temple del acero Air Oi! No circulation of fluid or agítation of piece 0.02 0.25 to 0.30 0.30 to 0.35 Mi!d circulation (or agitation) ............ 0.35 to 0.40 Moderate circulation ................... 0.4 to 0.5 Good circulation ....................... Strong circulation ...................... 0.05 0.5 to 0.8 0.8 to 1.1 Violent circulation ..................... Water 0.9 LO 1.2 1.4 1.6 to to to to to Brine LO 2 1.1 2 to 2.2 1.3 1.5 2.0 4 5 Tabla 4.1 Quenching medlum Aqueous solution, Aqueous solution, Aqueous solution, Aqueous solution, Aqueous solution, Water at 32 F Water at 65 F Aqueous solution, Mercury Sn30Cd7o at 356 F Water at 77 F Rape seed oi! Tria! oi! No. 6 Oi! P20 Oi! 12455 Glycerin Cooling rate (a) from 717 to 550 oC (1328 to 1022°F) relative to that for water at 18 oC (65°F) 10% 10% 10% 10% 10% LiCI NaOH NaCI NazC03 .. H ZS0 4··· 10% H3P04··· 2.07 2.06 1.96 1.38 1.22 1.06 LOO 0.99 0.78 0.77 0.72 0.30 0.27 0.23 0.22 0.20 Quenching medium Cooling rate (a) from 717 to 550 oC (1328 to 1022°F) relative to that for water at 18 oC (65°F) Oi! 20204 Oil, Lupex Iight Water at 122 F Oi! 25441 oi! 14530 Emulsion of 10% oi! in water Copper plates Soap water Iron plates Carbon tetrachloride Hydrogen Water at 166 F Water at 212 F : Liquid airo Air Vacuum 0.20 0.18 0.17 0.16 0.14 O. 11 0.10 0.077 0.061 0.055 0.050 0.047 0.044 0.039 0.028 0.011 (a) Determined by quenching a 4-mm nichrome ball, which when quenched from 860 oC (1580 °F) into water at 18 oC (65°F) cooled at the rate of 1810 oC (3260 °F) per second over the range 717 to 550 oC (1328 to 1022°F). This cooling rate in water at 18 oC (65°F) is rated as 1.00 in the table, and the rates in the other media are compared with it. (Ref 6.22) Tabla 4.2 Se observa claramente que el enfriamiento es tanto más lento cuanto más nos alejemos de la periferia de la pieza. Por otro lado, si comparamos las velocidades de enfriamiento de dos redondos de diferente diámetro templados en el mismo medio, no solo será claramente inferior la velocidad de enfriamiento del centro del redondo de mayor tamaño (más alejado de la superficie) sino que también será inferior la velocidad de enfriamiento de su superficie en comparación con la correspondiente a la superficie del redondo de menor tamaño. Este efecto se justifica si se tiene en cuenta que el contenido calorífico de la pieza es proporcional a su volumen (V) mientras que el calor evacuado superficialmente cuando la pieza se pone en contacto con el medio refriegerante es proporcional a su superficie (S), de tal modo que la velocidad de enfriamiento periférica estará en relación directa con el cociente (S/V)

- 44. 37 Capítulo 4. Temple del acero = (S/V)en =2 / r / 1470 u.. E 770 2 4 6 8 10 12 14 16 Time. seconds Figura 4.9 Por otro lado, en el curso de cualquier enfriamiento, la diferencia de temperatura entre el núcleo y la periferia de una pieza será tanto mayor cuanto mayor sea la severidad del medio de temple (la periferia alcanzará antes la temperatura del medio). 4.4. Tensiones de temple Durante el temple de los aceros se originan tensiones que pueden llegar a jugar un papel importante en el tratamiento, pudiendo incluso originar distorsiones y generar grietas en la pieza templada. Las tensiones surgen a consecuencia de dos fenómenos distintos: tensiones ténnicas y tensiones por cambio de fase. El desarrollo de tensiones de origen ténnico se puede esquematizar con sencillez en el curso del enfriamiento de una pieza cilíndrica, que inicialmente se encuentra a una temperatura uniforme Th' sindo T 1 la temperatura del medio de temple (Figura 4.10, a). Al introducir la pieza en el medio refrigerante, su superficie se enfría hasta TI y debería contraerse desde 11 hasta 12 , sin embargo, el centro de la pieza se encuentra todavía a la temperatura T h Ymantiene su longitud iniciall l · Dado que las partes superficial y central de la pieza fonnan un todo continuo, se generan tensiones de compresión en el centro y de tracción en la superficie (Figura 4.10, b). Posterionnente la región central de la pieza se enfría y se contrae, reduciéndose de este modo las tensiones internas (Figura 4.10, c,

- 45. 38 Capítulo 4. Temple del acero d). Finalmente, cuando el centro alcanza la temperatura TI' ambas partes, central y superficial, tendrán la misma longitud y las tensiones internas habrán desaparecido (Figura 4.10, e). Se ha supuesto que estas tensiones son siempre elásticas, es decir, que en ningun momento han superado el límite elástico del material. I I - .c e I I T 1 I I I I I I I I I I I I I I I I I I I I I I I (a) (b) (e) (d) I I (8) Figura 4.10 Si por el contrario cuando, en el curso del enfriamiento, la superficie de la pieza se encuentra a una temperatura TI y el centro está todavía a la temperatura T h, se supone que las tensiones internas generadas son suficientes para inducir una cierta deformación plástica (puede ocurrir tanto en la superficie como en el centro), la región central se contraerá y la superficial se expandirá (Figura 4.11, paso de cad), produciéndose de este modo una relajación de las tensiones internas. En el enfriamiento posterior de la región central y dado que la deformación plástica es irreversible, aparecerán tensiones de tracción en el centro y de compresión en periferia (Figura 4.11, d). Por otro lado, cuando se procede a templar un acero desde su estado austenítico existe siempre además una importante contribución a la generación de tensiones residuales motivada por el aumento de volumen asociado a la transformación martensítica. En esta situación, en el curso del enfriamiento, la superficie de la pieza se transformará en

- 46. 39 Capítulo 4. Temple del acero martensita cuando su región central todavía es austenítica, generándose de este modo tensiones de compresión en superficie y de tracción en el núcleo (Figura 4.12, a). I I I T I I 11 1 I I I I I 1 I I I 1 I I I I E '1 . .. I I I 'hD ti t, (b) (8) I I I tI tI (e) I (d) (e) Figura 4.11 Posterionnente, cuando el centro de la pieza se transfonna en martensita, se expande y la situación tensional se revierte (tracción en superficie y compresión en el centro, Figura 4.12, c). 1 I + o "C o ..1 · I I I Figura 4.12 Estas últimas tensiones residuales son las más importantes desde un punto de vista cuantitativo y pueden incluso llegar a generar grietas en la pieza templada en virtud de la fragilidad de la martensita. Este problema es tanto más acusado cuanto mayor es el

- 47. Capítulo 4. Temple del acero contenido en carbono del acero, ya que por un lado la fragilidad de la martensita aumenta con su contenido de carbono y, por otro, como la transformación tiene lugar a una temperatura inferior (véase el efecto del carbono sobre Ms)' la variación dimensional asociada a la transformación aumenta. Además, cuando la formación de martensita ocurre a una temperatura relativamente alta, es posible una cierta relajación del estado de tensiones residuales y el riesgo de agrietamiento disminuye. Un último factor que aumenta el riesgo de agrietamiento en el temple de los aceros es el empleo de medios de enfriamiento de mayor severidad, y no solo porque las diferencias de temperatura entre las zonas periféricas y centrales aumentan sino también porque las transformaciones (variaciones dimensionales) ocurren con una mayor rapidez y la posiblidad de relajación se reduce. 40

- 48. Capítulo 5. Detenninación práctica de la templabilidad. 5. DETERMINACION PRACTICA DE LA TEMPLABILIDAD 5.1. Templabilidad La templabilidad es una propiedad del acero que define la aptitud del material para poder ser templado con facilidad, es decir, la templabilidad se define como la susceptibilidad de un acero para ser endurecido al aplicarle un enfriamiento rápido. Una última definición más precisa si cabe de la templabilidad sería la capacidad de un acero para ser transformado en martensita partiendo de una estructura austenítica, bajo unas condiciones determinadas de enfriamiento. De este modo, un acero con una templabilidad alta es aquél que permite el temple de piezas de gran tamaño, incluso utilizando medios refrigerantes poco severos (aceite, aire). Los aceros más fácilmente templables son los aceros más aleados ya que, como se había explicado en el apartado 3.4, los elementos de aleación retrasan la cinética de las transformaciones perlíticas (desplazan las curvas TTT hacia tiempos más largos). 5.2. Penetración de temple Una forma sencilla de evaluar la templabilidad de un acero consiste en el temple, con un determinado medio refrigerante, de redondos del acero de diferente diámetro y la posterior medida de la dureza diametral de los redondos templados. La representación gráfica de la distribución de la dureza a lo largo de los respectivos diámetros permite visualizar la templabilidad del acero. Las Figuras 5.1 y 5.2 muestran respecti vamente este tipo de representación en el caso del temple en agua de un acero de baja templabilidad (acero al carbono 1045, con O.4%C) y otro con una templabilidad mayor (acero 6140, con el mismo contenido en carbono que el anterior pero con adiciones de cromo y vanadio). Nótese que en el primer caso solo se ha conseguido una dureza alta en la superficie de los dos redondos de menor tamaño, mientras que en el caso del acero aleado se han obtenido durezas apreciablemente mayores en los redondos de mayor tamaño. En la Figura 4.4 veíamos que la dureza de una martensita de 0.4% de carbono se sitúa en tomo a 60 HRC. La penetración del temple depende no solo de la templabilidad del acero sino también de la severidad del medio utilizado en el enfriamiento. Así, por ejemplo, las Figuras 5.3 y 5.4 muestran respectivamente la distribución de dureza en los mismos redondos de los citados aceros al ser templados ahora en aceite. Como el aceite es un medio menos severo que el agua (véase Tabla 4.1), las velocidades de enfriamiento de los respectivos 41

- 49. 42 Capítulo 5. Determinación práctica de la templabilidad. redondos son inferiores, de tal modo que ahora no se ha conseguido endurecer ni tan siquiera la superficie de los redondos de menor tamaño del acero al carbono y en el caso del acero aleado solo el redondo de menor diámetro alcanza una dureza próxima a la de la estructura 100% martensítica. Este ejemplo muestra con claridad que los aceros de baja templabilidad solo admiten el temple de piezas pequeñas y aún así cuando se emplean medios refrigerantes muy severos y que al aumentar la templabilidad del acero es posible realizar el temple de piezas mayores y/o emplear medios de enfriamiento menos severos. 60 60 50 50 40 40 o o V 1 U I )11 0 30 V 1 o o f { I e o 30 I / 2" 3" 4" 5" o 20 20 2"3" 4" 5" SAE 6140 SAE 1045 10 1 Diameter Figura 5.1 I Diameter Figura 5.2 5.3. Diámetros críticos reales y diámetro crítico ideal Se define el diámetro crítico real (DCR) de un acero como el correspondiente al mayor redondo que templado en un medio de severidad H presenta en su punto central una microestructura con un 50% de martensita. Evidentemente el diámetro crítico real depende de la severidad H del medio refrigerante utilizado. La Figura 5.5 muestra la determinación experimental del DCR de un acero templado respectivamente en aceite yagua. Para su determinación se templarían sucesivamente

- 50. Capítulo 5, Detenninaci6n práctica de la templabilidad. 43 redondos de diferentes tamaños, D, y se mediría posteriormente en cada caso el diámetro de la zona no endurecida, Du (región con un porcentaje de martensita inferior al 50%, zona rayada en la Figura 5.5). I SAE 1045 50 - 50 40 40 . I( e 30 30 I o a: 3" 4" 5" .. 20 SAE 6140 10 I Diameter Diameter Figura 5.4 Figura 5.3 Nótese como al aumentar el diámetro del redondo también aumenta el diámetro de la zona no endurecida. En la misma figura se ha representado el cociente frente al diámetro del redondo, D, para las series templadas en agua y aceite respectivamente. El punto de corte con el eje de abcisas de la curva obtenida con los datos experimentales es el diámetro crítico real en el medio correspondiente, ya que corresponde al diámetro para el que Du es cero y por lo tanto en su centro hay una microestructura con un 50% de martensi tao El diámetro critico ideal de un acero (DCI) se define como aquel diámetro que enfriado en un medio ideal da lugar en su punto central a una microestructura con un 50% de martensita. Este medio ideal o de severidad 00 es aquél en el que al sumergir el redondo, la superficie del mismo alcanza instantáneamente la temperatura del medio. El DCI al estar asociado a un medio refrigerante definido es una medida directa de la templabilidad del acero. Los gráficos de la Figura 5.6 dan cuenta de la relación que

- 51. 44 Capítulo 5. Detenninación práctica de la templabilidad. existe entre la velocidad de enfriamiento del centro de redondos de diferente diámetro, O, enfriados en medios de distinta severidad, H, con la del redondo templado en el medio de severidad infinita, DI' De este modo, una vez calculado el DCR de un acero en un determinado medio de severidad H, es posible definir inmediatamente el DCI del acero haciendo uso de estos dos últimos gráficos. OH Quench 1.00 0.90 0.80 ¡ 0.70 0.60 Du o r 0.50 Water 0.40 B 0.30 0.20 0.10 A o 0.8 2 3 O 4567 Log scale Figura 5.5 Por otro lado, al ser el DCI una medida directa de la templabilidad de un acero, se trata de un índice que refleja cuantitativamente la situación de las curvas TTT del acero y por lo tanto será función de la composición química del acero (contenido de carbono y

- 52. 45 Capítulo 5. Detenninación práctica de la templabilidad. elementos de aleación) y del tamaño del grano austenítico. La templabilidad de un acero aumenta al hacerlo el tamaño del grano de la austenita debido a que conél disminuye el área de las juntas de grano, habrá entonces menos lugares de nucleación para las transformaciones ferrito-perlíticas (véase Figura 2.2) y entonces su cinética será más lenta. 10 I V Q) > V - 8 vV v 6 Q) v 4 v > V v 2 o o 1 2 6 4 8 10 12 14 DI values 2.0 V / 1/ 1.6 / V / 1.2 1/ Q) 1/ 1/1/ > 0.8 v 0.4 l/V o o 0.4 0.8 1.2 1.6 DI values 2.0 2.4 2.8 Figura 5.6 La Figura 5.7 muestra la relación existente entre el diámetro crítico ideal, el contenido en carbono del acero y su tamaño de grano austenítico y permite determinar un valor base del DCI, que debe multiplicarse por los factores asociados a los respectivos elementos de aleación del acero (Figura 5.8) para obtener el DCI del mismo. El boro es un elemento que en cantidades muy pequeñas (0.001-0.002%) tiene un efecto retardador de las transformaciones ferrito-perlíticas muy potente, pero sin embargo su efecto sobre las transformaciones bainíticas es muy inferior, siendo su influencia especialmente

- 53. 46 Capítulo 5. Detenninación práctica de la templabilidad. notable en el caso de los aceros de bajo carbono. La Figura 5.9 da cuenta del factor multiplicador asociado a este elemento. 0.38 0.36 / 0.34 / V / 0.32 0.30 / 0.28 1// 0.24 / 0.22 V 1/ V / 0.26 V V 1/ 0.20 1// 1/ 0.18 1/ V 0.16 o 0.2 0.4 0.8 . 0.6 Carbono % Figura 5.7 9.00 I I I , I I I 1- V 8.00 1- 7.00 1- 6.00 5.00 - 1- 4.00 - 3.00 1- 1 . 2.00 1.00 Nickel O 0.2 0.4 0.6 0.8 1.0 1.2 %otelemenl 1.4 1.6 - 1.8 I 2.5 2.0 3.0 3.5 Abscissa tor higher nickel Figura 5.8 La Figura 5.10 muestra la dureza de las microestucturas correspondientes a un 50% de martensita y su dependencia con el contenido en carbono del acero.

- 54. 47 Capítulo 5. Detenninación práctica de la templabilidad. o « o o 1.0 o o 0.002 0.010 BORON, Figura 5.9 70 SO 50 JO 20 10 0.1 0.3 0.4 0.5 0.6 Figura 5.10 5.4. Ensayo Jominy Hoy día, es el método de medida de la templabilidad del acero más preciso y útil y tiene la gran ventaja en relación con el Del que se trata de un ensayo que se realiza sobre una única probeta, que después de ser austenizada durante 30 minutos, se enfría inmediatamente bajo unas condiciones normalizadas. La Figura 5.11 muestra la forma y dimensiones de la probeta Jominy y el sistema de temple utilizado. La probeta se enfría haciendo incidir un chorro de agua de caudal fijo y constante en uno de los extremos de la probeta de ensayo, de tal manera que la extracción de calor es longitudinal (apenas hay un flujo apreciable de calor en la dirección radial) y la velocidad de enfriamiento

- 55. Capítulo 5. Detenninación práctica de la templabilidad. varía continuamente desde un extremo hasta el otro. El tiempo empleado en la transferencia de la probeta desde el horno de calentamiento hasta el equipo de enfriamiento debe ser menor de 5 segundos. Por otro lado, este útil se construye de manera que el extremo inferior de la probeta se sitúa a una distancia de 1/2 pulgada del tubo de salida del chorro de agua, que a su vez tiene una abertura de 1/2 pulgada de diámetro. La presión del agua será tal que antes de colocar la probeta encima del chorro, la altura de éste será de 2.5 pulgadas y la temperatura del agua debe ser de 24±2°C. Figura 5.11 La Figura 5.12 expresa la relación existente entre la distancia Jominy (distancia al extremo templado) y la velocidad de enfriamiento a la temperatura de 704°C (región en la que tienen lugar las transformaciones ferrito-perlíticas), que varía entre 350°C/s y 2°C/s. Posteriormente se mecanizan dos generatrices paralelas en regiones opuestas de la probeta y se determina la dureza en función de la distancia al extremo templado (estas distancias suelen expresarse tomando como unidad 1/16 de pulgada). La representación gráfica de la dureza (HCR) frente a la distancia al extremos templado (dJ) constituye la curva Jominy. La Figura 5.13 presenta el modo de construcción de una curva Jominy. Una vez determinada la curva Jominy de un acero es posible comparar su templabilidad con mucha facilidad. Así, por ejemplo, la Figura 5.14 muestra la curva Jominy de 4 aceros distintos de igual contenido en carbono (igual dureza de la martensita, punto inicial de las curvas), siendo el más templable aquél que presenta una menor caída de dureza en función de la distancia. De este modo, los aceros de baja templabilidad muestran curvas Jominy en las que se produce una brusca caída de dureza al empezar a alejarnos del extremo templado, mientras que, por el contrario, los aceros que presentan 48

- 56. 49 Capítulo 5. Detenninación práctica de la templabilidad. una templabilidad alta tienen curvas Jominy casi horizontales. De cualquier modo, la templabilidad de cada tipo de acero se expresa normalmente por una banda de templabilidad (Figura 5.15) ya que las diferentes normas permiten siempre una ligera variación en el contenido de los elementos que constituyen su composición química básica. 0350' C/sec t 1/16 in. 70 60 50 /Jl o 40 o 30 20 10 o O 1/2 1 1/2 2 21/2 3 Dislance Irom quenched end 01 Jomlny bar (Inches) Figura 5.12 El punto más importante que se debe destacar en relación con la curva Jominy es que dado que cada posición de la probeta se corresponde con una velocidad de enfriamiento conocida, la curva Jominy de un acero nos permitirá conocer directamente la dureza de cualquier punto de cualquier pieza enfriada en medios determinados, si se conoce la velocidad de enfriamiento de los mismos. A este respecto existen disponibles gráficos sencillos que nos muestran la equivalencia que existe entre la velocidad de enfriamiento

- 57. 50 Capítulo 5. Detenninación práctica de la templabilidad. 489°124°32.3°10°' Cooling rate,OFis '/'8 8/.8 18/18 Dislance Irom quenched end in. .. , '" " .. , '" '" 60 50 O O 1.0 2.0 3.0 . Distance Irom quenched end. in. Figura 5.13 Distance Irom quenched end, in. o 0.5 1.0 1.5 2.0 60 50 .c 40 30 o 20 5150H 10 O 4 8 12 16 20 24 28 32 Distance Irom quenched end. sixteenths 01 an inch Figura 5.14 de puntos situados a diferentes distancias del extremo templado de la probeta Jominy (dJ) y: a) el centro de redondos enfriados en un medio de temple ideal (Figura 5.16), b) centro de redondos de diferente diámetro enfriados en medios de severidad variada (Figura 5.17). En el Anexo 1 se completan estos gráficos (gráficos de Lamont) con la identificación de puntos interiores definidos por el cociente rlR,

- 58. 51 Capítulo 5. Detenninación práctica de la templabilidad. c) Centro de barras cuadradas, barras planas y chapas (Figura 5.18). 70 60 50 Q) 40 30 Chemieallimits o C 20 Mn Si 0.46 Ni Cr Mo 0.35 0.54 1.05 0.35 0.75 0.35 0.65 0.3 4 8 12 16 20 24 O 28 32 Distanee Irom quenehed end, sixteenths 01 an¡neh Figura 5.15 Dlstance from quenehed end 01 01 an Ineh 2468101214161820222426283032 In 175 150 6 125 5 4 . a EH H a 75 3 50 2 5 10 15 20 25 30 35 40 45 50 Figura 5.16 Dado que, como acabamos de ver, se dispone de gráficos sencillos que nos permiten conocer la velocidad de enfriamiento de puntos de redondos enfriados en diferentes medios nos resultaráútil introducir el concepto de redondo equivalente en el supuesto de que debamos templar piezas de formas variadas. El redondo equivalente de una pieza de forma cualquiera enfriada en un medio de severidad H es el diámetro de un redondo cuyo centro se enfría en el citado medio a una velocidad idéntica a la del punto de más lento enfriamiento de la pieza en cuestión.

- 59. Capítulo 5. Detetminación práctica de la templabilidad. 52 6D 2.0 lO 0.0 0.70 : I I , z I I I I 4.0 0.20 Q 2.0 ROUND BARS 1.0 1/2 1/4 3/4 11/2 1!¡4 I DISTANCE FROM WATER-COOLED END-INCHES Figura 5.17 LO ST1LL I STILL OIL . 1.0 2 "t 6.0 Z 4.0 lO , oz z _ STILL WATER >o z 2.0 OIL 1:2 .0 FLAT BARS 2 DISTANCE WATER-COOLED END-INCHES Figura 5.18

- 60. Capítulo 5. Detenninación práctica de la templabilidad. 53 60 1.0 I al I( oz STILL WATER 2.0 STII.L OIL LO PLATES I 2 DISTANtE -COOLED Figura 5.18 Por otro lado, se puede estimar la velocidad de enfriamiento aproximada del centro de una barra de sección axb como la suma de las velocidades de enfriamiento del centro de sendas chapas de espesores a y b: V = Va + vb· Del mismo modo, la velocidad de enfriamiento del centro de un bloque de dimensiones axbxc se estimaría sumando las velocidades de enfriamiento del centro de chapas de espesor a, b y c: V = Va + vb + ve'

- 61. Capítulo 5. práctica de la templabilidad. 54