Maquinas herramientas

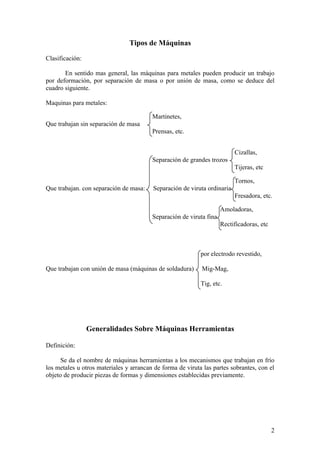

- 1. GENERALIDADES SOBRE MÁQUINAS HERRAMIENTAS Definición: Se da el nombre de máquinas herramientas a los mecanismos que trabajan en frío los metales u otros materiales y arrancan de forma de viruta las partes sobrantes, con el objeto de producir piezas de formas y dimensiones establecidas previamente. TIPOS DE MÁQUINAS Clasificación: En sentido mas general, las máquinas para metales pueden producir un trabajo por deformación, por separación de masa o por unión de masa, como se deduce del cuadro siguiente. Maquinas para metales: Martinetes, Que trabajan sin separación de masa Prensas, etc. Cizallas, Separación de grandes trozos Tijeras, etc Tornos, Que trabajan. con separación de masa: Separación de viruta ordinaria Fresadora, etc. Amoladoras, Separación de viruta fina Rectificadoras, etc por electrodo revestido, Que trabajan con unión de masa (máquinas de soldadura) Mig-Mag, Tig, etc. 2

- 2. MAQUINAS QUE TRABAJAN CON PRODUCCIÓN DE VIRUTA Movimiento de avance y de penetración: Todas las máquinas que trabajan con producción de viruta, poseen en distinta forma, dos movimientos fundamentales; es decir, de la herramienta y de la pieza, lo que permite el maquinado. Figura 1-6/1 – Principios de trabajo de las máquinas herramientas: 1) Movimiento de trabajo; 2) Movimiento de avance. 3

- 3. Los diversos movimientos posibilitan el despego de la viruta: el primero es el que provoca el arranque dela viruta y se llama movimiento de trabajo; el segundo, es el de avance, que va poniendo las distintas partes de las piezas, progresivamente, bajo a acción cortante de la herramienta y establece de tal modo la continuidad del trabajo. En las figuras 1/1 a 6/1 se indican con los números 1 y 2 respectivamente, los movimientos de avance y de trabajo de las diversas máquinas herramientas: Torno (Fig.1), Cepilladora (Fig. 2), Mortajadora (Fig. 3), Limadora (Fig. 4), Fresadora (Fig. 5), y rectificadora (Fig. 6). Figuras 7-12/1.- Cómo trabajan las distintas máquinas herramientas: a) movimiento de alineación; s) movimiento de avance; v) movimiento de trabajo. a) movimiento de ajuste. A los dos movimientos principales se le añade el que llamaremos de penetración – y también de ajuste -, que es perpendicular al avance y con el cual se establece en todas las máquinas la profundidad de corte. Las figuras 7/1 a 12/1 ilustran, además, en perspectiva el aserrado y el agujereado: v, trabajo; s, avance; a, ajuste. Teniendo en cuenta como se realiza el principal movimiento de trabajo, las máquinas se dividen en dos grandes clases a saber: 1) De movimiento circular: Tornos, alesadoras, fresadoras, rectificadoras y taladros. 2) De movimiento rectilíneo alternado: Limadoras, cepilladoras, mortajadoras y taladros. REALIZACIÓN DE LOS MOVIMIENTOS FUNDAMENTALES Para obtener el movimiento de trabajo, se necesita: a) EL motor, que provee la energía y puede ser uno para varias máquinas, uno para cada máquina y varios para una sola máquina. 4

- 4. b) Los mecanismos intermedios, que conectan el motor con la herramienta y la pieza. Estos pueden transmitir, invertir y variar el número de vueltas; automatizar o detener el movimiento. En las máquinas modernas se obtiene la inversión y la detención con el mismo motor. La transmisión del movimiento y las variaciones de velocidad se consiguen con cajas de engranajes y también con otros dispositivos mecánicos, hidráulicos, eléctricos y electrónicos. El mecanismo de avance depende, generalmente, del de trabajo y sirve para: 1) Asegurar el traslado de la herramienta; 2) Regular el valor de avance por cada vuelta de la pieza; 3) Invertir el sentido del avance; 4) Establecer o excluir el avance automático. GENERALIDADES SOBRE EL TORNO El uso del torno data de tiempos antiquísimos. Se dice que los egipcios lo conocían hace 3000 años. Lógicamente, la forma de tales tornos era rudimentaria y su eficiencia muy limitada. Fue solo después de la invención de la máquina de tejer y de la máquina de vapor, esto es en los albores del año 1800, cuando comenzó, con respecto al torno, la serie de estudios y perfeccionamiento que lo llevaron al alto grado de precisión y potencia alcanzada en nuestros días. La importancia de estas máquinas deriva, especialmente, de la variedad de trabajos que con ella pueden ejecutarse. En efecto, además de las superficies cilíndricas – que en mecánica son las mas empleadas-, con el torno se pueden obtener superficies cónicas, planas, cóncavas, convexas, helicoidales, etc. Figura 13/1. Figura 13/1. – Superficies que se pueden obtener en el torno: A) Cilíndrica exterior; B) Cilíndrica interior; C) Cónica interior y exterior; D) Plana; E) Helicoidales; F) Convexa; G) Cóncava. Además, pueden transformarse fácilmente en alesadora, taladro y rectificadora y también hasta un cierto límite, en fresadora y cepilladora. Si a todo esto se le agrega que su trabajo es económico, rápido y preciso; fácil resulta comprender cómo el torno ha llegado a ser una de las máquinas herramientas mas difundidas y de mayor utilidad en el maquinado de piezas. 5

- 5. Tratándose de una máquina de tanta importancia, un conocimiento superficial, ni es suficiente una cierta práctica. Es necesario un profundo estudio de las diversas parte que la componen, de los cuidados que exige y del modo como debe ser usada, para poder realizar en ella, correctamente, todas las operaciones fundamentales y especiales que hace posible esta máquina. PRINCIPIO DE TRABAJO DEL TORNO Tornear significa: Hacer girar una pieza en contacto con una herramienta cortante, con desprendimiento de viruta. Clasificación de los Tornos: La variedad de los trabajos y la conveniencia de disponer de máquinas aptas para cada tipo de operaciones, indujo a los técnicos a idear y realizar varios tipos de tornos. Entre ellos, los principales son los siguientes: En los tornos, el movimiento de trabajo es circular o rotatorio y se comunica a la pieza mediante el eje principal, situado en el cabezal fijo. El movimiento de avance lo posee la herramienta y generalmente en dirección paralela al eje (avance longitudinal); pero también puede ser perpendicular al eje (avance transversal), cuando se realiza el frenteado. El movimiento de penetración es siempre perpendicular al movimiento de avance, establece la profundidad de pasada, cuyo valor depende especialmente del tipo de trabajo, de la velocidad y la potencia del torno. a) Tornos paralelos comunes, de diversos tamaños y grados de precisión. b) Tornos revólver, para trabajos en serie. c) Tornos frontales, para piezas de grandes dimensiones y de escasa anchura. d) Tornos verticales, para piezas pesadas y de gran espesor. e) Tornos semiautomáticos y automáticos, para trabajos en gran escala. f) Tornos para copiar, que reproducen con facilidad la forma de una pieza cualquiera. Torno Paralelo El nombre de torno paralelo deriva del movimiento principal del carro y de la herramienta, que ordinariamente se desplazan con movimientos automáticos y paralelamente al eje del torno. No obstante, en el torno paralelo la herramienta puede llevarse en cualquier dirección, de acuerdo con la índole de cada trabajo. Cuestionario 1) ¿Cómo trabajan las máquinas herramientas? 6

- 6. 2) ¿Cómo se clasifican, con respecto al trabajo que pueden producir? 3) ¿Cuáles son los movimientos fundamentales de las máquinas que trabajan con separación de viruta? 4) ¿Cuáles son las maquinas de movimiento circular? 5) ¿Cuáles son las máquinas de movimiento rectilíneo alternado? 6) ¿Por qué el torno es una de las máquinas herramientas más importantes? 7) ¿Cuál es el principio de trabajo en el torno? 8) ¿Cómo se clasifican los tornos, por los trabajos que pueden realizarse en ellos? 9) ¿Cuál es la característica principal de los tornos paralelos? DISPOSITIVOS PARA LA TRASMISIÓN DE MOVIMIENTO. Movimientos automáticos. 7

- 7. Los movimientos automáticos en los tornos paralelos son, especialmente, los del carro longitudinal y del carro trasversal, por medio de la barra de avance (Fig. 1/3, D) y del tornillo patrón (Fig. 1/3, E). DISPOSITIVO PARA LA INVERSIÓN DE MARCHA Desde el eje principal, el movimiento de rotación se transmite a la caja de los avances por medio del aparato inversor (llamado también, tren basculante), que es de razón fija; es decir que los engranajes 2 y 3 (fig. 2/3) tienen el mismo numero de dientes y transmiten al engranaje 4 las r.p.m. de la rueda 1, sin modificaciones. 8 Figura 1/3. – Mecanismos fundamentales del torno: A) Eje principal; B) Lira; C) Caja Norton; D) Barra de avance y E) Tornillo patrón. Figura 2/3. – Tren basculante, lira y ruedas de transmisión.

- 8. En la posición en la figura el movimiento queda interrumpido. Ahora bien; tomando la manija R respectivamente, las posiciones A o B, el juego de engranajes 4-a-b-c-d girará en uno o en otro sentido y por lo consiguiente el carro portaherramientas se desplazará hacia la izquierda o hacia la derecha. JUEGO DE ENGRANAJES El conjunto de engranajes a-b-c-d (Fig. 2/3) se sustituye de acuerdo con el avance necesario o con el paso de rosca que debe labrarse. La rueda a es llamada conductora, y la b, conducida. Las ruedas c-d son intermedias y giran locas sobre el mismo eje, el cual se desplaza en la ranura practicada en la lira. En los tornos modernos, el tren basculante transmiten directamente el movimiento a la caja de los avances (Norton). CAJA NORTON DE AVANCES La llamada caja Norton de avances consiste en un conjunto de engranajes de diámetros progresivo montados sobre un eje y alojados en una caja de fundición que se fija a la bancada, cerca de la lira. Como se observa en la figura 3/3, el engranaje conducido por la lira transmite el movimiento al eje, sobre el cual se desliza el engranaje r, que engrana con el piñón z. Por el medio de la palanca S se puede engranar este último con cada uno de los engranajes de la caja, y transmitir al tornillo patrón o a la barra de avance, distintos números de vueltas. Con cajas de avances dobles y perfeccionadas (Figura 4/3), se pueden obtener quince pasos distintos, con sólo desplazar dos palancas. Además, por cada cambio de relación sobre la lira se obtienen otros tantos pasos y fácilmente se pueden conseguir las 9 Figura 3/3.- Caja Norton sencilla, en combinación con la lira

- 9. relaciones necesarias entre el eje principal y el tornillo patrón para roscar: pasos milimétricos, en pulgadas y molduras (figura 5/3). DELANTAL O PLACA FRONTAL 10 Figura 4/3.- Esquemas para una caja Norton para quince pasos distintos: S1) Manija que permite el acoplamiento con los engranajes I, II, y III. S2) Manija que permite el acoplamiento con los engranajes 1, 2, 3, 4 y 5. - En cada posición de la manija S1 se pueden obtener cinco velocidades del tornillo patrón. Figura 5/3.- Vista interior de una Caja Norton doble

- 10. El delantal o placa frontal, es una caja de fundición que se fija rígidamente al carro longitudinal y contiene los mecanismos que sirven para transformar el movimiento giratorio del tornillo patrón y de la barra de avance, en movimientos rectilíneos de los carros longitudinales y transversales (Fig. 6/3). TORNILLO PATRÓN El llamado Tornillo Patrón es una barra roscada de filete trapecial y su longitud es igual a la de la bancada. Recibe el movimiento de la caja de avances que al girar, arrastra el carro longitudinal cuando se cierran sobre ella las dos medias tuercas a y b por medio de la palanca 4 (Fig. 6/3). BARRA DE AVANCE La barra de avance recibe también el movimiento de la Caja Norton y por medio de un sinfín corredizo S hace girar los engranajes a-b-c-d-e (Fig. 7/3). Este último engrana con la cremallera f que está fija a la bancada; por lo cual al girar la barra, se traslada el carro a lo largo de la bancada. Al bajar la palanca P, el engranaje c acopla con g y éste hace girar el tornillo del carro transversal h comunicándole el movimiento automático. Si se desea desplazar a mano el carro longitudinal, la palanca P deberá estar en la posición intermedia. Muchos detalles de los mecanismos de transmisión automáticos varían de un fabricante a otro. Sin embargo, casi todos aplican hoy en día la tercera barra, colocada bajo la barra de avance y que comanda directamente el motor desde una posición muy cómoda para el operario. Esta barra permite la inversión de marcha estando el torno en movimiento, lo que facilita mucho el trabajo; especialmente el roscado. 11 Figura 6/3.- Vista exterior del delantal: 1) Comando manual; 2) comando de la barra; 3) Comando del carro; 4) Comando de las medias tuercas.

- 11. ADVERTENCIAS 12 Figura 7/3.- Esquema interior de los comandos de la barra y del tornillo patrón Figura 8/3.- A, B y C) Desplazamiento de los engranajes; P) selector de los pasos para roscar ; N) Caja Norton; BA) Barra de Avance; TP) Tornillo Patrón; R) Pasos normales y rápidos; I) Inversión de los movimientos; Ri) Velocidad retardada; Di) Velocidad directa

- 12. Para mantener la eficiencia y precisión de los torno, obsérvese especialmente las normas siguientes. 1) Úsese el tornillo patrón tan solo para roscar y manténgase siempre bien limpio. 2) El eventual juego de este tornillo y de la barra de avance, se corrige accionando los dos anillos roscados que se encuentran en la parte derecha, cerca del soporte. 3) Cuando haya que montar los engranajes de transmisión sobre la lira, recuerde: a) Cuando mas grande es el conductor respecto al conducido, tanto mayor es el número de vueltas del tornillo patrón y viceversa. b) Los engranajes intermedios invierten el sentido de rotación. c) Los engranajes deben acoplarse sin juego y sin esfuerzo. 4) Conviene asegurarse de la completa eficiencia del dispositivo de seguridad, que impide acoplar la barra cuando ya lo está el tornillo patrón y viceversa. 5) No se engrane ni se invierta la marcha del tornillo patrón con el tren basculante cuando el torno está en movimiento. Esta maniobra se puede hacer solamente cuando se dispone de la tercera barra. 6) Lo mismo dígase de los cambios con la caja Norton, que además, debe se rbien lubricado. DATOS CARACTERÍSTICOS 13