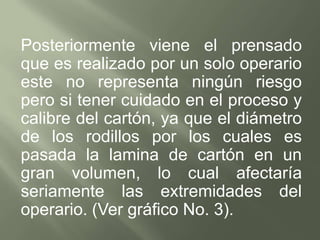

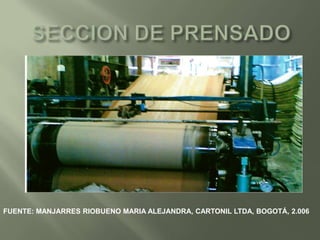

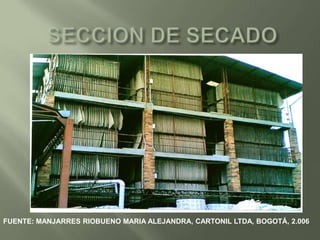

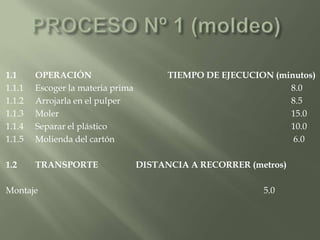

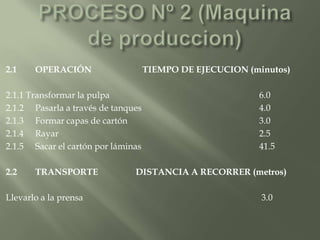

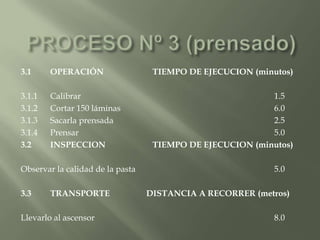

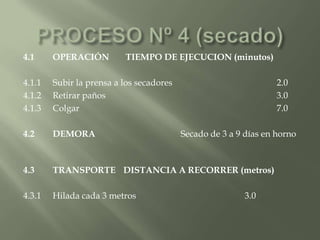

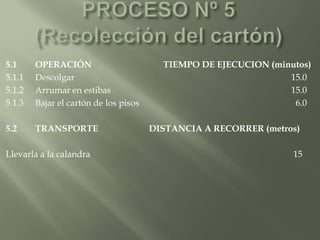

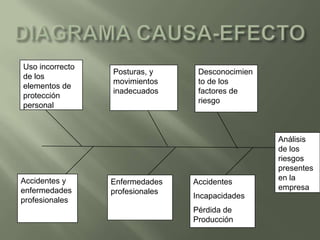

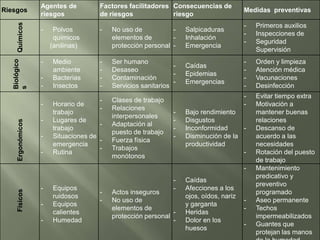

El documento analiza los factores de riesgo en la planta productiva de Cartonil Ltda. Se identifican riesgos en cada sección como caídas en el área de pulper, enfermedades en los brazos en la sección de máquinas, y rasguños en la sección de secado. Se propone aplicar normas de seguridad industrial, capacitar al personal, e implementar señalización de riesgos para mejorar las condiciones y reducir accidentes.