A. R. Curso Virtual Sesion (3)-2.pdf

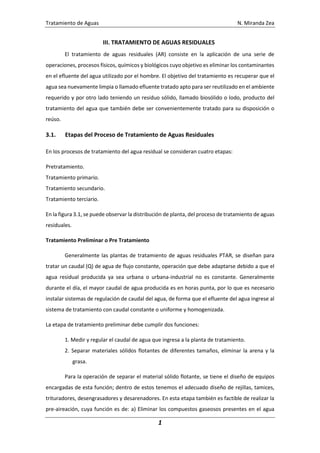

- 1. Tratamiento de Aguas N. Miranda Zea 1 III. TRATAMIENTO DE AGUAS RESIDUALES El tratamiento de aguas residuales (AR) consiste en la aplicación de una serie de operaciones, procesos físicos, químicos y biológicos cuyo objetivo es eliminar los contaminantes en el efluente del agua utilizado por el hombre. El objetivo del tratamiento es recuperar que el agua sea nuevamente limpia o llamado efluente tratado apto para ser reutilizado en el ambiente requerido y por otro lado teniendo un residuo sólido, llamado biosólido o lodo, producto del tratamiento del agua que también debe ser convenientemente tratado para su disposición o reúso. 3.1. Etapas del Proceso de Tratamiento de Aguas Residuales En los procesos de tratamiento del agua residual se consideran cuatro etapas: Pretratamiento. Tratamiento primario. Tratamiento secundario. Tratamiento terciario. En la figura 3.1, se puede observar la distribución de planta, del proceso de tratamiento de aguas residuales. Tratamiento Preliminar o Pre Tratamiento Generalmente las plantas de tratamiento de aguas residuales PTAR, se diseñan para tratar un caudal (Q) de agua de flujo constante, operación que debe adaptarse debido a que el agua residual producida ya sea urbana o urbana-industrial no es constante. Generalmente durante el día, el mayor caudal de agua producida es en horas punta, por lo que es necesario instalar sistemas de regulación de caudal del agua, de forma que el efluente del agua ingrese al sistema de tratamiento con caudal constante o uniforme y homogenizada. La etapa de tratamiento preliminar debe cumplir dos funciones: 1. Medir y regular el caudal de agua que ingresa a la planta de tratamiento. 2. Separar materiales sólidos flotantes de diferentes tamaños, eliminar la arena y la grasa. Para la operación de separar el material sólido flotante, se tiene el diseño de equipos encargadas de esta función; dentro de estos tenemos el adecuado diseño de rejillas, tamices, trituradores, desengrasadores y desarenadores. En esta etapa también es factible de realizar la pre-aireación, cuya función es de: a) Eliminar los compuestos gaseosos presentes en el agua

- 2. Tratamiento de Aguas N. Miranda Zea 2 residual, que se caracterizan por desprender malos olores y b) Incrementar el contenido de oxígeno del agua, lo que ayuda a mejorar la calidad del agua en las siguientes etapas del proceso de tratamiento. figura 3.1. Distribución de planta, del proceso de tratamiento de aguas residuales. 3.2. Evaluación del Caudal promedio de las Aguas Residuales El caudal promedio diario (L ∗ s−1 ) de aguas residuales considerados para el sistema de tratamiento está integrado por: 𝑄𝑚𝑑 = 𝑄𝑑𝑜𝑚 + 𝑄𝑖𝑛𝑑 + 𝑄𝑐𝑜𝑚 + 𝑄adic (3.1) Donde: Q md: caudal promedio diario de aguas residuales (L ∗ s−1 ) Q dom: caudal de aguas residuales domésticos (L ∗ s−1 ) Q ind: caudal de aguas residuales de origen industrial (L ∗ s−1 ) Q com: aporte de aguas residuales de origen comercial (L ∗ s−1 ) Q adic: aporte de aguas residuales adicional de época de lluvias (L ∗ s−1 ) La determinación de Caudales (Q) de las aguas residuales, pueden ser evaluados a partir del caudal domestico (Q dom).

- 3. Tratamiento de Aguas N. Miranda Zea 3 - Caudal Domestico (Qdom): 𝑄𝑑𝑜𝑚 = (𝒅)(𝒑) 𝟖𝟔𝟒𝟎𝟎 (3.2) Donde: Qdom: Aporte de aguas residuales domésticas (L ∗ s−1 ) d: Dotación o cantidad de agua potable consumida por habitante por día (L/hab*d). p: Número de habitantes proyectado para el horizonte de diseño de la (PTAR) asignado. - Caudal Industrial (Qind): Se considera de acuerdo al nivel industrial en el área de estudio, el Q ind se considera entre el valor promedio de (0,1 a 0,5) del caudal doméstico. Qind = 0,25(Qdom) (3.3) - Caudal comercial y adicional (lluvias) (Qcom + Qadic): Se considera aproximadamente dentro de los valores de: (Qcom + Qadic) = 0,2(Qdom) (3.4) 3.3. Caudal de Diseño Para la Planta de Tratamiento de Aguas Residuales El caudal de diseño de una planta de tratamiento de aguas residuales, se considera en base al caudal medio evaluado (Qmed) y para cualquier tamaño de población se tiene el caudal de diseño (Qp) validado por: 𝑸𝒑 = (𝑸𝒎𝒆𝒅) [𝟏, 𝟐 + 𝟐,𝟔 (𝑸𝒎𝒆𝒅)𝟎,𝟐𝟓] (3.5) (Lozano-Rivas. Modelación Hidrológica de Caudales de Aguas Residuales en Sistemas de Alcantarillado de Flujo Decantado, 2007). 3.4. Diseño del Canal Afluente de agua a la Planta de Tratamiento de Aguas Residuales (PTAR). El ingreso o afluente de aguas residuales a la (PTAR), ordinariamente se realiza por medio de un canal de sección rectangular. El canal se proyectará antes del pozo de gruesos o después de este, cuya ubicación es anterior a la unidad de desbaste o rejillas.

- 4. Tratamiento de Aguas N. Miranda Zea 4 El canal se diseña aplicando la fórmula de Manning; los criterios básicos de diseño son: - Altura mínima de lámina de agua 0,3 m (a caudal medio) - Velocidad de flujo en el canal 0,6 a 1,0 m. s−1 (a caudal medio) - Borde libre (30% H) al final del periodo de diseño o de (0,3 a 0,4 m) - Coeficiente de rugosidad de Manning 0,014 (independientemente del material de construcción). 3.5. Medidor de caudal en Tuberías por la Ecuación de Manning. Ecuación de Manning La ecuación de Manning se puede emplear para hacer aforos en tuberías de alcantarillado. Q = 1 000 K n d 8 3 ⁄ s 1 2 ⁄ (3.6) Donde: Q = caudal en (L/s) K = constante de cálculo para la fórmula de Manning, valor que se obtiene de la tabla 3.1., de acuerdo con el valor de la relación entre la profundidad de flujo y el diámetro (D) de la tubería. n = coeficiente de rugosidad de Manning. Los valores típicos se incluyen en la tabla 3.2. d = profundidad de flujo, m. D = diámetro de la alcantarilla, m. S = pendiente del gradiente hidráulico, m/m. Para el uso de la ecuación de Manning sólo se requiere conocer la profundidad del flujo en la tubería. Para un buen resultado se debe escoger un tramo de canal recto de por lo menos 60 m, de longitud aguas arriba del punto de medida de la profundidad del agua. El canal debe ser de pendiente, sección y rugosidad constante y no presentar flujo sumergido aguas abajo. Tabla 3.1. Valores de K, para colectores circulares, en función de la profundidad de flujo, para fórmula de Manning 𝒅 𝑫 0.00 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 - 3,02 2,00 1,51 1,21 0,99 0,818 0,676 0,552 0,440 0,312 10,11 2,85 1,93 1,48 1,18 0,971 0,802 0,662 0,541 0,429 - 7,11 2,72 1,88 1,44 1,16 0,952 0,787 0,650 0,529 0,418 - 5,77 2,60 1,82 1,41 1,14 0,934 0,772 0,637 0,518 0,407 - 4,96 2,49 1,77 1,38 1,11 0,916 0,758 0,624 0,507 0,395 - 4,41 2,39 1,72 1,35 1,09 0,899 0,744 0,612 0,495 0,384 - 4,00 2,29 1,68 1,32 1,07 0,882 0,730 0,600 0,484 0,372 - 3,68 2,21 1,63 1,29 1,05 0,805 0.716 0,588 0,473 0,360 - 3,42 2,13 1,59 1,26 1,03 0,849 0,702 0,576 0,462 0,348 - 3,20 2,06 1,55 1,23 1,01 0,833 0,690 0,564 0,451 0,334 -

- 5. Tratamiento de Aguas N. Miranda Zea 5 3.5.1. Evaluación de Caudal en Tuberías Tabla 3.2. Valores de rugosidad (n), para fórmula de Manning, en conductos cerrados parcialmente llenos Material Mínimo Normal Máximo Acero remachado Acero soldado Alcantarillado sanitario en tubería no metálica recubierta con lamas biológicas, con curvas y conexiones Asbesto cemento Bronce Cemento liso Cemento, superficie en mortero Cobre Concreto con pozos de inspección y conexiones Gres. Alcantarillado con pozos Gres. Tubería de drenaje Hierro fundido con recubrimiento Hierro fundido sin recubrimiento Hierro galvanizado Ladrillo vitrificado Ladrillo con mortero Metal corrugado para aguas lluvias Metal corrugado para subdrenaje PVC 0,013 0,010 0,012 0,009 0,010 0,011 0,011 0,013 0,011 0,010 0,011 0,011 0,012 0,021 0,017 0,016 0,012 0,013 0,011 0,010 0,011 0,013 0,011 0,013 0,015 0,013 0,013 0,014 0,016 0,013 0,015 0,024 0,019 0,009 0.017 0,014 0,016 0,013 0,013 0,015 0,014 0,017 0,017 0,014 0,016 0,015 0,017 0,030 0,021 3.5.2. Evaluación de caudal en Tuberías Ejemplo 3.1. Calcular el caudal que transporta una alcantarilla de 10” de diámetro con coeficiente de rugosidad (n) igual a 0,013 y pendiente del 0,3%, para una profundidad de flujo de 7,5 cm. Solución: • Para d = 7,5 cm. Se tiene: 𝑑 𝐷 = 7,5 25,4 = 0,30 • De la tabla 3.1., se obtiene K = 1,51 • De la ecuación de Manning: 𝑄 = 1 000 𝑋 1,51 0,013 (0,075) 8 3 ⁄ (0,003) 1 2 ⁄ = 6,36 (L ∗ s−1 )

- 6. Tratamiento de Aguas N. Miranda Zea 6 3.5.3. Diseño de un Canal de Alimentación a la Planta de Tratamiento de Aguas Residuales Ejemplo 3.2. Diseñar las características del canal de ingreso o del afluente a la planta de tratamiento de aguas residuales (PTAR), para un caudal máximo diario de 80 L ∙ s−1 , con una velocidad de flujo de 0,7 m ∙ s−1 . El agua residual es recibido en un pozo colector mediante una tubería de 16 pulgadas, con una pendiente de 1%. Solución: La tubería de 16 pulgadas (0.4064m) de descarga del alcantarillado, tiene un área transversal interno de Aa = 0,109 m2 . Por lo tanto, el canal debe tener un área de sección transversal igual o mayor a 0,109 m2 . El diseño del canal debe tener un área de sección transversal cuadrado: Q = (A)(V) 𝐴 = 𝑄 V 𝐴 = 0,08 m3 ∙s−1 0,7m∙s−1 A = 0,114 m2 El área (A) es mayor al área (Aa) El canal tiene una sección transversal cuadrada por lo tanto las dimensiones son de: - Ancho = 0,337 m. - Altura útil (H)= 0,337 m (altura mojada) - Altura de diseño de la estructura física del canal Ad = H (1,30) = 0,438 m. Cálculo de la pendiente del canal: De la formula (2.27) de Manning V = (Rh)2/3 n 𝑆0,5 S0,5 = (V)(n) (Rh)2/3 (Rh) = Area mojada H+H+ancho = 0,114 0,4+0,4+0,4 = 0,095

- 7. Tratamiento de Aguas N. Miranda Zea 7 (Rh)2/3 = 0,208 n = Para concreto (Tabla 3.2) S0,5 = (0,7)(0,014) (0,208) S = 0,22 S = 22% Se diseña el canal con una pendiente de 22%. 3.5.4. Caudal proximal de un rio Seguir los siguientes pasos de evaluación. 1. Ubicar una sección longitudinal en la rivera del rio de caudal y profundidad uniforme. 2. Medir una longitud lineal L=20 metros, de la rivera del rio y señalizar sus extremos como (Pa) del afluente y (Pe) del efluente. 3. Mediante un tirante de cordel medir longitud transversal o transecto del ancho del rio en el punto del efluente, entre la orilla del rio, a la orilla de la frentera opuesta. 4. El transecto o ancho del rio, seccionar mínimamente en 10 unidades de distancia y en cada unidad de distancia tomar mediante una plomada la altura (H) o corte vertical de profundidad del rio y reportar los datos en la siguiente tabla. N° Puntos de medidas Profundidad (H) de corte vertical (m) 1 2 3 4 5 6 7 8 9 10 Promedio (Hp) 5. Determinación del Área de corte o transversal del rio (Ac): Ac = W∗Hp Donde.

- 8. Tratamiento de Aguas N. Miranda Zea 8 Ac= área de corte o transversal del rio (m) W= ancho del rio (m). Hp= Profundidad promedio del rio (m). 6. Velocidad superficial de aguas del rio (Vf): Se mide mediante el uso de un flotador, que se coloca en el punto del Afluente (Pa) para un tiempo cero y cronometrar el tiempo de recorrido de la longitud L=20 metros de distancia desde (Pa) hasta (Pe). Vf = L t Donde. Vf= velocidad superficial del agua de rio (m∗ h−1 ) L= longitud (20 m) t= tiempo (h) 7. Determinar el caudal de aguas del rio (Q): Q = (Ac ∗ Vf) (1 - f) Donde. Q= caudal de aguas del rio (m3 ∗ h−1 ) Ac= área de corte o transversal del rio (𝑚2 ) Vf= velocidad superficial del agua de rio (m∗ h−1 ) f = 0,06 coeficiente de fricción (agua-suelo) del rio 3.6. Diseño de Pozos para Retención de Gruesos El pozo de retención de gruesos se emplea en las plantas de tratamiento de aguas residuales urbanas, para eliminar material solido que son captados en las redes de los colectores del alcantarillado, en las que van en conjunto con el agua residual urbano y las aguas de lluvia, con acumulación de arenas y sólidos de alta densidad tenemos deshechos de telas, pelos, botellas de plásticos, escorias y otras, que con las primeras fracciones de lluvia o por el ambiente con residuos sólidos, son arrastradas hacia la PTAR. Los pozos de gruesos, debe estar situado a la entrada del colector a la PTAR, estas generalmente son de forma cubica, con fondo de tronco piramidal truncado e invertido con paredes muy inclinadas con el fin de concentrar los sólidos y arenas decantadas en la zona de su

- 9. Tratamiento de Aguas N. Miranda Zea 9 base específica de tronco piramidal de donde se puedan retirar de forma eficaz el material retenido en forma mecánica o manualmente, residuos que son depositados en contenedores para su posterior disposición en un relleno sanitario. El diseño de este pozo para gruesos debe cumplir con algunas características: - El valor de la carga superficial debe ser tomado del caudal de hora punta C.S. (m3 /m2 ·h) - El tiempo de retención hidráulica debe considerarse de: 60 a 90 segundos (s). - La velocidad de paso del fluido debe ser de: > 0, 60 (m ∙ s−1 ) - Profundidad del pozo (de la parte cubica): ≥ 2 (m) - Inclinación de las paredes de la zona cubica de: 60o a 70o - El material solido retenido por el pozo debe ser retirado por cucharones mecánicos, o descarga controlado mediante válvulas o manualmente. Ejemplo 3.3. Dimensionar un pozo para material de gruesos, si el flujo del agua residual tiene una carga superficial de 250 m . h−1 , para un reporte de caudal punta de 280 L ∗ s−1 (1008 m3 h−1 ) con un tiempo de retención hidráulico de 60 s y una velocidad de flujo de 0,07 m. s−1 Solución: Volumen del pozo: 𝑄 = 𝕧 t 𝕧 = Q· t 𝕧 = 0,28 (m3. s−1 ) · 60 (s) = 16,8 m3 Área superficial del pozo: As = 𝑄 𝑉 As = 0,28 (𝑚3. s−1)(3600 s h ) 250( m .h−1 ) = 4,032 m2 Profundidad del pozo: h = 𝕧 As h = 16,8 𝑚3 4,032𝑚2 = 4,17 m. La altura del pozo es ≥ 2 (m), por lo tanto, cumple con las recomendaciones.

- 10. Tratamiento de Aguas N. Miranda Zea 10 Las paredes laterales del pozo en la zona cubica, deben tener una pendiente de 60o . 3.7. Desbaste de Cribas El desbaste es una operación para retirar objetos groseros como botellas PET y pequeños objetos, como cabellos humanos que arrastra el agua residual, ya que estos objetos pueden dañar y bloquear el flujo en canales y tuberías, equipos en el tratamiento de aguas, como bombas; así mismo esta operación se utiliza para la protección de equipos sensibles en aguas abajo, como sistemas de membranas, filtros, reactores biológicos con lecho suspendido etc. En el desbaste el equipo versátil de mayor uso son las rejas o cribas según la característica de los residuos que pueden requerir cribas para material grueso mayores que 0,60 cm y para partículas finas suspendidas. Existen características de dos tipos de rejillas usados, de limpieza manual y mecánica, las características se incluyen en la tabla 3.3 Las rejas se clasifican en función de la separación entre los barrotes: Reja para gruesos. Luz de paso: mayor a 25 mm. Reja para medios. Luz de paso: 10 a 25 mm. Reja para finos. Luz de paso: 3 a 10 mm. Esta clasificación depende del proyectista. Para un buen servicio normalmente se instala una criba de gruesos y a continuación otra de finos, para evitar la colmatación rápida y el bloqueo de equipos. Tabla 3.3. Características de Rejillas de Barras Característica Limpieza manual Limpieza mecánica Ancho de las barras 0,5 - 1,5 cm 0,5 - 1,5 cm Profundidad de las barras 2,5 - 7,5 cm 2,5 - 7,5 cm Abertura o espaciamiento 2,5 - 5,0 cm 1,5 - 7,5 cm Pendiente con la vertical 30° - 45° 0° - 30° Velocidad de acercamiento 0,3 - 0,6 m. s−1 0,6 - 1 m. s−1 Pérdida de energía permisible 15 cm 15 cm Fuente: Romero J.- Tratamiento de A.R. (2002) Para el diseño se debe considerar que la velocidad del agua en el canal debe ser mayor a 0,3 m. s−1 a Qmed y de 0,9 m. s−1 a Qmax para evitar depósitos de arenas en la base inferior del canal de las rejas.

- 11. Tratamiento de Aguas N. Miranda Zea 11 Para el diseño de una reja, de gruesos o de finos, se puede utilizar las siguientes formulas: Pérdidas de Energía en las Rejas. La pérdida de energía a través de la rejilla es función de la forma de las barras y de la altura o energía de velocidad del flujo entre las barras. Según Kirschmer, la pérdida de energía en una rejilla limpia puede calcularse, por la ecuación 3.7. 𝐻 = 𝛽 ( 𝑤 𝑏 ) 4 3 ⁄ ℎ𝑣 · 𝑠𝑒𝑛α (3.7) hv = 𝑉2 2𝑔 Donde: 𝐻 = pérdida de energía, m 𝛽 = factor de forma de las barras 𝛽 = 2,42 para barras rectangulares de caras rectas 𝛽 = 1,67 para barras rectangulares con cara semicircular aguas arriba y abajo 𝛽 = 1,83 para barras rectangulares con cara semicircular aguas arriba 𝛽 = 1,79 para barras circulares 𝑤 = ancho máximo de la sección transversal de las barras, en la dirección de flujo, m 𝑏 = espaciamiento o separación mínima entre las barras, m ℎ𝑣 = altura o energía de velocidad del flujo de aproximación, m α = ángulo de la rejilla con la horizontal. Diseño de las Rejas. 𝐴 (𝑚2 ) = 𝑄 ( 𝑚3 𝑠 ) Vp (m.s−1) x L(mm)+ e (mm) L(mm) x 1 C (3.8) Donde: A: Área de las rejas (m2 ) Q: caudal (m3 . s−1 ) Vp: velocidad de paso a través de la reja (m. s−1 ) L: luz o separación entre barrotes (mm) e: espesor del barrote (mm) C: coeficiente de colmatación, en tanto por uno (30% colmatado) El área debe calcularse para el caudal medio y máximo, con los parámetros indicados en las bases de diseño, adoptándose el mayor valor obtenido. Esta área corresponde a una reja colocada perpendicular a la solera del canal con un cierto ángulo con la vertical, de 45o a 60o , consideraciones para calcular el área o la superficie mojada, tal como se expone en (3.9).

- 12. Tratamiento de Aguas N. Miranda Zea 12 Área mojada de las Rejillas: A. mojada (m2 ) = A (m2) Sen α (3.9) Donde: α: ángulo de inclinación de la reja con la solera del canal El coeficiente C de colmatación de la reja para un grado de suciedad se considera un 30% en este caso C = 0,3. Altura en la zona de la rejilla: P = 𝑄(𝑒+𝐿) (1−C)Vp·L·W (3.10) Donde: P: Altura o profundidad en la zona de rejillas (m). Q: Caudal de aguas residuales (m3 . s−1 ). L: Luz o separación entre barrotes (mm) e: Espesor del barrote (mm) Vp: Velocidad de paso entre las rejas (m. s−1 ) W: Ancho del canal (m) Velocidad de paso entre rejillas Vp = V (𝐿+𝑒) L ( 1 1+𝐶 ) (3.11) V = Q A Donde: Vp: Velocidad de paso del agua en las varillas (m. s−1 )). A: Área útil del canal en la zona de las rejillas (m2 ) L: Luz o espacio entre varillas (m). e: Ancho de cada varilla (m) Numero de barrillas N = W−L e+L (3.12) Donde: N: número de barrillas. W: Ancho del canal en la zona de rejilla (m). L: Luz o espacio entre varillas (m). e: ancho de cada varilla (m)

- 13. Tratamiento de Aguas N. Miranda Zea 13 Figura 3.2 Rejilla inclinada de limpieza manual.

- 14. Tratamiento de Aguas N. Miranda Zea 14 Figura 3.3. Criba de Rejilla inclinada de limpieza manual. Ejemplo 3.4. Diseñar el tamaño de una rejilla fina de limpieza manual, para el canal de ingreso cuyo caudal máximo es de Qmax = 80 L/s, con una velocidad en el canal de Vcanal = 0,7 m/s. Dimensiones del canal: 0,8 x 0,8 m y un borde libre de 30% m. La criba tendrá barrotes de 0,6 cm (6 mm) de ancho y 1,2 cm (12 mm) de separación; con una velocidad de paso en la rejilla de 0,8 m/s. Solución: Sección o área útil del canal en la zona de la rejilla: de (3.8) A (m) = Q (𝑚3. s−1) Vp (m.s−1) ) x L(mm)+ e (mm) L(mm) x 1 C A (m) = 0,08 (𝑚3. s−1) 0,8 (m.s−1 ) x 12(mm)+ 6 (mm) 12(mm) x 1 0,3 = 0,5 m2 Dimensiones del Canal en la zona de rejillas

- 15. Tratamiento de Aguas N. Miranda Zea 15 W = √0,5 = 0,70 m (Ancho del canal en la zona de la rejilla) Velocidad de paso entre rejillas, de (3.11) Vp = V (𝐿+𝑒) L ( 1 1+𝐶 ) Vp = 0,7 ( m s ) (0.012 + 0,006) 0,012 ( 1 1 + 0,3 ) = 0,8 m. s−1 Altura o Profundidad mojada de las rejillas, de (3.10) P = 0,08 (𝑒+𝐿) (1−C)Vp·L·W P = 0,08(0,006+ 0,012) (1−0,3)0,8 · 0,012 · 0,70 = 0,31 m. Profundidad de diseño de la estructura física del canal de las rejillas (Pd) Pd = P (1,3) m Pd = 0,31(1,3) = <0,40 m> Numero de barrillas. N = W−L e+L N = 0,7−0,012 0,006+0,012 = 38,22 < 39 > Barillas. 3.8 Desarenadores En el tratamiento de aguas residuales, el desarenado es la operación en el que se produce una separación por sedimentación diferencial de los sólidos en suspensión de densidad elevada mayor de 2,60 y un tamaño de partícula superior a 0,15-0,2 mm, de compuestos inorgánicos constituidos generalmente por arenas (ver tabla 3.4) y otros productos presentes en el agua residual que impiden la sedimentación de la materia en suspensión de baja densidad, de naturaleza orgánica. Tabla 3.4. Velocidades de sedimentación para diferentes tamaños de arenas a temperatura de 16 °C Diámetro de partícula Velocidad de sedimentación 0,15 mm 40 a 50 m/h 0,20 mm 65 a 75 m/h 0,25 mm 85 a 95 m/h 0,30 mm 105 a 120 m/h Fuente: Escuela de Organización Industrial 2016. Pre tratamiento de aguas.

- 16. Tratamiento de Aguas N. Miranda Zea 16 El estudio teórico del desarenador está relacionado con los fenómenos de sedimentación de partículas granuladas no floculantes. El estudio de las velocidades de sedimentación se puede realizar utilizando las fórmulas de Stokes (en régimen laminar), de Newton (en régimen turbulento) y de Allen (en régimen transitorio). Entre los objetivos importantes de la operación de desarenado, tenemos los siguientes: • Evitar problemas de abrasión en los equipos mecánicos, al tratarse las arenas de compuestos de elevada dureza, aumentando con ello la vida de los diferentes equipos de la PTAR. • Eliminar deposiciones de colmatación en canales y tuberías. • Evitar la integración de sólidos inertes en la línea de tratamiento de lodos. • La no implementación de esta operación, produciría los fangos primarios, depositándose en el fondo de los digestores, dando lugar a operaciones de limpieza engorrosas y el de ocupar volúmenes de lodos interferentes en el circuito de tratamiento del agua residual. En las PTAR, la operación de desarenado se suele instalar a continuación del tratamiento de desbaste, con el fin de eliminar los sólidos en suspensión de densidad elevada, por los graves problemas que estos contaminantes pueden ocasionar a las instalaciones. Algunos criterios para el diseño del desarenador: - Caudal tratado: por unidad de 0,2 a 0,4 m3 /s (a caudal medio) - Carga superficial: 40 a 60 m3 /m2 *h, (a caudal punta) - Tiempo de Retención Hidráulica (TRH): 3 a 5 minutos - Velocidad horizontal: 0,2 a 0,6 m/s (a caudal punta) - Longitud: de 10 a 30 veces la altura de la lámina de agua m. - Ancho: de 0,5 a 2 m. - Altura mínima de la unidad: 0,5 m. - Altura máxima de la unidad: 2,5 m. Acumulación de las arenas en el canal desarenador: El diseño de la base del canal desarenador debe tener una geometría de base parabólica con las dimensiones de: - Ancho = ancho del canal (W) - Altura de la parábola (Hp) = 0,20(P) - El objetivo de la geometría parabólica es para acumular las areniscas sedimentadas.

- 17. Tratamiento de Aguas N. Miranda Zea 17 Figura 3.4. Desarenador de Doble Canal. Figura 3.4. Desarenador Vortex.

- 18. Tratamiento de Aguas N. Miranda Zea 18 Ejemplo 3.5. Diseñe las características de un desarenador, compuesto por dos canales desarenadores en paralelo, para tratar un caudal de aguas residuales de 500 L/s, cuya carga superficial es de 50 m3 /m2 *h. Solución: Caudal para cada canal desarenador Q = 250 L/s. = 0,25 m3 /s Carga superficial Cs = 50 m3 /m2 *h = 0,0139 m/s. Determinar el Área Superficial del canal, desarenador: Q = As · V As = Q Cs As = 0,25 ( m3 s ) 0,0139 ( m s ) = 18,01 m2 Profundidad del canal de desarenador (P): De las recomendaciones P = 1,5 m. Volumen de cada canal desarenador (𝕧): 𝕧 = As · P 𝕧 = 18,01 m2 · 1,5 m = 27 m3 Tiempo de retención hidráulica (Trh): Q = 𝕧 𝑇𝑟ℎ Trh = 𝕧 Q Trh = 27 m3 0,25 m3/s = 108 s. Área transversal del canal desarenador (At): Considerando una velocidad horizontal de V = 0,3 m/s Q = At · V At = Q V At = 0,25 ( m3 s ) 0,3 m/s = 0,833 m2 Determinar el ancho del canal desarenador (W):

- 19. Tratamiento de Aguas N. Miranda Zea 19 W = At P W = 0,833 m2 1,5 m = 0,56 m. Longitud del canal desarenador (L): L = As W L = 18,01 m2 0,56 m = 32,17 m. Generalmente la longitud del canal desarenador, equivale a 20 veces de la profundidad. La base del desarenador debe ser de geometría parabólica con una altura (h) de: h = 0.2(P) 3.9. TRAMPA PARA GRASAS El reactor para atrapar grasas se incluye en sistemas de tratamiento primario de aguas residuales, con el objeto de prevenir el efecto mortal que puedan tener sobre la acción de las bacterias y la sedimentación. En la figura 3.3. se presenta un esquema típico de un separador de grasas. Las grasas y aceites se definen como grupos de sustancias con similares características físicas, así se pueden caracterizar su solubilidad que son determinadas cuantitativamente con freón o hexano. Las grasas y aceites son materiales de origen vegetal, animal e inorgánicos como son los aceites minerales de autopartes. Al petróleo y sus derivados son denominados hidrocarburos o aceites no polares. El ensayo de hidrocarburos consiste, por tanto, en separar la porción no polar de los demás compuestos grasos y hacer su determinación separadamente. El contenido de grasas y aceites en las aguas residuales urbanas puede variar de 25 a 60 mg/L y constituir del 10 a 20% de la DBO y respecto a aguas residuales con residuos industriales generalmente su concentración incrementa. El problema de las cargas de grasas y aceites que se presentan en una planta de tratamiento de aguas residuales, es que estas pueden acumularse en las alcantarillas y en los equipos del PTAR, caso en las bombas que llegan a obstruirse; en los sedimentadores causan problemas de flujo de precipitación debido a la alta concentración de grasas y aceites y consecuentemente se tienen dificultades en el tratamiento de los lodos. En las aguas residuales con carga de grasas y aceites se tienen dificultades para su biodegradación aerobia y en el sistema anaerobio estas son no biodegradables.

- 20. Tratamiento de Aguas N. Miranda Zea 20 Figura 3.4. Bosquejo de un Reactor de Trampa de Grasas y Aceites En el diseño hidráulico de un reactor de trampa de grasas y aceites es necesario evaluar el tiempo de retención adecuado para el propósito propuesto; la distancia entre el flujo de entrada (afluente) y el de la salida (efluente) en el reactor, debe ser adecuado para el caudal del efluente y obtener una apropiada separación diferencial del peso específico frente al agua y no permitir la fuga por la unidad de salida del efluente. Una trampa de grasas es una pequeña cámara de flotación en la cual la grasa flota en la superficie libre del agua y en esta es retenida, mientras que el agua clara de la parte baja es descargada. La entrada o afluente del agua residual, se realiza por debajo de la superficie del agua y la salida del efluente se realiza por el fondo; entre más grande sea el reactor más eficiente

- 21. Tratamiento de Aguas N. Miranda Zea 21 es el sistema, por lo que se diseña con tiempos de retención de 20 a 30 minutos y de un tamaño de volumen mínimo de 3 m3 . El mantenimiento del reactor debe ser continuo para que funcionen adecuadamente y se deben evitarse las cargas hidráulicas súbitas sobre ella ya que esto puede producir una excesiva agitación del contenido en el reactor que impide la retención y flotación de la grasa; y que permita una adecuada descarga por la unidad de salida o efluente. Figura 3.4.1. Bosquejo de un Reactor de Trampa de Grasas y Aceites Ejemplo 3. 6. Datos: Caudal Q = 4L/s Tiempo retención ( ) ( ) 15 min 900 t s = = Diseño: 1. Relación del reactor Largo(L) Ancho(W) = 2 1 L = 2W 2. Volumen (V) 𝕧 = Q(t) Donde: 𝕧 = volumen (m3) Q = caudal (m3/s)

- 22. Tratamiento de Aguas N. Miranda Zea 22 t= tiempo (s) 𝕧 = 4( 𝐿 𝑠 )(900s) 𝕧 = 3600(𝐿) = 3,6 (𝑚3 ) 𝕧 =< 4(𝑚3) > 3. Altura del agua residual (A.R) =(H): Según Normas De diseño H=1m 4. Volumen 𝕧 = (A)(H) 5. Área superficial. A = 𝕧 H A = 4𝑚3 1𝑚 A = 4 m2 6. Relación: Largo(L) Ancho(W) = 2 1 L = 2W A = (L)(W) 4 =2(W2 ) W = 1,5 m Por lo tanto: Largo( ) 3 L m = Ancho (W) = 1,5 m Altura( ) 1 H m = Altura del diseño del reactor (HD)

- 23. Tratamiento de Aguas N. Miranda Zea 23 ( ) 1.30 1(1.30) 1.30 D D H H H m = = = 7. Diseño reactor Largo( ) 3 L m = Ancho( ) 1.5 w m = Altura( ) 1.30 D H m = Diámetro de tuberías sanitarias (): Afluente – Efluente. Se determina en función al caudal: Q = 4L/s = 240 L/min. De tablas, considerando que el flujo en la tubería corresponde al 50%, por lo tanto, el 100% de flujo es de Q = 2(240 L/min) = 480 L/min. Para este flujo en tablas le corresponde una tubería de Diámetro (θ) de: θ = 4 pulgadas. Ver Tablas: Tamaño de tuberías succión versus velocidad de flujo. Robert L. Mott (2008). TABLA.3.1. TAMAÑO DE LA TUBERIA DE SUCCION vs VELOCIDAD DE FLUJO Y VELOCIDAD Velocidad de Flujo (gal/min) Velocidad (pies/s) Tamaño de la Tubería (Calibre 40) Velocidad de Flujo (L/min) Velocidad (m/s) 12 1,89 1½ 45 0,57 25 2,39 2 95 0,73 35 2,34 2½ 130 0,71 50 2,17 3 190 0,66 75 2,43 3½ 285 0,74 125 3,15 4 475 0,96 175 2,80 5 660 0,85 250 2,78 6 950 0,85 500 3,21 8 1 890 0,98 1 000 4,06 10 3 800 1,24 1 250 3,58 12 4 730 1,09 1 750 4,15 14 6 625 1,26 2 500 4,54 16 9 450 1,38 3 500 5,02 18 13 250 1,53 3.10 Mezcladores Rápidos Hidráulicos Con Resalto y Gradiente de Velocidad. En estos módulos la mezcla se logra mediante la turbulencia generada por un resalto hidráulico, o por el paso del agua a través de orificios o pantallas difusoras. Para el diseño de un resalto hidráulico, se utilizan los valores y ecuaciones que se deducen de la (figura 3.5)

- 24. Tratamiento de Aguas N. Miranda Zea 24 Tabla 3.5 Criterios de Diseño para Mezcladores Rápidos Criterio Tiempo de Retención (s) Gradiente de velocidad (s-1 ) AWWA 20 30 40 >40 1 000 900 790 700 Ras 2000 ≤60 500 – 2 000 * Recomendados para mezclados mecánicos Figura 3.5 Esquema de un Resalto Hidráulico *Profundidades conjugadas: 𝐡𝟐 𝐡𝟏 = 𝟏 𝟐 (√𝟏 + 𝟖𝐅𝟏 𝟐 − 𝟏) (3.13) Número de Froude: 𝐅𝟏 = 𝒗𝟏 √𝒈𝒉𝟏 (3.14) • Energía disipada (según Bélanger): hp = (h2−h1)3 4h1h2 (3.15) • Longitud del resalto (según Smetana): L = 6(h2 − h1) (3.16) En (L): Debe tener un angulo de inclinación entre 30° a 45°. Así mismo la longitud del resalto debe ser L= W • Tiempo de mezcla: 𝑡 = 𝐿 𝑣𝑚 (3.17)

- 25. Tratamiento de Aguas N. Miranda Zea 25 • Velocidad media en el resalto: 𝑣𝑚 = 𝑣1+𝑣2 2 (3.18) Donde: ℎ1= profundidad supercrítica, m ℎ2= profundidad subcrítica, m 𝐹1= número de Froude en la zona supercrítica ℎ𝑝= pérdida de energía en el resalto, m 𝐿= longitud del resalto, m 𝑡= tiempo de mezcla, s 𝑣𝑚= velocidad media del flujo, m/s La potencia disipada en el agua se relaciona con las pérdidas de energía mediante: P = γQhp = γhp 𝕧 2 (3.19) Donde: 𝛾= peso específico del agua N/m3 𝕧= volumen del resalto, m3 Remplazando se tiene la gradiente de velocidad: G = √ γhp μt (3.20) Si el resalto se genera mediante un vertedero rectangular sin contracciones, la profundidad supercrítica, ℎ1, se obtiene a partir de la profundidad crítica hc: 𝐡𝐜 = √ 𝐪𝟐 𝐠 𝟑 (3.21) 𝐡𝟏 = √𝟐𝐡𝐜 𝟏.𝟎𝟔+√ 𝐏 𝐡𝐜 +𝟏.𝟓 (3.22) Donde: q= caudal unitario, caudal por unidad de ancho, m2 /s P= altura del vertedero sobre el fondo del canal, m Ejemplo.3.6. Dimensionar el gradiente de velocidad y el tiempo de mezcla de un vertedero rectangular sin contracciones que actúa como mezclador rápido de una planta con las siguientes características: Caudal = 350 L/s; ancho del canal = 0,70 m; altura del vertedero al fondo del canal = 1,50 m; y la viscosidad del agua µ = 1,307 ×10-3 Ns/m2 .

- 26. Tratamiento de Aguas N. Miranda Zea 26 Solución: El caudal por unidad de ancho es: q = 0,350𝑚3 𝑠 ⁄ 0,70 𝑚 = 0,50 𝑚2 𝑠 ⁄ La profundidad crítica será de (3.21): hc = √ (0,50 m2 s ⁄ )2 9,81m s ⁄ 2 3 = 0,294 𝑚 La profundidad supercrítica será de (3.22): h1 = √2 x 0,294 1,06+√ 1,50 0,294 +1,5 = 0,211 La velocidad supercrítica será: v1 = (q/h1) v1 = 0,50m2 s ⁄ 0,211 m = 2,36 𝑚 𝑠 ⁄ El número de Froude será de (3.14): F1 = 2,36 m/s √9,81m s2 × 0,211m ⁄ = 1,64 La profundidad subcrítica será de (3.13): h2 = 0,211𝑚 2 (√1 + 8(1,64)2 − 1) = 0,395 𝑚 La velocidad subcrítica será: v2 = 0,50m2 s ⁄ 0,395m = 1,265 m s ⁄ La pérdida de energía será, de (3.15): hp = (0,395m − 0,211m)3 4 × 0,395m × 0,211m = 0,018m La longitud del resalto será de (3.16):

- 27. Tratamiento de Aguas N. Miranda Zea 27 L = 6(0,395m − 0,211m) = 1,104m La velocidad media será: vm = 2,360 m s ⁄ + 1,265 m s ⁄ 2 = 1,812 m s ⁄ El tiempo de mezcla será: t = 1,104m 1,812m s ⁄ = 0,609 s La gradiente de velocidad será, de (3.20): 𝐺 = √ 9810 𝑁 𝑚3 × 0,018𝑚 ⁄ 1,307 × 10−3𝑁 ∙ 𝑠 𝑚2 × 0,609 𝑠 ⁄ = 471 𝑠−1 3.11. Mezcla Rápida Mecánica. La mezcla rápida es una operación empleada en el tratamiento del agua con el fin de dispersar diferentes sustancias químicas y gases. En plantas de purificación de agua y en los PTAR, el equipo de mezclador rápido tiene el objetivo de dispersar químicos en solución liquida, que son utilizados para un tratamiento del agua, ejemplo un coagulante que se dispersa en solución a través del flujo de agua. La mezcla rápida puede efectuarse mediante turbulencia, provocada por medios hidráulicos o mecánicos, tales como: resaltos hidráulicos en canales, canaletas Parshall, vertederos rectangulares, tuberías de succión de bombas, mezcladores en línea, rejillas difusoras, chorros químicos y tanques con equipo de mezcla rápida. En los mezcladores hidráulicos la mezcla es ejecutada como resultado de la turbulencia que existe en el régimen de flujo; en los reactores mecánicos la mezcla es realizada mediante impulsores rotatorios del tipo de hélice o turbina. (Romero Rojas. 2000). 3.11.1. Mezcladores Rápidos Mecánicos Un mezclado mecánico se realiza en tanques y equipos instalados en el reactor. Los tanques, de mezcla rápida mecánica son generalmente de sección circular o cuadrada. Los mezcladores mecánicos, en general utilizan accesorios de hélices, paletas, turbinas acoplados a un eje de rotación impulsado por un motor electro motriz. Los ejes giran a un número de revoluciones que agita el agua en forma turbulenta generando una mezcla rápida y uniforme del químico a utilizarse.

- 28. Tratamiento de Aguas N. Miranda Zea 28 Las turbinas de flujo axial mueven el líquido paralelamente al eje de impulsor; las de flujo radial mueven perpendicularmente al eje de rotación. Para generar mayor turbulencia en el mezclado en el tanque es recomendable instalar cuatro o más pantallas en las paredes del recipiente, con una relación de un ancho igual a, (Diámetro/10) la décima parte del diámetro del recipiente, para causar la mezcla vertical; sin embargo, en tanques cuadrados generalmente se excluyen los bafles. Ecuaciones para el Diseño - Gradiente De Velocidad El gradiente de velocidad es un parámetro necesario para calcular los requerimientos energéticos de mezcla. Los gradientes de velocidad pueden expresarse mediante las ecuaciones siguientes: • Para mezcladores hidráulicos: T H T gH vT gH G = = = (3.23) • Para mezcladores mecánicos: G = √ P µ 𝕧 (3.24) Donde: G = gradiente de velocidad, s-1 g = aceleración de la gravedad, m/s2 H = pérdida de energía debida a la fricción, m. 𝜈 = viscosidad cinemática del agua, m2 /s 𝕧 = volumen del tanque reactor, m3 T = tiempo de retención, s Según Arboleda, para mezcladores hidráulicos son recomendables las gradientes de velocidad entre 1 000 y 2 000 s 1 − . P = potencia introducida al agua, W. V = volumen del tanque, m3 =viscosidad dinámica del agua, N s/m2 , Kg/ms, Pas. S = peso específico del agua, N/m3 = densidad del agua. Kg/m3 La potencia requerida para establecer condiciones de turbulencia completa en un tanque de mezcla rápida, con RE N > 105 , se puede determinar por la relación siguiente: 5 3 N K P d = (3.25)

- 29. Tratamiento de Aguas N. Miranda Zea 29 Donde: P = potencia requerida, W K = constante = densidad del agua. Kg/m3 d = diámetro del impulsor. m N = velocidad del impulsor. rps El número de Reynolds se expresa por: 2 Re Nd = (3.26) Donde: d = diámetro del impulsor, m N = velocidad del impulsor, revoluciones /s =densidad del agua. Kg/m3 = viscosidad dinámica, N s/m2 , Kg/ms, Pas. s El valor de la constante K depende del tipo, forma y tamaño del impulsor, del número de bafles y demás variables; los valores de K, se exponen en la tabla 3.6; en régimen turbulento, incluyen para diferentes tipos de impulsores, con eje de rotación en el centro del tanque cilíndrico de fondo plano, la profundidad del líquido se debe considerar igual al valor del diámetro del tanque, la elevación del impulsor sobre el fondo del tanque y es igual al valor del diámetro del impulsor; en el tanque debe considerarse 4 bafles sobre sus paredes, cada uno de ancho igual a 1/10 del diámetro del tanque y el diámetro del impulsor es igual a 1/3 del diámetro del tanque. Tabla 3.6 Valores de K para Impulsores en Tanques con Bafles, Régimen Turbulento IMPULSOR K Hélice, pitch cuadrado, 3 aletas Hélice pitch = 2,3 aletas Turbina, 6 aletas planas Turbina, 6 aletas curvas Turbina ventilador, 6 aletas Turbina 6 aletas punta de flecha Turbinas de paletas planas, 2 paletas Turbina de impulsor encerrado, 6 aletas curvas Turbina de impulsor encerrado con estator (sin bafles) 0,32 1,00 6,30 4,80 1,65 4,00 1,70 1,08 1,12 Para optimizar la mezcla rápida para el floculante alumbre, se puede usar la siguiente ecuación:

- 30. Tratamiento de Aguas N. Miranda Zea 30 1,46 6 5.9 10 o GT C = (3.27) Donde: T0 = tiempo óptimo de mezcla rápida. s. C = Concentración del Floculante. mg/L. Criterios De Diseño Según manual de diseño de plantas de tratamientos de aguas de la AWWA, para aguas limpias o para aguas semi turbias, se tiene los siguientes criterios de la tabla 3.7; valores que pueden asumirse para aguas residuales tratadas. Tabla 3.7. Tiempo de Contacto y Gradiente de Velocidad para Mezcla Rápida. Tiempo de Contacto, (s) G, s-1 20 30 40 >40 1000 900 790 700 Para el diseño se consideran los siguientes valores:

- 31. Tratamiento de Aguas N. Miranda Zea 31 Figura 3.6 Dimensionamiento de un Reactor de Mezcla Mecánica NOTA: - Diámetro del impulsor: 3 D d = - Altura del impulsor sobre el fondo: d h = - Ancho de la paleta del impulsor: 5 d W = - Longitud de la paleta del impulsor: 4 d r = - Altura del fluido: D H = - Número de pantallas: 4, montadas verticalmente desde el fondo hasta la superficie. - Ancho de las pantallas: 10 D e =

- 32. Tratamiento de Aguas N. Miranda Zea 32 - Diámetro del disco central: 4 D s = 3.11.2. Mezcla Rápida con Turbina. Ejemplo.3.7. Determinar las dimensiones del mezclador rápido, equipado con una turbina de 6 aletas planas, para una planta de purificación que trata 500 L/s. La dosis óptima del floculante es de 50 mg/L; la temperatura media del agua es de 15o C. Según la ecuación: (3.27) 6 1,46 6 1,46 5.9 10 / 5.9 10 /(50) 19,514 o GT C = = = Se asume valores de la tabla 3.7: 1 1, 000 s G − = 20 o T s = Los valores anteriores de G y T son satisfactorios según la AWWA (Tabla 3.7). El volumen de la cámara será: Q = 0,5 m3 /s Q = 𝕧/𝑡 𝕧 = 0,5x20 = 10 m3 Para una cámara cilíndrica las dimensiones recomendadas son: D H d h W o B r Para el problema planteado se tiene: H = D 𝕧 = 0,5x20 = 10 m3 (ΠD3 ) / 4= 10 m3 D = 2,34 m

- 33. Tratamiento de Aguas N. Miranda Zea 33 El diámetro de la turbina es de: d = (D) / 3 = 0.78 m La potencia requerida, según la ecuación 3.25 es de: G = √ P µ 𝕧 = 𝑟2 P = G2 𝕧 (μ) = (1000)2 𝑥10𝑥1.139𝑥10−3 = 11 390 W Pm = 0,1(P) Considerando un rendimiento del motor del 80% P = (11390) / (0,8x1000) = 14,24 kW Pm = 1,424 kW Pm = Potencia de mezcla rápida Pm = <2Hp> Se utilizará un motor de <2 Hp>. La velocidad de rotación del impulsor es de: N = [(P) / (K ρ d5)]1/3 = [(11 390) / (6,3x1 000x{0.78}5)]1/3 N = 1,84 rps = 110 rpm. Las dimensiones son: H = D = 2.34 m d = (D / 3) = 0,78 W = (d / 5) = (0,78) / (5) = 0,16 m h = d = 0,78 m e = D / 10 = (2,34) / (10) = 0,23 m

- 34. Tratamiento de Aguas N. Miranda Zea 34 IV. TRATAMIENTO PRIMARIO DE AGUAS RESIDUALES. Los procesos que se realizan en el tratamiento primario, son para eliminar los sólidos disueltos y los sólidos en suspensión, en su mayoría integradas por materia orgánica, presentes en el agua residual, la remoción se realiza generalmente por tratamientos hidráulicos, aprovechando la gravedad o por sistemas mecánicos; para el tratamiento hidráulico se aprovecha la gravedad y para sistemas mecánicos se requiere energía externa, en ambos casos con uso de químicos o sin su requerimiento. Los principales procesos físico-químicos que pueden ser incluidos en el tratamiento primario, tenemos la: sedimentación, flotación, coagulación – floculación y filtración. 4.1. Sedimentación primaria El tratamiento del agua residual por sedimentación primaria se realiza para remover los residuos sólidos sedimentables y materia en suspensión para disminuir la concentración de los sólidos suspendidos SST y de la DBO, a velocidades moderadas; la forma de los sedimentadores pueden ser circular, cuadrada a rectangular. Es necesario mencionar que los sedimentadores primarios se exceptúan con frecuencia dentro del diseño para plantas pequeñas de tratamiento. La elección del tipo de sedimentador depende del tamaño de las instalaciones, de las normas emitidas por autoridades nacionales de control, de las condiciones locales, de su ubicación y de la experiencia del ejecutor y del personal de la PTAR. La etapa de sedimentación debe contar por lo menos con dos unidades de sedimentadores, de manera que uno de los sedimentador se encuentra en trabajo y el otro en mantenimiento o de reten, con la finalidad de garantizar la continuidad en el tratamiento. Los parámetros importantes de diseño del sedimentador son dos: La Carga Superficial: Es el caudal de fluido dividido por el área superficial del reactor de sedimentación. Tiempo de Retención: Es volumen del sedimentador dividido por el caudal. Aparte de estos parámetros existen otras, que es función de las características del A.R., que afectan al rendimiento de la sedimentación y uno de los factores básicos es la concentración de los SS.

- 35. Tratamiento de Aguas N. Miranda Zea 35 Figura 4.1.A. Vista de un Sedimentador Circular en un pequeño PTAR En la tabla 4.1 se tienen referencias de diferentes parámetros para el diseño de reactores sedimentadores. Tabla 4.1. Paramentos de diseño de Reactores Rectangulares y Circulares Parámetro Intervalo Valor Típico Tiempo de retención (h) 1,5 a 2,5 2,0 Carga Superficial (m3 /m2 . d) Caudal medio Caudal máximo 32 a 40 80 a 120 35 100 Carga sobre el Vertedor (m3 /m. d) 125 a 500 250 Dimensiones en (m) Reactor Rectangular Profundidad (m) 3 a 6 3,6 Longitud (m) 15 a 90 25 a 40 Ancho (m) 3 a 24 5 a 10 Velocidad de la Rastra 0,6 a 1,2 (m/min) 1,0 Reactor Circular Profundidad (P) (m) 3 a 4,5 3,6 Diámetro (D) (m) 3 a 60 12 a 45 Pendiente del fondo 2 a 8 % 5% Velocidad de la Rastra 0,02 a 0,05 rpm 0,03 Carga superficial (a Caudal punta) 2 a 3 (m3 /m2 · h) 2,5 Tiempo de retención hidráulico (TR.) 1 a 2 (h) 1,5 Carga sobre el vertedero < 40 (m3 /m ·h) Diámetro de la campana deflectora (Dc) 16 a 20 % de (D) 18% de (D)

- 36. Tratamiento de Aguas N. Miranda Zea 36 Fuente: Metcald & Eddy. Inc., y Visitas técnicas de PTAR. 4.2. Sedimentadores Rectangulares En los sedimentadores rectangulares predomina el flujo horizontal del A.R. (a diferencia del flujo radial que se da en sedimentadores circulares). Los sedimentadores rectangulares cuentan con sistemas de recolección de lodos sedimentados, los cuales pueden ser de barredores con cadenas o de puente móvil. En el sistema de sedimentadores rectangulares con barredores, los lodos sedimentados son arrastrados hasta los pozos rectangulares para lodos y en plantas grandes se arrastran los lodos hasta unos canales de fondo transversales, los cuales cuentan con sistemas colectores transversales; los barredores pueden ser de cadena o de tornillo sin fin, que conducen los lodos hasta uno o más pozos dispuestos para la recepción de material sedimentado que posteriormente son transportados mediante bombas a los pozos de recogida de lodos para su posterior tratamiento. Figura 4.2. Trayectorias usuales de flujo observado en reactores de sedimentación rectangulares En las figuras 4.2. se muestran los recorridos usuales de flujo en reactores de sedimentación rectangulares: (a) Flujo ideal, (b) Efecto causado por corrientes de velocidad o estratificación térmica (el A.R. del reactor sedimentador es más caliente que el efluente), (c)

- 37. Tratamiento de Aguas N. Miranda Zea 37 Efecto causado por estratificación térmica (el A.R., del reactor sedimentador es más fría que el efluente, y (d) formación de zonas de circulación torbellino por acción del viento. 4.3. Sedimentadores Circulares El flujo del agua residual (A.R), en los reactores sedimentadores circulares es de tipo radial, a diferencia de los sedimentadores rectangulares de flujo de tipo horizontal. Para lograr el tipo de flujo de tipo radial, el agua residual a tratar se introduce en el sedimentador por la parte cilíndrica central o por la parte de la periferia del sedimentador circular. En el diseño de reactores o tanques circulares con alimentación central, el agua se transporta mediante una tubería suspendida del puente, o embebida en hormigón por debajo de la solera, hasta la parte central del sedimentador. El agua residual se distribuye uniformemente en todas las direcciones adyacentes con ayuda de un vertedero circular ubicado en la zona central del sedimentador. El sedimentador cuenta con un sistema de dos y cuatro brazos que giran lentamente, equipados con barredores en el fondo del reactor para la remoción de lodos y con paletas superficiales para remover las espumas. Los sedimentadores circulares con alimentación perimetral cuentan con un deflector circular suspendido a corta distancia de la pared del reactor formándose un espacio anular por donde se descarga el agua residual en dirección tangencial. El agua residual fluye alrededor del tanque de forma espiral hasta pasar por debajo del deflector por donde sedimentan las partículas de los sólidos en suspensión SS; el agua clarificada se recoge por medio de vertederos colocados a ambos lados de un canal ubicado en la parte central. Tanto las capas de grasa como de espuma quedan retenidas en la superficie del espacio anular.

- 38. Tratamiento de Aguas N. Miranda Zea 38 Figura 4.3. Reactor circular de sedimentación con barredoras de fondo Figura 4.4. Reactores circulares de sedimentación: (a) alimentación central y (b) alimentación perimetral. Las diferentes formas de distribución del flujo del afluente del agua residual y los brazos de las rasquetas de limpieza de lodos, se muestran en la figura 4.3. y figura 4.4.

- 39. Tratamiento de Aguas N. Miranda Zea 39 Figura 4.5. Sedimentador circular con alimentación central: con barredoras de fondo y Purga de sedimentos 4.4. Diseño de Sedimentar Rectangular. Tiempo de retención Por lo general, los reactores de sedimentación primaria se proyectan para proporcionar un tiempo de retención entre 1,5 a 2,5 horas para el caudal medio del agua residual. Los tanques que proporcionan tiempos de retención menores de 0,5 a 1 hora, tienen menor eliminación de sólidos suspendidos y en ocasiones se usan como sedimentadores de tratamiento primario previo a las unidades de tratamiento biológico. En el análisis y diseño de tanque de sedimentación primaria, los efectos de la temperatura no suelen requerir atención especial, sin embargo, en zonas de climas frígidos, los incrementos de la viscosidad del agua producidos por las bajas temperaturas pueden retardar la sedimentación de partículas y consecuentemente, reducir la eficiencia del proceso de separación de sólidos cuando las temperaturas bajen de los 10 °C. Cargas de superficies La adopción de una carga de superficie adecuada depende del tipo de suspensión que se deba sedimentar. La tabla presenta información típica para el diseño de tanques de sedimentación primaria, los efectos de la carga de superficie y del tiempo de retención sobre la eliminación de sólidos suspendidos varían ampliamente en función de las características del

- 40. Tratamiento de Aguas N. Miranda Zea 40 agua residual, de la proporción de sólidos sedimentables y principalmente de la concentración de sólidos. Velocidad de arrastre La velocidad de arrastre es importante en las operaciones de sedimentación, así mismo las fuerzas actuantes sobre las partículas sedimentadas son causadas por la fricción del agua que fluye sobre las mismas y las velocidades horizontales se deben mantener a niveles bajos, de modo que las partículas no sean arrastradas desde el fondo del tanque reactor. La velocidad critica es un parámetro muy importante para dimensionar el diseño del sedimentador, el que es evaluada por la siguiente ecuación que fue desarrollada por Camp, a partir de estudios realizados por Shields (1936): 𝑉𝐻 = [ 8𝑘(𝑠−1)𝑔𝑑 f ]1/2 (4.1) Donde: VH = velocidad horizontal mínima a la cual se inicia el arrastre de partículas. k = constante que depende del tipo de material arrastrado s= peso específico de las partículas g= aceleración de la gravedad d= diámetro de las partículas f= factor de fricción de Darcy – Weisbach. Los valores más comunes de k, son 0,04 para arena unigranular, 0,06 para materia más agregada. El factor de Darcy-Weisbach depende de las características de la superficie sobre la que tiene lugar el flujo y del número de Reynolds, sus valores típicos están entre 0,02 y 0,03; Tanto k y f, son constantes adimensionales. Remoción de la DBO y los SST. La remoción de la DBO y los SST, se expresa por: R = 𝑡 𝑎+𝑏∙𝑡 (4.1.A.) Donde. R = % Porcentaje de remoción. t = Tiempo de retención en el reactor (h). a,b = constantes empíricas.

- 41. Tratamiento de Aguas N. Miranda Zea 41 Constantes empíricas para la ecuación (4.1.A.) Tabla 4.1.B. Constantes Empíricas para la ecuación (4.1.A.) Variable a b DBO 0,0180 0,020 SST 0,0075 0,014 Ejemplo 4.1: Dimensionar un reactor de sedimentación primario de forma rectangular, para un caudal medio diario 12,42 (L/s) o 1 073,09 (m3 /d) para el que se propone una carga de superficie de 35 (m³/m²*d), valor de referencia de la Tabla 4.1. Así mismo evaluar la remoción de la DBO y los SST. Solución. Área superficial del reactor: As = Q/Cs As = 1 036,8 (m3 /d)/35 (m³/m²*d) As = 29,63 (m2 ) Se propone una relación: Largo (L) / ancho (W) de 4 a 1, por lo tanto, se debe determinar el Largo y Ancho del reactor L = 4W As = (L)(W) Ancho: 4(W2 ) = As W = [As / 4]1/2 W = [29,63 (m2 ) / 4]1/2 = 2,72 (m) Largo: L = 4W L = 4(2,72) = 10,90 (m) Por lo tanto, las dimensiones son: Largo (L) = <11 (m)> Ancho (W) = <3 (m)> Cálculo de volumen del reactor sedimentador: Proponiendo una profundidad de 4 metros, el volumen del Sedimentador será. 𝕧 = 3m x 11m x 4m = 132 m³

- 42. Tratamiento de Aguas N. Miranda Zea 42 La nueva carga superficial será: CS = Q/A CS = (1 036,8 (m3 /d)) / (3 m · 11 m) CS = 31,42 (m³/m²· d) Cálculo del tiempo de retención: tr = 𝕧 / Q tr = 132 (m³) / 1 036,8 (m3 /d) tr = 5,30 (h) Cálculo de la velocidad de arrastre: Se tienen los siguientes valores: Constante de cohesión k = 0,05 Gravedad Especifica (s) = 1,25 Aceleración de la gravedad g = 9,8 (m/s2 ) Diámetro de partículas (d) = 100 μm = 100x10 -6 m. Factor de fricción de Darcy-Weisbach f = 0,025. 𝑉𝐻 = [ 8𝑘(𝑠 − 1)𝑔𝑑 f ] 1 2 𝑉𝐻 = [ (8)(0,05)(0,25)(9,8)(100x10−6) 0,025 ]1/2 = 0,063(m/s) Esta velocidad de arrastre (VH) calculada se compara con la velocidad de sedimentación, la cual es igual al caudal dividido entre la sección de flujo o área de sedimentación (As) (4m por 3m o profundidad por ancho) y debe cumplirse la relación de VH>Vs. Velocidad de Sedimentación (Vs): 𝐕𝐬 = 𝐐 A 𝐕𝐬 = 𝟏 𝟎𝟑𝟔,𝟖 (m3/d) (4m x 3m) = 0,001 (m/s) La velocidad de sedimentación, debe ser considerablemente menor que la velocidad de arrastre. Por lo tanto, el material sedimentado no será re-suspendido. Remoción de DBO y SST: De la ecuación y tabla 4.1.A. se tiene la remoción de: Remoción de la DBO= 𝑡 𝑎+𝑏∙𝑡 = 5,30 0,018+0,020 ∙5,30 = 42,74 %

- 43. Tratamiento de Aguas N. Miranda Zea 43 Remoción de SST= 𝑡 𝑎+𝑏∙𝑡 = 5,30 0,0075+0,014 ∙ 5,30 = 64,87 % Ejemplo 4.2. Dimensionar un reactor de sedimentación primario Circunferencial, para caudal punta de 300 L/s y caudal medio de 120 L/s. Para el diseño se asumen los valores de la tabla 4.1. Tiempo de retención: 2 h = 7 200 s. Carga superficial Cs: 2 m3 /m2 ·h Solución: Se seleccionan 02 unidades de reactores. Se tienen: Caudal punta, Qp = 150 L/s = 540 m3 /h Caudal medio Qm = 60 L/s = 216 m3 /h Volumen del reactor (𝕧): 𝕧 = Qp·TR 𝕧 = 0,15 (m3 /s) ·7200(s) = 1 080 m3 Area superficial del reactor (As): As = 𝑄𝑝 𝐶𝑠 As = 540 m3/h 2 m3/m2·h = 270 m2 Profundidad o Altura del reactor (P): P = 𝕧 𝐴𝑠 P = 1 080 m3 270 m2 = 4 m. Diámetro del reactor (D): As = 𝜋 4 𝐷2 D = [ 4 𝜋 𝐴𝑠 ]1/2 = [ 4 𝜋 270 m2 ] 1 2 = 18,55 m Relación: Diámetro / Profundidad (D / P) = (18,55 m) / (4 m) = 4,63

- 44. Tratamiento de Aguas N. Miranda Zea 44 Cumple con los criterios de diseño (tabla 4.1) Carga del Vertedero: Perímetro del Reactor (Pe). (Pe) = 𝜋 · D = 𝜋 18,55 m = 58,25 m Carga sobre el vertedero = (Qp) / (Pe) = (540 m3 /h) / (58,25 m) = 9,27 (m3 / m · h) Cumple con los criterios de diseño (tabla 4.1) valor que es menor al máximo permitido y justifica que existirá succión de lodos. La Pendiente de Fondo del Reactor para Lodos (n) debe ser de: n = 5% 4.5.1. Diseño de un Sedimentador Primario Circular de Flujo Ascendente Sedimentador de flujo ascensional para pequeñas plantas En la figura 4.6 se incluye un tanque de flujo ascensional para pequeñas plantas de tratamiento de aguas residuales. “recomendable para sedimentar SS., de aguas residuales”. Estos reactores permiten extraer lodos sin desocupar el tanque y producen un buen efluente. se diseñan con cargas superficiales de 20 – 40 m/d, tiempo de retención de 2 a 3 horas, cuentan con una base del reactor de forma piramidal con paredes inclinadas a 40o con la horizontal, para asegurar el deslizamiento del lodo hacia el pozo y evacuar los lodos mediante tubería. La tubería del afluente descarga verticalmente en la parte central del reactor a una velocidad mayor a 0,3 m/s para caudal mínimo. El porcentaje de sólidos de sólidos de los lodos del puede ser del 3 al 4% y la reducción de (SS) hasta del 65%.

- 45. Tratamiento de Aguas N. Miranda Zea 45 A, canal efluente: B, tubería visual; C, nivel superior de agua: D, entrada de agua acampanada; G, vertedero perimetral; H, efluente de agua; I con menor lodos; J, pozo de lodos. Figura 4.6 Tanque de Sedimentación primaria de flujo ascendente DISEÑO DE SEDIMENTACIÓN PRIMARIA DE FLUJO ASCENDENTE CON ENSAYOS DE SEDIMENTACION BATCH Los ensayos se realizan en una probeta en un sistema de sedimentación Batch para obtener los datos de diseño para sedimentación de flujo ascendente. Cuando una suspensión concentrada sedimenta, en esta se produce una interferencia entre las trayectorias de velocidad de asentamiento de las partículas y por su cercanía se presenta un desplazamiento ascensional del fluido y posteriormente se produce una sedimentación conocido como sedimentación interferida, que al final forman los lodos sedimentados. En la figura 4.7. se ilustra la localización de la interfaz con respecto al tiempo. A partir de t = 0 se formará una interfaz a alguna profundidad por debajo de la superficie y se origina una zona de líquido clarificado sobre la interfaz. En la zona A – B existe un asentamiento interferido del interfaz líquido – partículas con una sedimentación precoz; entre B y C se presenta la desaceleración o transición hacia la zona de compresión con una velocidad de asentamiento específica (vs). La sedimentación en la zona C – D depende de la compresión del manto de lodos. A medida que el tiempo pasa todas las zonas desaparecen excepto la que contiene líquido clarificado y la de lodos de la zona de compresión y en un reactor de flujo continuo, en cambio, todas las zonas se mantienen. El área de sedimentación requerida para un sistema de flujo continuo de suspensiones concentradas, como la de licores de lodos activados, se determina con base en la capacidad de clarificación y de espesamiento. Para este propósito se pueden utilizar ensayos de sedimentación batch, como los de la figura 4.9.

- 46. Tratamiento de Aguas N. Miranda Zea 46 Figura 4.7 Curva de asentamiento para un ensayo de sedimentación en Batch. La progresión de la sedimentación zonal o másica puede, visualizarse como se indica en la figura 4.8. Figura 4.8. Progresión de sedimentación zonal. Si se empieza con una concentración inicial uniforme Co, a medida que la suspensión se sedimenta surgen dos interfaces; sobre la superior hay una zona de agua clarificada, en tanto que por debajo de la inferior existe una zona de lodo concentrado después de t= t2, ocurre una compactación lenta del lodo hasta que se alcanza el límite final de compactación. Para obtener información para la sedimentación zonal, se realiza un ensayo de asentamiento en una probeta de 1 o 2L y se mide la concentración inicial de la suspensión Co, así como la altura de la interfaz superior Ho, con el tiempo de sedimentación En la figura 4.9 se representan las zonas que ocurrirán en un sedimentador de flujo ascendente, para este tipo de suspensiones. Figura 4.9. Sedimentación de Flujo Ascensional

- 47. Tratamiento de Aguas N. Miranda Zea 47 C.3. Parámetros de Diseño y Dimensionamiento para Flujo Continuo El sedimentador se diseña para proveer el área requerida para clarificación de la suspensión y permitir el espesamiento máximo del lodo. 1 Área requerida para clarificación: 𝐴 = 𝑄𝑜 𝑉𝑠 (4.2) 𝑄𝑜 = 𝑄 (𝐻𝑜− 𝐻𝑢) 𝐻𝑢 (4.3) Dónde: 𝐴 = área superficial de la zona de sedimentación. 𝑄𝑜= tasa de clarificación. 𝑉 𝑠 = velocidad de asentamiento, calculada en la tangente de la curva de asentamiento, tramo AB. 𝐻𝑜= altura inicial de la interfaz en la columna (m). 𝐻𝑢= Altura de la zona de lodos (m). 2. Área requerida para el espesamiento: 𝐴 = 𝑄𝑡𝑢 𝐻𝑜 (4.4.) Dónde: 𝐴 = área superficial requerida para espesamiento del lodo, m2 𝑄 = Caudal del afluente al tanque, m3 /s 𝑡𝑢 = Tiempo requerido para alcanzar la concentración deseada Cu en el espesado, s. La concentración crítica que controla la capacidad de manejo de lodo del tanque, ocurre a la altura H2, donde la concentración es C2 y se considera presente en la zona de transición. Este punto se determina prolongando las tangentes a la sección de sedimentación interferida y a la sección de compresión de la curva de asentamiento hasta su intersección. Por el punto de corte se traza la bisectriz del ángulo formado y se obtiene el punto C2 (figura 4.7). 3. Tiempo para alcanzar la concentración (Cu) del lodo 3.1. Se traza una recta horizontal por la profundidad (Hu), la cual corresponde a la concentración deseada del sólido en el lodo espesado (Cu). La profundidad Hu se puede calcular por la ecuación siguiente: 𝐻𝑢 = 𝐶𝑜𝐻𝑜 𝐶𝑢 (4.5) 3.2. Se traza una tangente a la curva de sedimentación por el punto Cu 3.3. Se traza una recta vertical desde el punto de intersección de la tangente C2 y Hu para determinar el valor de tu (figura 4.7).

- 48. Tratamiento de Aguas N. Miranda Zea 48 Con tu se calcula el valor de A por la ecuación 4.4., el cual corresponde al área requerida para espesamiento. El área del sedimentador se define comparando las áreas requeridas para clarificación y espesamiento; escogiendo la mayor área de los dos. 4. Velocidad de sedimentación (𝑉 𝑠) 𝑉 𝑠 = (𝐻𝑜−𝐻𝑠) 𝑡𝑠 (4.6) Dónde: 𝑡𝑠 = tiempo de sedimentación (hs) en la tangente de sedimentación interferida A-B. 𝐻𝑠 = altura de sedimentación interferida (m) 𝑉 𝑠= Velocidad de sedimentación (m/h) 5. Tasa de rebose o de clarificación (𝑄𝑜) del efluente 𝑄𝑜 = 𝑄(𝐻𝑜−𝐻𝑢) 𝐻𝑜 (4.7) Dónde: 𝑄 = Caudal Afluente al tanque reactor (m3 /d). 𝑄𝑜 = Tasa de rebose (m3 /d) 6. Área superficial del tanque reactor (𝐴𝑅) 𝐴𝑅 = Se “elije” el área mayor entre el área calculada de espesamiento y el área de clarificación (m2 ) 7. Diámetro del tanque reactor Del área superficial elegida para el reactor se tiene el diámetro. 𝐷 = ( 4𝐴 𝜋 ) 1/2 (4.8) 8. Flujo de Sólidos Flujo de Sólidos = 𝐶𝑜𝑄 = (𝐾𝑔/𝑑) (4.9) Dónde: 𝐶𝑜= Concentración inicial de sólidos (𝐾𝑔𝑆𝑆𝑇/𝑚3 ) 𝑄 = Caudal del fluido (m3 /d) 9. Carga de Sólidos Carga de Sólidos = Flujo de sólidos ( Kg d ) Area Elegida (m2) = ( Kg m2d ⁄ ) (4.10) 10. Carga Hidráulica (CH)

- 49. Tratamiento de Aguas N. Miranda Zea 49 CH = Q(m3 d ⁄ ) A(m2) = (m3 m2d ⁄ ) (4.11) 11. Altura del Reactor (Cilindro) (𝐻) Altura cilíndrica del proceso de tratamiento del Agua Residual con flujo ascensional H = Qo(tu)CH Qe (4.12) Qe = Qo(cu−co) cu−ce (4.13) Para una separación de sólidos en suspensión del agua residual al 50 % Ce = Co ∗ 0.5 (4.14) Dónde: 𝐻 = Altura efectiva del reactor parte cilíndrico (m). 𝑄𝑜 = En el afluente m3 /d 𝑄𝑒 = En el efluente m3 /d 𝑐𝑢 = mg SST/L (lodos) 𝑐𝑜 = mg SST/L (afluente) 𝑐𝑒 = mg SST/L (espesado) 𝑡𝑢 = Tiempo requerido para alcanzar la concentración de lodos (cu) 12. Altura del diseño del Reactor Cilíndrico (𝐻𝐷) HD = H(1.25) HD = (m) (4.15) 13. Diámetro de la zona cilíndrica de clarificación (𝐷1) (𝐷1), Es el diámetro (D) del área elegido D1 = D D1 = (m) (4.16) 14. Altura de la zona de clarificación (𝐻1) Es la altura seleccionada H1 = H (4.17) 15. Diámetro de la zona de ingreso del afluente (𝐷2) (𝐷2) Es el diámetro del área no seleccionado. D2 = Do(0.25) (4.18) Dónde: 𝐷0 = Diámetro del área no elegido. 16. Altura de la zona de ingreso del afluente (𝐻2)

- 50. Tratamiento de Aguas N. Miranda Zea 50 H2 = H1(0.75) (4.19) 17. Volumen del Reactor (𝑉𝑅) VR = π 4 D2 H VR = (m3 ) (4.20) 18. Volumen de la zona Cónica para lodos Concentrados (𝑉 𝑐) Fair – Geyer (2000) Vc = π 3 cot2 ∝ (h1 3 − h2 3 ) Vc = (m3 ) (4.21) Dónde: ∝ = Angulo de inclinación del cono (40o – 60o). - Altura total del cono (ℎ1) h1 = H1 h1 = (m) - Altura menor del cono (ℎ2) Es la altura de Instalación para Evaluar los lodos h2 = H1(0.25) h2 = (m) - Diámetro mayor Dc = D Dc = (m) h2 = H1(0.25) 4.5.2. Dimensionamiento del Reactor de Flujo Ascendente. Ejemplo 4.3 En un ensayo de sedimentación para una suspensión de lodo activado, se tiene una concentración inicial de sólidos de 4 000 mg/L, en una probeta de 0,4m de altura, se obtiene la curva de sedimentación de la figura 4.10. Determine el dimensionamiento del sedimentador para producir un lodo con una concentración de 24 000 mg/L, para un caudal de 400 m3 /d, así mismo determine la carga de sólidos y la carga superficial. El % espesado para separar los sólidos en suspensión es del 60%. SOLUCION: Datos: 𝐻𝑜 = 0.4(𝑚) 𝐶𝑜 = 4 000 ( 𝑚𝑔 𝐿 )

- 51. Tratamiento de Aguas N. Miranda Zea 51 𝐶𝑢 = 24 000 ( 𝑚𝑔 𝐿 ) 𝑄 = 400(m3 /𝑑) t1 = 10 min. 1. Trazar la tangente a la sección de sedimentación interferida y a la sección de compresión en la curva de sedimentación (figura 4.10), prolongando hasta que estas se corten. 2. Por el punto de corte trazar la bisectriz del ángulo formado entre las dos tangentes, para determinar el punto medio de la región entre la zona de sedimentación y la zona de compresión, punto 𝐶2 en la curva de sedimentación de la figura 4.10. 3. Calcular la profundidad (𝑯𝒖) para la concentración de sólidos deseada (𝑪𝒖) por la ecuación 4.5. Hu = CoHo cu Hu = (4 000)(0.4𝑚) 24 000 = 0.067(𝑚) Figura 4.10. Determinación del Tiempo (tu) de Residencia en el Reactor 4. Por la ordenada 0,067(m) = 𝐻𝑢, trazar una recta horizontal. 5. Se traza una tangente a la curva de sedimentación 𝑪𝟐, punto medio de la región de asentamiento interferido e inicio del asentamiento por compresión. La intersección con la horizontal Hu y la tangente trazada por C2, determina 𝒕𝒖 , (tiempo requerido para alcanzar la formación de lodos), tener en cuenta la altura de dispersión del agua residual en el tubo interior es de: H2 = H1(0,25) 6. Calcular el área requerida para el espesamiento, mediante la ecuación (4.4). A = Qtu Ho = 400 × 34 1 440 × 0,4 = 23,6(m2) 7. Calcular a velocidad de sedimentación a partir de la tangente en la curva de sedimentación A-B, suponiendo que las partículas presentes en la interfaz son las partículas que hay que remover (figura 4.10) de la ecuación (4.6)

- 52. Tratamiento de Aguas N. Miranda Zea 52 Vs = (Ho−H1) ts H1 y ts, es la tangente de la curva A- B. Vs = (0,4 − 0,25)60 10 = 0,9(m/h) 8. Determinar la tasa de rebose o de clarificación, la cual es proporcional al volumen líquido sobre la zona crítica de lodos. De la ecuación (4.7) Qo = Q(Ho − Hu) Ho = 400 (0.4 − 0,067) 0,4 = 333m3 /d 9. Calcular el área requerida para clarificación por la ecuación (4.2) A = Qo vs = 333 0,9 × 24 = 15,4 m2 10. Determinar el área mayor y viene a ser el área de control del diseño. 23,6 𝑚2 > 15,4𝑚2 De la evaluación se tiene, el área de espesamiento (23,6m2) que es mayor al área de clarificación, que controla el diseño. Por lo tanto, el área superficial del tanque reactor es de: AR = 23,6(m2) 11. Calcular la carga de sólidos o de lodos. De ecuación (4.9) Flujo de sólidos = CoQ = 4 000 × 400 × 10−3 = 1 600 kg/d De la ecuación (4.10) Carga sólidos = Flujo sólidos Area elegida Carga sólidos = 1 600 23, 6 = 67,8 kg /m2 d 12. Calcular la carga hidráulica, de la ecuación (4.11) CH = Q A = 400 23,6 = 16,9m3 /m2 d 13. Altura del Reactor Cilíndrico (H) De la ecuación (4.12) H = Qo(tu)CH Qe De la ecuación (4.13)

- 53. Tratamiento de Aguas N. Miranda Zea 53 Qe = Q(Cu − Co) Cu − Ce Qe = (400)(24 000 − 4 000) 2 4000 − 4 000(0,50) = 363,4 m3 /d H = 400(0,0236)(16,9) 363,4 = 0,44 (𝑚) 14. Altura de diseño del Reactor Cilíndrico (HD) De la ecuación (4.15) HD = H(1,25) HD = (0,44)(1,25) = 0,55(m) 15. Diámetro de la zona cilíndrica de clarificación (𝐷1) De la ecuación (4.16) D1 = D D = ( 4A π ) 1/2 D = [ (23,6)4 π ] 1 2 D1 = 5,48(m) 16. Altura de la zona de clarificación (H1). De (4.17) H1 = H H1 = 0,44(m) 17. Diámetro de la zona de Ingreso de Afluente (D2) De la ecuación (4.18) D2 = Do(0,25) Área no elegida 𝐴𝑜 = 15,4(𝑚2 ) Do = ( 4Ao π ) 1/2 Do = [ 4(15,4) π ] 1/2 = 4,43(𝑚) D2 = (4,43)(0,25) D2 = 1,10(m) 18. Altura de la zona de ingreso del afluente (H2)

- 54. Tratamiento de Aguas N. Miranda Zea 54 De la ecuación (3.18) H2 = H1(0.75) H2 = (0,44)(0,75) H2 = 0,33 (m) 19. Volumen de Reactor Zona Cilíndrica (VR) De la ecuación (3.19) VR = π 4 (5,48)2 (0,44) VR = 10,37(m3 ) 20. Volumen de la zona cónica para lodos Concentrados (VC) De la ecuación (3.20) VC = π 3 cot2 ∝ (h1 3 − h2 3 ) VR = 0,78(m3 ) h1 = 0,44 (m) h2 = 0,44 (0.25) = 0,11(m) VC = π 3 Cot2(60o)(0,44 − 0,11) VC = 3,26(m3 ) BIBLIOGRAFIA - CAP, T.R. (1946). Trans Am. Soc. Engineering Tradement. T, 909, III. - ECKNFELDER, W.W. (1966) Industrial Water Pollution Control. New York Edit. McGraw-Hill. - HAZEN, A. (2000). Purificación de aguas, tratamiento y remoción de aguas residuales. México. Edit. Limusa. - ROMALHO, R.S. (2003). Aguas Residuales. México. Edit. Reverte S.A.