Turbinas Vapor

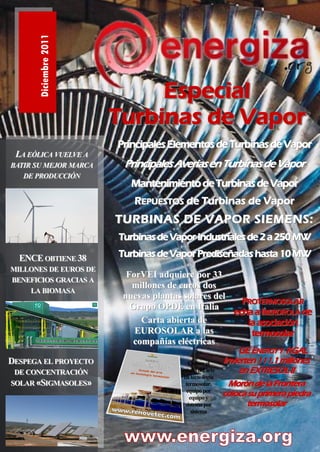

- 1. Principales VaporPrincipales Elementos de Turbinas de Vapor Principales VaporPrincipales Averías en Turbinas de Vapor Mantenimiento VaporMantenimiento de Turbinas de Vapor RREPUESTOSEPUESTOS de Vaporde Turbinas de Vapor TURBINAS DE VAPOR SIEMENS: Turbinas MWTurbinas de Vapor Industriales de 2 a 250 MW Turbinas MWTurbinas de Vapor Prediseñadas hasta 10 MW Diciembre 2011 EspecialEspecial Turbinas VaporTurbinas de Vapor Conoce el estado del arte en tecnología termosolar, equipo por equipo y sistema por sistema LLAA EÓLICAEÓLICA VUELVEVUELVE AA BATIRBATIR SUSU MEJORMEJOR MARCAMARCA DEDE PRODUCCIÓNPRODUCCIÓN DDESPEGAESPEGA ELEL PROYECTOPROYECTO DEDE CONCENTRACIÓNCONCENTRACIÓN SOLARSOLAR «SSIGMASOLESIGMASOLES» PPROTERMOSOLARROTERMOSOLAR echa a IIBERDROLABERDROLA de la asociación termosolartermosolar GE EGE ENERGYNERGY YY KGAL invierten 111,1 millones en EXTRESOL II Morón de la Frontera coloca su primera piedra termosolartermosolar ENCE OBTIENEOBTIENE 38 MILLONESMILLONES DEDE EUROSEUROS DEDE BENEFICIOSBENEFICIOS GRACIASGRACIAS AA LALA BIOMASABIOMASA ForVEI adquiere por 33 millones de euros dos nuevas plantas solares del Grupo ItaliaGrupo OPDE en Italia Carta abierta de EUROSOLAR a las compañías eléctricascompañías eléctricas

- 2. Edición Mensual Año I Diciembre 2011 Edita Dirección Santiago G. Garrido Jefa de Redacción Natalia Fernández Castaño Administración Yolanda Sánchez Colaboradores Alberto López Serrada Alex Lupión Romero Pedro Juan López Rojo Dpto Técnico VEOLIA Alberto Fanjul Carlos Núñez Diseño gráfico Maite Trijueque Programación web Natalia Fernández Diego Martín Contacta con nosotros: TURBINAS VAPORTURBINAS DE VAPOR TURBINAS VAPORTURBINAS DE VAPOR 33 Principales VaporPrincipales Elementos de Turbinas de Vapor 66 Principales VaporPrincipales Averías en Turbinas de Vapor 1010 Mantenimiento de Turbinas de Vapor 1818 Repuestos VaporRepuestos de Turbinas de Vapor 2121 Turbinas de Vapor SIEMENS: 2323 Turbinas MWTurbinas de Vapor Industriales de 2 a 250 MW Turbinas MWTurbinas de Vapor Prediseñadas hasta 10 MW BIOMASABIOMASA La olivarLa Biomasa se hace un hueco en la ley andaluza del olivar 3030 La planta de biomasa de la termosolar de Les Borges, estará concluida en 2012 3131 ENCE obtiene 38 millones de euros de beneficios gracias a la biomasa 3232 EÓLICAEÓLICA La producciónLa EÓLICA vuelve a batir su mejor marca de producción 3434 Sacyr instalará 11 parques eólicos en Extremadura por 300 euros300 millones de euros 3535 FOTOVOLTAICAFOTOVOLTAICA Despega el proyecto de concentración solar «SigmasolesSigmasoles» 3636 El sector FV advierte: Sanchez Galán y Montes confunden interesadamente a la opinión pública 3737 TERMOSOLARTERMOSOLAR GE IIGE Energy y KGAL invierten 111,1 millones en EXTRESOL II 4040 Morón termosolarMorón de la Frontera coloca su primera piedra termosolar 4141 PROTERMOSOLARPROTERMOSOLAR echa termosolarecha a Iberdrola de la asociación termosolar 4242 NOTICIASNOTICIAS ForVEI adquiere por 33 millones de euros dos nuevas plantas solares Italiasolares del grupo OPDE en Italia 4444 Husesolar proyecta construir ocho plantas de biogás en Galicia y Asturiasy Asturias 4646 Gran ACUERDO para fomentar en España los biocarburantes en aviaciónen la aviación 4747 Carta abierta de EUROSOLAR a las compañías eléctricas 4949

- 3. 3 Turbinas de vapor Una turbina de vapor es una turbomáquina motora, que transforma la energía de un flujo de vapor en energía mecánica a través de un intercambio de cantidad de movimiento entre el fluido de trabajo (el vapor) y el rodete, órgano principal de la turbina, que cuenta con palas o álabes los cuales tienen una forma particular para poder realizar el intercambio energético. Las turbinas de vapor están presentes en diversos ciclos de potencia que utilizan un fluido que pueda cambiar de fase, entre éstos el más importante es el Ciclo Rankine, el cual genera el vapor en una caldera, de la cual sale en unas condiciones de elevada temperatura y presión. En la turbina se transforma la energía interna del vapor en energía mecánica que, típicamente, es aprovechada por un generador para producir electricidad. En una turbina se pueden distinguir dos partes, el rotor y el estátor. El rotor está formado por ruedas de álabes unidas al eje y que constituyen la parte móvil de la turbina. El estátor también está formado por álabes, no unidos al eje sino a la carcasa de la turbina. El término turbina de vapor es muy utilizado para referirse a una máquina motora la cual cuenta con un conjuntos de turbinas para transformar la energía del vapor, también al conjunto del rodete y los álabes directores. Primeras turbinas de vapor: Históricamente, las primera turbina de vapor de la que se tiene constancia fue construida por Herón de Alejandría alrededor del año 175 A. C., la cual consistía en un esfera metálica con dos toberas en sus polos y orientadas en el mismo sentido por donde escapaba el vapor. La esfera giraba diametralmente, apoyada sobre la caldera por los conductos de entrada del vapor Hasta 1629 no se tiene constancia de un nuevo diseño independiente de una turbina de vapor, Giovanni Brance utilizo un chorro de vapor para impulsar el giro de una rueda de molino de agua, aunque no logro aplicarlo a ningún uso industrial útil. La primera aplicación industrial para una turbina de vapor fue patentada en Suecia por De Laval en 1878 y consistía en una maquina centrifuga desnatadora que revolucionó la producción de leche, impulsada por vapor. El último impulso para la utilización de las turbinas de vapor con fines industriales y comerciales lo dio Charles Algernon Parsons en 1884, con el diseño y construcción de una Turbinas de vapor

- 4. turbina de vapor de alta velocidad que podía a alcanzar hasta 18.000 rpm. A principios del siglo veinte la mayoría de barcos modernos eran ya equipados con este tipo de motor. Clasificación Existen turbinas de vapor en una gran variedad de tamaños, desde unidades de 1 HP (0.75 kW) usadas para accionar bombas, compresores y otro equipo accionado por flecha, hasta turbinas de 2,000,000 HP (1,500,000 kW) utilizadas para generar electricidad. Hay diversas clasificaciones para las turbinas de vapor modernas, y por ser turbomáquinas son susceptibles a los mismos criterios de clasificación de éstas. La clasificación de las turbinas de vapor puede hacerse según la forma de aprovechamiento de la energía contenida en el flujo de vapor (reacción o acción), según el número de etapas (multietapa o monoetapa), según la dirección del flujo de vapor (axiales o radiales), si existe o no extracción de vapor antes de llegar al escape y por último por la presión de salida del vapor (contrapresión, escape libre o condensación). -Turbina de vapor de reacción: En la turbina de reacción la energía mecánica se obtiene de la aceleración del vapor en expansión. Las turbinas de este tipo cuentan con dos grupos de palas, unas móviles y las otras fijas. Las palas fijas están colocadas de forma que cada par actúa como una boquilla a través de la cual pasa el vapor mientras se expande, llegando a las palas de las turbinas de reacción, que se montan en un tambor que actúa como eje de la turbina. En la turbina de reacción se produce un escalonamiento de velocidad. Este escalonamiento consiste en producir una gran caída de presión en un grupo de toberas y utilizar la velocidad resultante del vapor en tantos grupos de alabes como sea necesario mediante un juego de enderezadores reorientando el vapor de salida de la primera etapa para que entre en un segundo rodete. Se denomina grado de reacción a la fracción de la expansión producida en la corona móvil respecto a la total, un grado de reacción 1 índica que la turbina es de reacción pura, mientras que para el valor cero será una turbina de vapor de acción. 4 Turbinas de vapor

- 5. 5 Turbinas de vapor -Turbina de vapor de acción: Una turbina de vapor de acción con un escalonamiento de velocidad consta fundamentalmente de: -Un distribuidor fijo, compuesto por una o varias toberas, cuya misión es transformar la energía térmica del vapor puesta a su disposición, total (acción), o parcialmente (reacción), en energía cinética. -Una corona móvil, fija sobre un eje, cuyos álabes situados en la periferia tienen por objeto transformar en energía mecánica de rotación, la energía cinética puesta a su disposición. Su funcionamiento consiste en impulsar el vapor a través de las toberas fijas hasta alcanzar las palas, que absorben una parte de la energía cinética del vapor en expansión, lo que hace girar el rotor y con ella el eje al que está unida. Las turbinas de acción habituales tienen varias etapas, en las que la presión va disminuyendo de forma escalonada en cada una de ellas. -Turbina monoetapa: Se utilizan para turbinas de hasta 2 MW de potencia, al ser de más simple construcción son las más robustas y seguras, además de acarrear menores costes de instalación y mantenimiento que las multietapa. -Turbina multietapa: El objetivo de los escalonamientos en la turbina de vapor es disminuir la velocidad del rodete conservando una velocidad de los alabes próxima al valor optimo con relación a la velocidad del chorro de vapor. Si tenemos una presión de vapor muy elevada sin las etapas necesarias, sería necesario que la turbina girase a una velocidad muy alta, que no sería viable mecánicamente por las dimensiones que debería tener el reductor (caja de engranajes que ajustaría la velocidad final del eje a la deseada). Consiguen mejores rendimientos que las monoetapa, además pueden absorber flujos de vapor de mucha mayor presión, por lo que se utilizan para turbinas de alta potencia. Suelen utilizarse turbinas mixtas, con las primeras etapas de acción y las finales de reacción. -Turbina de flujo axial: Es el método más utilizado, el paso de vapor se realiza siguiendo un cono que tiene el mismo eje que la turbina. -Turbina de flujo radial: El paso de vapor se realiza siguiendo todas las direcciones perpendiculares al eje de la turbina. -Turbina con extracción de vapor: Se realiza en etapas de alta presión, enviando parte del vapor de vuelta a la caldera para sobrecalentarlo y reenviarlo a etapas intermedias. En algunas ocasiones el vapor también puede ser extraído de alguna etapa para derivarlo a otros procesos industriales. -Turbina de contrapresión: La presión del vapor a la salida de la turbina es superior a la atmosférica, suele estar conectado a un condensador inicial que condensa al vapor, obteniéndose agua caliente o sobrecalentada, que permite su aprovechamiento térmico posterior. -Turbinas de condensación: El vapor sale aúna presión inferior a la atmosférica, en este diseño existe un mayor aprovechamiento energético que a contrapresión, se obtiene agua de refrigeración de su condensación. Este diseño se utiliza en turbinas de gran potencia que buscan un alto rendimiento.

- 6. 6 Turbinas de vapor L a turbina se compone de tres partes principales: -El cuerpo del rotor, que contiene las coronas giratorias de alabes. -La carcasa, conteniendo las coronas fijas de toberas. -Alabes. Además, tiene una serie de elementos estructurales, mecánicos y auxiliares, como son cojinetes, válvulas de regulación, sistema de lubricación, sistema de refrigeración, virador, sistema de control, sistema de extracción de vahos, de aceite de control y sistema de sellado del vapor. El rotor: El rotor de una turbina de acción es de acero fundido con ciertas cantidades de Níquel o cromo para darle tenacidad al rotor, y es de diámetro aproximadamente uniforme. Normalmente las ruedas donde se colocan los alabes se acoplan en caliente al rotor. También se pueden fabricar haciendo de una sola pieza forjada al rotor, maquinando las ranuras necesarias para colocar los alabes. Los alabes se realizan de aceros inoxidables, aleaciones de cromo-hierro, con las curvaturas de diseño según los ángulos de salida de vapor y las velocidades necesarias. Son criticas las últimas etapas por la Principales Elementos de Turbinas de Vapor rotor acoplamiento con el alternador entrada de vapor estator salida de vapor

- 7. 7 Turbinas de vapor posibilidad de existencia de partículas de agua que erosionarían a los alabes. Por ello se fija una cinta de metal satélite soldado con soldadura de plata en el borde de ataque de cada alabe para retardar la erosión. La carcasa: La carcasa se divide en dos partes: la parte inferior, unida a la bancada y la parte superior, desmontable para el acceso al rotor. Ambas contienen las coronas fijas de toberas o alabes fijos. Las carcasas se realizan de hierro, acero o de aleaciones de este, dependiendo de la temperatura de trabajo, obviamente las partes de la carcasa de la parte de alta presión son de materiales más resistentes que en la parte del escape. La humedad máxima debe ser de un 10% para las últimas etapas. Normalmente se encuentra recubierta por una manta aislante que disminuye la radiación de calor al exterior, evitando que el vapor se enfríe y pierda energía disminuyendo el rendimiento de la turbina. Esta manta aislante suele estar recubierta de una tela impermeable que evita su degradación y permite desmontarla con mayor facilidad. Alabes: Los alabes fijos y móviles se colocan en ranuras alrededor del rotor y carcasa. Los alabes se pueden asegurar solos o en grupos, fijándolos a su posición por medio de un pequeño seguro, en forma perno, o mediante remaches. Los extremos de los alabes se fijan en un anillo donde se remachan, y los más largos a menudo se amarran entre si con alambres o barras en uno o dos lugares intermedios, para darles rigidez. Válvula de regulación: Regula el caudal de entrada a la turbina, siendo de los elementos más importantes de la turbina de vapor. Es accionada hidráulicamente con la ayuda de un grupo de presión de aceite (aceite de control) o neumáticamente. Forma parte de dos lazos de control: el lazo que controla la velocidad de la turbina y el lazo que controla la carga o potencia de la turbina. Cojinetes de apoyo, de bancada o radiales: Sobre ellos gira el rotor. Suelen ser de un material blando, y recubiertos de una capa lubricante que disminuya la fricción. Son elementos de desgaste, que deben ser sustituidos periódicamente, bien con una frecuencia establecida si su coste es bajo respecto de su producción, o bien por observación de su superficie y cambio cuando se encuentren en un estado deficiente. Cojinete de empuje o axial: El cojinete axial, o de empuje impide el

- 8. 8 Turbinas de vapor desplazamiento del rotor en la dirección del eje, evitando que el empuje axial que sufre el eje por el efecto del vapor repercuta en el reductor, dañándolo seriamente. No se encuentra en contacto con el eje si no que hace tope con un disco que forma parte solidaria con el eje. El cojinete está construido en un material blando y recubierto por una capa de material que disminuya la fricción entre el disco y el cojinete. Además, debe encontrarse convenientemente lubricado. Para comprobar el estado de ese cojinete, además de la medida de la temperatura y de las vibraciones del eje, se mide de forma constante el desplazamiento axial. Si se excede el límite permitido, el sistema de control provoca la parada de la turbina o impide que esta complete su puesta en marcha. Sistema de lubricación: Proporciona el fluido lubricante, generalmente aceite. Para asegurar la circulación del aceite en todo momento el sistema suele estar equipado con tres bombas: Bomba mecánica principal: Esta acoplada al eje de la turbina, de forma que siempre que este girando la turbina está girando la bomba, asegurándose así la presión de bombeo mejor que con una bomba eléctrica. No obstante, en los arranques esta bomba no da presión suficiente, por lo que es necesario que el equipo tenga al menos una bomba adicional Bomba auxiliar: Se utiliza exclusivamente en los arranques, y sirve para asegurar la correcta presión de aceite hasta que la bomba mecánica puede realizar este servicio. Se conecta antes del arranque de la turbina y se desconecta a unas revoluciones determinadas durante el arranque, cambiándose automáticamente de la bomba auxiliar a la bomba principal. También se conecta durante las paradas de la turbina. Bomba de emergencia: Si se produce un problema de suministro eléctrico en la planta, esta queda sin tensión, durante la parada habría un momento en que las turbina se quedaría sin lubricación, ya que la bomba auxiliar no tendría tensión. Para evitar este problema, las turbinas suelen ir equipadas con una bomba de emergencia que funciona con corriente continua proveniente de un sistema de baterías. Sistema de extracción de vahos: El depósito de aceite suele estar a presión inferior a la atmosférica para facilitar la extracción de vapores de aceite y dificultar una posible fuga de aceite al exterior. Para conseguir este vacío, el sistema de lubricación suele ir equipado con un extractor.

- 9. 9 Turbinas de vapor Sistema de refrigeración de aceite: El aceite en su recorrido de lubricación se calienta modificando su viscosidad, y por tanto, sus características lubricantes, llegando a degradarse si el calor es excesivo. Para evitarlo, el sistema de lubricación dispone de unos intercambiadores que enfrían el aceite, estos intercambiadores pueden ser aire-aceite, de forma que el calor del aceite se evacua a la atmósfera, o agua-aceite, de forma que el calor se transfiere al circuito cerrado de refrigeración con agua de la planta. Sistema de aceite de control: Cuando la válvula de regulación se acciona oleo hidráulicamente el conjunto de turbina va equipado con un grupo de presión para el circuito de aceite de control. Este, debe mantener la presión normalmente entre los 50 y los 200 bares de presión hidráulica. El sistema de control gobierna la válvula de salida del grupo, que hace llegar al aceite hasta la válvula de regulación de entrada de vapor con la presión adecuada. Sistema de sellado de vapor: Las turbinas de vapor están equipadas con sellos de carbón, que se ajustan al eje, y/o con laberintos de vapor. Con esto se consigue evitar que el vapor salga a la atmósfera y disminuyan la eficiencia térmica de la turbina. Virador: El sistema virador consiste en un motor eléctrico o hidráulico (normalmente el segundo) que hace girar lentamente la turbina cuando no está en funcionamiento. Esto evita que el rotor se curve, debido a su propio peso o por expansión térmica, en parada. La velocidad de este sistema es muy baja (varios minutos para completar un giro completo de turbina), pero se vuelve esencial para asegurar la correcta rectitud del rotor. Si por alguna razón este sistema se detiene (avería del rotor, avería de la turbina, inspección interna con desmontaje) es necesario asegurar que, antes de arrancar, estará girando varias horas con el sistema virador. Compensador: Es el elemento de unión entre la salida de la turbina y el resto de la instalación (generalmente las tuberías que conducen al condensador o el propio condensador). Ya que la carcasa de la turbina sufre grandes cambios de temperatura, este elemento de unión es imprescindible para controlar y amortiguar el efecto de dilataciones y contracciones. Compensador salida turbina

- 10. 10 Turbinas de vapor I gual que sucede en otras máquinas térmicas, detrás de cada avería grave suele haber una negligencia de operación o de mantenimiento, ya que las turbinas suelen ser equipos diseñados a prueba de operadores. Los principales problemas que pueden presentarse en una turbina de vapor se indican a continuación: ALTO NIVEL DE VIBRACIONES DESPLAZAMIENTO EXCESIVO DEL ROTOR POR MAL ESTADO DEL COJINETE DE EMPUJE O AXIAL FALLOS DIVERSOS DE LA INSTRUMENTACIÓN VIBRACIÓN EN REDUCTOR O ALTERNADOR FUGA DE VAPOR FUNCIONAMIENTO INCORRECTO DE LA VÁLVULA DE CONTROL DIFICULTAD O IMPOSIBILIDAD DE LA SINCRONIZACIÓN BLOQUEO DEL ROTOR POR CURVATURA DEL EJE GRIPAJE DEL ROTOR Principales Averías en Turbinas de Vapor

- 11. 11 Turbinas de vapor Vibración en Turbinas de Vapor La vibración en una turbina de vapor no es una avería en sí misma, sino un síntoma de un problema que existe en la máquina y que pude derivar en graves consecuencias. Por esta razón, las turbinas de vapor están especialmente protegidas para detectar un alto nivel de vibraciones y provocar la parada ésta antes de que lleguen a producirse graves daños. La vibración tiene muy diversas causas, por lo que cuando se presenta es hace necesario estudiar cuál de ellas está provocando el fenómeno, para, por supuesto, corregirlo. La vibración se hace especialmente evidente durante el proceso de arranque, ya que durante este periodo se atraviesan una o varias velocidades críticas de la turbina, velocidades en las que la vibración, por resonancia molecular, se ve notablemente amplificada. Es un error muy habitual no estudiar y corregir el problema que está provocando ese anormalmente alto nivel de vibraciones y limitarse a tomar alguna medida puntual que facilite el arranque; los daños que pueden producirse pueden llegar a ser muy altos. Normalmente, detrás de una avería grave de turbina suele estar una negligencia grave de operación y/o mantenimiento. Las causas más habituales que provocan un alto nivel de vibración son las siguientes: -Mal estado de los sensores de vibración o de las tarjetas acondicionadoras de señal. Es posible que lo que estemos considerando como una vibración sea en realidad una falsa señal, que tenga como origen el mal funcionamiento del sensor encargado de detectarlo. Cuando se produce un disparo por altas vibraciones es conveniente estudiar detenidamente la gráfica de vibraciones del sensor que ha provocado el disparo del periodo anterior a éste (quizás 2-4 horas antes). Una indicación del mal estado de un sensor suele ser que el aumento de vibración no se produce de forma gradual, sino que en la gráfica se refleja un aumento momentáneo muy alto de la vibración. Mecánicamente es muy difícil que este fenómeno se produzca (el aumento instantáneo del nivel de vibración), por lo que si esto se observa, probablemente sea debido a una señal espúrea provocada por el mal estado del sensor o por la influencia de un elemento externo que está provocando una alteración en la medición. -Desalineación entre turbina y caja de engranajes des multiplicadora (reductor). Es la causa de al menos el 20% de los casos de altos niveles de vibración en turbina. A pesar de que el acoplamiento es elástico y en teoría soporta cierta desalineación, casi todos los fabricantes de acoplamientos elásticos recomiendan alinear éste como si fuera un acoplamiento rígido. Es importante respetar las tolerancias indicadas por los fabricantes, tanto horizontales como verticales, con el reductor. También hay que tener en cuenta que la alineación en caliente y en frío puede variar. Por ello, es necesario realizar una alineación inicial en frío, preferentemente con un alineador láser (por su precisión), y realizar después una alineación en caliente para ver la variación. Si en esta segunda es necesario corregir algo, es conveniente anotar la desalineación que es necesario dejar en frío (en el eje horizontal y/o en el eje vertical) por si en el futuro hay que realizar un desmontaje y es necesario repetir estas alineaciones. -Mal estado del acoplamiento elástico entre turbina y des multiplicador. Es conveniente realizar una inspección visual periódica del

- 12. 12 Turbinas de vapor acoplamiento (al menos una vez al año) y vigilar sobre todo la evolución de las vibraciones. -Mal estado del acoplamiento des multiplicador-alternador. Este es un caso típico de vibración inducida por un equipo externo a la turbina pero unido a ésta. La vibración no es realmente de la turbina, sino que proviene de una causa externa. Igual que en el caso anterior, es conveniente realizar inspecciones visuales periódicas del acoplamiento y vigilar la evolución del nivel de vibración. -Vibración del alternador o del des multiplicador, que se transmite a la turbina. Es otro caso de vibración detectada en la turbina pero proveniente de un equipo externo a ésta. La vibración en el alternador o en des multiplicador se verá más adelante. -Problema en la lubricación de los cojinetes, que hace que el aceite de lubricación no llegue correctamente (en caudal o en presión) a dichos cojinetes. Hay que diferenciar los problemas relacionados con caudal y presión con los problemas relacionados con la calidad del aceite. En referencia a los primeros, la obstrucción de los conductos por los que circula el aceite, el mal estado de los filtros y una avería en las bombas de lubricación (recordemos que una turbina suele llevar varias: una bomba mecánica cuya fuerza motriz la proporciona el propio eje de la turbina; una bomba de pre lubricación, eléctrica, para arranques; y una bomba de emergencia, que se pone en marcha ante un fallo eléctrico). Al ser la cantidad de aceite insuficiente, la posición del eje y el cojinete varían de forma cíclica, dando lugar a la vibración. En casos más graves, el eje y el cojinete se tocan sin película lubricante, que provoca una degradación del eje de forma bastante rápida. -Mala calidad del aceite. El aceite lubricante, con el tiempo, pierde algunas de sus propiedades por degradación de sus aditivos y se contamina con partículas metálicas y con agua. La presencia de agua, de espumas, la variabilidad de la viscosidad con la temperatura, el cambio de viscosidad en un aceite degradado suelen ser las causas que están detrás de una vibración provocada por la mala calidad del aceite. De ellas, es la presencia de agua la más habitual, por lo que el análisis periódico del aceite, el purgado de agua y la reparación de la causa que hace que el agua entre en el circuito de lubricación son las mejores medidas preventivas. -Mal estado de cojinetes. Los tres cojinetes de los que suele disponer una turbina de vapor de las usadas en plantas de cogeneración (delantero, trasero o de empuje o axial) sufren un desgaste con el tiempo, aún con una lubricación perfecta. Estos cojinetes están recubiertos de una capa de material antifricción, que es la que se pierde. Por esta razón, es necesario medir periódicamente las holguras entre eje y cojinetes, y el desplazamiento del eje, para comprobar que los cojinetes aún están en condiciones de permitir un funcionamiento correcto de la turbina. Estas tolerancias están indicadas siempre en el libro de operación y mantenimiento que el fabricante entrega, y es necesario respetar los intervalos de medida de estas holguras y el cambio si esta comprobación revela la existencia de un problema. El adecuado mantenimiento del sistema de lubricación contribuye de una manera innegable a alargar la vida de estos cojinetes, y de la misma forma, un mantenimiento incorrecto del aceite, sus

- 13. 13 Turbinas de vapor presiones y sus caudales provocan una degradación acelerada de éstos. -Mal estado del eje en la zona del cojinete. Si una turbina ha estado funcionando con el aceite en mal estado, o con una lubricación deficiente, es posible que sus cojinetes estén en mal estado, pero también es posible que hayan terminado por afectar al eje. Si uno y otro rozan en algún momento, es posible que este último presente arañazos o marcas que provocarán vibraciones y pueden dañar el nuevo cojinete. En caso de detectarse daños en el eje, es necesario repararlos, con un lijado, un rectificado in-situ o en taller, aporte de material, etc. La mejor forma de prevenir este daño es análisis periódico de la calidad del aceite, su sustitución en caso necesario, el adecuado mantenimiento del sistema de lubricación, y la sustitución del cojinete cuando se detecta que la holgura supera los límites indicados por el fabricante o cuando una inspección visual de éste así lo aconseja. -Desequilibrio del rotor por suciedad o incrustaciones en álabes. El desequilibro es la causa más habitual de vibraciones en máquinas rotativas, representando aproximadamente un 40% de los casos de vibración. Un tratamiento químico inadecuado del agua de caldera y del vapor que impulsa la turbina termina dañando no solo ésta, sino también el ciclo agua-vapor y la propia caldera. El tratamiento químico del agua de caldera es tan importante como el control del aceite de lubricación: sin estos dos puntos Cojinete radial o de apoyo en mal estado, con marcas de roce metalmetal--metal entre el eje cojineteeje y el cojinete

- 14. 14 Turbinas de vapor perfectamente resueltos es imposible mantener adecuadamente una instalación de cogeneración equipada con una turbina de vapor. El primer problema que se manifestará por un tratamiento químico inadecuado será la presencia de partículas extrañas depositadas en los álabes de la turbina. Como esta deposición no se hará nunca por igual en todos los elementos rotativos, el rotor presentará un desequilibrio que se traducirá en alto nivel de vibraciones. Las incrustaciones en los álabes de la turbina pueden estar provocadas por niveles inadecuados de carbonatos, sílice, hierro, sodio u otros metales. Para eliminarlas, será necesaria una limpieza de los álabes, que en ocasiones severas puede significar un chorreado de éste. Posteriormente a la limpieza, será necesario realizar un equilibrado dinámico de la turbina. -Desequilibrio en el rotor por rotura de un álabe. No es frecuente, pero si una partícula extraña entra la turbina y golpea un álabe puede provocar una pérdida de material o un daño que afectará al equilibrado del rotor. Para evitarlo, se colocan unos filtros que retienen objetos de cierto tamaño que puedan estar en circulación por las tuberías de vapor. Si este filtro está dañado o se ha retirado, partículas grandes podrían dañar los álabes. La reparación significa sustituir los álabes dañados, realizar una limpieza interior de la turbina y equilibrar. Se trata de una avería cara. Para evitarla, hay que asegurarse de que no puede desprenderse ningún elemento que pueda estar en circulación por las tuberías de

- 15. 15 Turbinas de vapor vapor y que el filtro de vapor se encuentra en condiciones de realizar perfectamente su función. Es conveniente realizar inspecciones visuales con la un boroscopio o endoscopio, para poder observar el estado de la superficie de los álabes sin necesidad de desmontar la carcasa de la turbina. (Ver apartado dedicado al mantenimiento predictivo) En otras ocasiones el daño en álabes puede estar provocado por roce entre éstos y partes fijas de la turbina. En estos casos el origen del fallo pudo ser el mal estado de cojinetes de apoyo o de empuje que hicieron que la posición del eje rotor estuviera fuera de su especificación. El síntoma que revela que está habiendo un problema es un alto nivel de vibración. Si se detecta un nivel de vibración elevado y aún así se mantiene la turbina en marcha, se está dejando la puerta abierta a que se produzca este grave fallo. -Desequilibrio en rotor por mal equilibrado dinámico, o por pérdida o daño en algún elemento que gira (tornillos, arandelas, tuercas). El desequilibrio puede ser un fallo de origen (el equilibrado inicial de la turbina fue deficiente) o puede ser un fallo sobrevenido. En ese segundo caso, es importante que al efectuar reparaciones en el rotor de la turbina no quede ningún elemento sin montar o montado de forma inadecuada. Es incluso conveniente numerar los tornillos y arandelas que se desmontan para montarlos exactamente igual. Si es el eje el que está dañado, hay que reparar el daño aportando material, rectificando, limpiando, lijando, etc. Es conveniente tener un espectro de vibraciones desde la puesta en servicio del equipo. Este primer espectro será de gran utilidad, y siempre será una referencia para saber si hay problema inicial o sobrevenido. Curvatura del rotor debido a una parada en caliente con el sistema virador parado. Las turbinas de vapor están equipadas con un sistema virador que facilita que el eje no se curve cuando está caliente. La misión de este sistema es redistribuir los pesos uniformemente sobre el eje de rotación, y evitar curvaturas que desequilibrarían el rotor. Si la turbina se para en caliente y el sistema virador no entra en marcha es posible que el eje se curve hacia arriba. El problema se detecta siempre al intentar arrancar, y comprobar que el nivel de vibración es más alto del permitido. Si es así, la solución más adecuada es mantener la turbina girando sin carga y a una velocidad inferior a la nominal durante varias horas. Transcurrido ese tiempo, si ésta es la causa del problema, la vibración habrá desaparecido y volverá a valores normales. -Eje curvado de forma permanente. El eje puede estar curvado de forma permanente, es decir, con una deformación no recuperable siguiendo el procedimiento indicado en el apartado anterior. No es fácil que esto suceda después de la puesta en marcha inicial de la turbina, y habitualmente se debe a un fallo preexistente, y que proviene del proceso de fabricación. Es habitual que el equilibrado dinámico haya enmascarado el problema, aunque en el espectro inicial de vibración, el que es recomendable realizar el inicio de la operación del equipo, es seguro que estará presente. -Fisura en el eje. En ocasiones, un defecto superficial del eje avanza y termina convirtiéndose en una fisura o grieta, que provoca un desequilibrio en el eje. Puede ocurrir por un defecto de fabricación del eje (lo más habitual) o puede estar relacionado con corrosiones que el rotor puede estar

- 16. 16 Turbinas de vapor sufriendo. Cuando esto ocurre, se detecta a través del análisis de vibraciones, y en la mayoría de los casos son visibles a simple vista o con ayuda de algún elemento de aumento. La solución suele ser cambiar el eje del rotor, aunque en algunos casos es posible la reparación en empresas especializadas en este tipo de trabajos en metales especiales, mediante saneamiento, aportación de material, rectificado y tratamiento de alivio de tensiones. Será necesario volver a realizar un equilibrado del eje. Como medida preventiva para evitar corrosiones que convierten un defecto superficial en una grieta o fisura, está el control químico del vapor a turbina. -Corrosión o incrustaciones en el eje, álabes, etc. Si el acondicionamiento del vapor no ha sido el adecuado, pueden producirse corrosiones en los álabes o deposiciones de materiales extraños a la turbina en éstos. Estas incrustaciones y corrosiones desequilibran la turbina al modificar el reparto de pesos a lo largo del eje de rotación. Cuando esto se produce la solución es la limpieza del conjunto rotor por chorreado o por limpieza mecánica. Habitualmente hay que extraer el rotor y realizar esta limpieza fuera de la turbina. En caso de incrustación, es conveniente tomar muestras de los materiales depositados y analizarlos, para conocer el origen de las partículas extrañas y tomar las medidas correctoras oportunas. Una vez limpiado el eje, será necesario equilibrarlo de nuevo. La mejor medida preventiva es realizar un cuidadoso control químico en el agua de aportación, en el desgasificador, en los condensados, en el agua del calderín y en el vapor. -Presencia de agua o partículas en el vapor. Si el vapor a la entrada a turbina tiene partículas de agua líquida, el choque de las gotas contra la turbina puede provocar vibraciones y desequilibrios. El vapor puede contener agua líquida por fallo en el sobrecalentamiento, por una atemperación excesiva, porque la válvula de atemperación esté en mal estado, o porque en el camino entre la válvula de atemperación y la entrada a turbina sufra un enfriamiento anormal. Si esto se produce es necesario detectarlo y corregirlo cuando antes, pues provocará una erosión en los álabes de la turbina, y se dañarán. El análisis de vibración y las inspecciones boroscópicas ayudarán en la tarea de detección temprana del problema. La solución consiste inevitablemente en corregir el problema que esté causando la presencia de agua en el vapor. -Defecto en la bancada. Una bancada mal diseñada o mal ejecutada pueden provocar vibración. Cuando se detecta una vibración, es conveniente en primer lugar verificar el estado de la bancada, intentando descubrir grietas, falta de material, etc. Si la vibración está presente desde la puesta en marcha y se han descartado otras causas, es muy probable que el problema esté relacionado con el diseño o con la ejecución de la bancada. La solución, en este caso, será revisar el diseño de la bancada, y si es éste es correcto, volver a ejecutarla. -Defecto en la sujeción a la bancada. A pesar de que la bancada pueda estar bien ejecutada, la turbina puede no estar convenientemente sujeta a esta. Esto puede ocurrir porque los tornillos de sujeción no tengan el par de apriete apropiado o porque los tornillos no anclen correctamente a la bancada. Este fallo es mucho más habitual de lo que pueda parecer. Algunos autores denominan a este fallo ‘pedestal cojo’, y el análisis de vibración revela este fallo con relativa facilidad. Cuando este problema ocurre, se observa que aflojando uno de los tornillos de sujeción (el

- 17. 17 Turbinas de vapor que causa el problema) el nivel de vibraciones extrañamente disminuye. -Tensión de tuberías de vapor. Si el alineamiento de tuberías no es perfecto o no se han considerado correctamente los efectos térmicos de la dilatación, pueden provocarse tensiones en tuberías que hagan que se ejerza una fuerza extraña sobre la carcasa de la turbina. Estas fuerzas pueden provocar vibraciones, entre otras cosas. La tubería de entrada de vapor en turbinas pequeñas suele ser flexible, y la salida suele ir equipada con un compensador que une la carcasa de la turbina a la tubería de salida. Para comprobar si existe algún problema en este sentido, es conveniente soltar las tuberías de entrada y salida y comprobar cuál es su posición natural sin estar unidas a la turbina.

- 18. 18 Turbinas de vapor MANTENIMIENTO PROGRAMADO Una turbina de vapor es un equipo especialmente agradecido con el mantenimiento preventivo. Al ser un equipo en general bien conocido (es la máquina térmica más antigua), los fabricantes suelen haber resuelto ya la mayor parte de sus problemas de diseño. Por tanto, una operación cuidadosa y un adecuado plan de mantenimiento programado se traducen necesariamente en una alta disponibilidad. Mantenimiento Operativo Diario Comprobación de alarmas y avisos. Vigilancia de parámetros (niveles de vibración, revoluciones, temperaturas de entrada y salida del vapor, presiones de entrada y salida, presión, temperatura y caudal de aceite de lubricación, presión de vacío del depósito de aceite de lubricación, comprobación de nivel de aceite, presión diferencial de filtros, entre otros). Inspección visual de la turbina y sus auxiliares (fugas de aceite, fugas de vapor, fugas de agua de refrigeración, ruidos y vibraciones anormales, registro de indicadores visuales). Mantenimiento Quincenal Inspección visual de la turbina. Inspección de fugas de aceite. Limpieza de aceite (si procede). Comprobación del nivel de aceite. Inspección de fugas de vapor. Inspección de fugas de agua de refrigeración. Lectura de vibraciones (amplitud). Inspección visual de la bancada. Purga de agua del aceite de lubricación. Inspección visual del grupo hidráulico de aceite de control. Inspección visual del sistema de eliminación de vahos. Tareas de mantenimiento de carácter mensual Muestra de aceite para análisis. Purga de agua del aceite. Comprobación de lubricación de reductor y de alternador. Mantenimiento de Turbinas de Vapor

- 19. 19 Turbinas de vapor Análisis del espectro de vibración en turbina, reductor y alternador, a velocidad nominal. Revisión anual Si se realizan todas las actividades que se detallan en esta lista, en realidad se están eliminando todas las causas que provocan las averías más frecuentes. Si se compara esta lista de tareas con la lista de averías más frecuentes se puede comprobar que esta revisión está orientada a evitar todos los problemas habituales de las turbinas. La razón de la alta disponibilidad de estos equipos cuando se realiza el mantenimiento de forma rigurosa es que realmente se está actuando sobre las causas que provocan las principales averías. Análisis del espectro de vibración de turbina, reductor y alternador, a distintas velocidades y en aceleración. Se verifica así la posible ausencia de problemas en cojinetes, el estado de la alineación y el equilibrado de los tres equipos. Es importante tener en cuenta que es mucho más adecuado realizar el análisis con los detectores de posición del eje con los van equipados las turbinas, en vez de hacerlo con sensores tipo ‘acelerómetro’ que se instalan en la carcasa. Inspección boroscópica de álabes. Con esta tarea se comprueba el estado de los álabes, las posibles incrustaciones que puedan haber aparecido en la superficie de éstos y defectos en algunos de ellos, por roces o impactos. Apertura de cojinetes y comprobación del estado. Cambio de cojinetes si procede. La mayor parte de los cojinetes pueden cambiarse o revisarse sin necesidad de abrir la turbina. Esto garantiza un funcionamiento ausente de vibraciones causadas por el mal estado de los cojinetes de apoyo y/o empuje. Cambio de aceite, si procede (según análisis). Si es necesario se sustituye el aceite, pero no es habitual cambiar el aceite de forma sistemática sin haber detectado síntomas de que está en mal estado. Esta acción evita trabajar con un aceite en mal estado y garantiza la ausencia de problemas de lubricación. Cambio de filtros de aceite. Esto garantiza el buen estado del aceite y la filtración de partículas extrañas. Inspección de la válvula de regulación de turbina. Esto garantiza el buen estado de los elementos internos de la válvula, su correcto funcionamiento, y la comprobación del filtro de vapor de la válvula, lo que hará que la regulación sea la correcta, no haya problemas de sincronización ni de regulación y no pasen elementos extraños a la turbina que puedan haber sido arrastrados por el vapor. Inspección del grupo hidráulico. Cambio de filtros y de aceite, si procede. Inspección del sistema de eliminación de vahos. El funcionamiento a vacío del depósito de aceite garantiza que los vapores que se produzcan, especialmente los relacionados con el agua que pueda llevar mezclado el aceite, se eliminan. Eso ayudará a que la calidad del aceite de lubricación sea la adecuada. Comprobación de pares de apriete de tornillos. El apriete de los tornillos de sujeción a la bancada y los tornillos de la carcasa, entre otros, deben ser revisado. Esto evitará, entre otros, problemas de

- 20. 20 Turbinas de vapor vibraciones debidos a un deficiente anclaje. Comprobación de alineación de turbina- reductor y reductor-alternador. Se haya detectado o no en el análisis de vibraciones, es conveniente comprobar la alineación mediante láser al menos una vez al año. Esto evitará problemas de vibraciones. Comprobación del estado de acoplamiento turbina reductor y reductor-alternador. La comprobación visual de estos acoplamientos elásticos evitará entre otros efectos la aparición de problemas de vibración. Calibración de la instrumentación. Muchas de las señales incorrectas y medidas falsas que provocarán un mal funcionamiento de la turbina pueden ser evitados con una calibración sistemática de toda la instrumentación. Inspección visual de los sellos laberínticos, por si se hubieran dañado desde la última inspección. Comprobación de la presión del vapor de sellos. La presión de sellos debe estar regulada a una presión determinada, ni más ni menos. Una menor presión hará que el vapor escape al exterior, se pierda energía y se puedan provocar algunos daños (en algunos casos la contaminación del aceite, al entrar ese vapor en el cojinete, que suele estar muy cerca; en otros, puede afectar a algún sensor de medida no preparado para recibir el vapor caliente). Termografía de la turbina. Esta prueba, a realizar con la turbina en marcha, permitirá saber si se están produciendo pérdidas de rendimiento por un deficiente aislamiento o por fugas de vapor. Limpieza y mantenimiento del cuadro de control. Curiosamente, muchas averías en sistemas eléctricos y electrónicos están causados por la suciedad. Mantener los cuadros en su correcto estado de limpieza garantiza la ausencia de estos problemas. Inspección del virador. El virador es un elemento importantísimo durante las paradas. Un mal funcionamiento supondrá una dificultad o imposibilidad de arrancar la turbina. La inspección es sencilla y garantiza el correcto arranque tras una parada. Prueba de potencia. Al finalizar la inspección será conveniente comprobar las prestaciones de la turbina, especialmente la potencia máxima que es capaz de alcanzar. Limpieza de alternador. La limpieza interior del alternador especialmente los que se refrigeran por aire, suelen realizarlo empresas especializadas, con productos especiales. Verificación eléctrica del alternador. Es necesario verificar tanto el alternador como sus protecciones. En el caso de que el personal habitual no tenga los conocimientos oportunos es conveniente realizarlo con empresas especializadas. Cambio de filtros del alternador. Los filtros de aire del alternador, especialmente en los refrigerados con aire, tienen como misión garantizar que aire en contacto con los bobinados está limpio. La comprobación del estado de estos filtros y su sustitución aprovechando la parada anual suelen garantizar la ausencia de problemas en la filtración del aire.

- 21. 21 Turbinas de vapor PRINCIPALES REPUESTOS Del análisis de las averías que puede sufrir una turbina se deduce el material que es necesario tener en stock para afrontar el mantenimiento. Todas las piezas que la componen pueden dividirse en cuatro categorías: Tipo A: Piezas que es necesario tener en stock en la planta, pues un fallo supondrá una pérdida de producción inadmisible. Este, a su vez, es conveniente dividirlo en tres categorías: Material que debe adquirirse necesariamente al fabricante del equipo. Suelen ser piezas diseñadas por el propio fabricante. Material estándar. Es la pieza incorporada por el fabricante del equipo y que puede adquirirse en proveedores locales. Consumibles. Son aquellos elementos de duración inferior a un año, con una vida fácilmente predecible, de bajo coste, que generalmente se sustituyen sin esperar a que den síntomas de mal estado. Su fallo y su desatención pueden provocar graves averías. Tipo B: Piezas que no es necesario tener en stock, pero que es necesario tener localizadas. En caso de fallo, es necesario no perder tiempo buscando proveedor o solicitando ofertas. De esa lista de piezas que es conveniente tener localizadas deberemos conocer, pues, proveedor, precio y plazo de entrega. Tipo C: Consumibles de uso habitual. Se trata de materiales que se consumen tan a menudo que es conveniente tenerlos cerca, pues ahorra trámites burocráticos de compra y facilita la operatividad del mantenimiento. Tipo D: Piezas que no es necesario prever, pues un fallo en ellas no supone ningún riesgo para la producción de la planta (como mucho, supondrá un pequeño inconveniente). En cuanto a los criterios de selección del stock, hay que tener en cuenta cuatro aspectos: Criticidad del fallo. Los fallos críticos son aquellos que, cuando suceden, afectan a la seguridad, al medioambiente o a la producción. Por tanto, las piezas necesarias para subsanar un fallo que afecte de manera inadmisible a cualquiera de esos tres aspectos deben ser tenidas en cuenta como piezas que deben integrar el stock de repuesto. Consumo. Tras el análisis del histórico de averías, o de la lista de elementos adquiridos en periodos anteriores (uno o dos años), puede determinarse que elementos se consumen habitualmente. Todos aquellos Repuestos de Turbinas de Vapor

- 22. 22 Turbinas de vapor elementos que se consuman de forma habitual y que sean de bajo coste deben considerarse como firmes candidatos a pertenecer a la lista de repuesto mínimo. Así, los elementos de bombas que no son críticas pero que frecuentemente se averían, deberían estar en stock (retenes, rodetes, cierres, etc.). Determinados elementos sensores, como termopares, sensores de posición, presostatos, etc., que trabajan en condiciones difíciles que por tanto sufren averías frecuentes, suelen formar parte de este stock por su alto consumo. Por último, aquellos consumibles de cambio frecuente (aceites, filtros) deberían considerarse. Plazo de aprovisionamiento. Algunas piezas se encuentran en stock permanente en proveedores cercanos a la planta. Otras, en cambio, se fabrican bajo pedido, por lo que su disponibilidad no es inmediata, e incluso, su entrega puede demorarse meses. Eso puede suponer una alta indisponibilidad del motor, en caso de llegar a necesitarse. Por tanto, aquellas piezas necesarias para la reparación de un fallo no crítico cuya entrega no sea inmediata y pueda demorarse durante meses, podría ser interesante que en algunos casos formaran parte del almacén de repuesto. Coste de la pieza. Puesto que se trata de tener un almacén con el menor capital inmovilizado posible, el precio de las piezas formará parte de la decisión sobre el stock de las mismas. Aquellas piezas de gran precio (grandes ejes, coronas de gran tamaño, equipos muy especiales) no deberían mantenerse en stock en la planta, y en cambio, deberían estar sujetas a un sistema de mantenimiento predictivo eficaz. Para estas piezas también debe preverse la posibilidad de compartirse entre varias plantas. Algunos fabricantes motores ofrecen este interesante servicio. Las piezas que suelen mantenerse en stock para afrontar el mantenimiento de una turbina de vapor son las siguientes: Descripción del repuesto habitual para turbinas de vapor Juego de cojinetes radiales y axiales Tarjetas de entradas/salidas del sistema de control Sellos de carbón (si los tiene) Válvula de admisión: elementos internos de la válvula, set completo + filtro de vapor Instrumentación: Sensores de velocidad y posición (pick-up) Sensores de temperatura y termopares Sensores de presión Transmisores Manómetros y termómetros visuales Filtros de aceite y aire Filtros de aire del alternador Válvulas manuales y trampas de vapor

- 23. 23 Turbinas de vapor Turbinas de vapor Turbinas de Vapor Industriales de 2 a 250 Turbinas de Vapor Prediseñadas hasta 10 MW

- 24. 24 Turbinas de vapor

- 25. Turbinas de vapor 25

- 26. 26 Turbinas de vapor

- 27. 27 Turbinas de vapor

- 28. 28 Turbinas de vapor

- 29. 29 Turbinas de vapor

- 30. 30 Biomasa C omo estaba previsto, la biomasa tiene su cuota de protagonismo en la Ley del Olivar de Andalucía, que apareció publicada el pasado mes de octubre en el Boletín Oficial de la Junta de Andalucía (BOJA). Uno de los fines de la nueva normativa es fomentar tanto el empleo de energías renovables en la industria olivarera, especialmente la biomasa, como el aprovechamiento energético de los residuos agrícolas del sector. Poco antes de que se aprobara la Ley del Olivar de Andalucía, la Unión de Pequeños Agricultores de Jaén (UPA) recordaba que en la región se desaprovecha actualmente 1,5 millones de toneladas de biomasa procedentes de este cultivo, y, con ello, las posibilidades de empleo que podrían generar. La nueva ley pretende revertir esa tendencia, aunque no menciona cantidades, plazos ni medidas. Eso llegará después, con el desarrollo de la ley y con la aprobación del Plan Director del Olivar. El ámbito de aplicación incluye al “sector de la biomasa y otros productos derivados”, y entre sus fines está el fomento del “uso eficiente del agua y la energía y la utilización de energías renovables, en particular la biomasa, así como potenciar la consolidación en el sector olivarero de un modelo eficiente y competitivo de explotaciones agrarias e industrias transformadoras”. Más preciso es el artículo 25 de ley, que habla del fomento de “actuaciones tendentes a conseguir el ahorro y la mejora de la eficiencia energética en las explotaciones olivareras y en la industria de transformación”. Luego añade que “se promoverán medidas que tengan por finalidad el aprovechamiento energético de los residuos agrícolas e industriales, la producción de energía a partir de la biomasa y la producción y uso de energías renovables, considerando particularmente la eficiencia de los ciclos de los recursos en las explotaciones olivareras”. La biomasa se hace un hueco en la ley andaluza del olivar

- 31. 31 Biomasa L os colectores cilindro parabólicos del campo termosolar de Les Borges Blanques, en la provincia de Lleida, ya se están instalando y las previsiones son que la planta de biomasa esté concluida en verano y funcione en pruebas hasta finales de 2012. Estas son las previsiones dadas a conocer por Abantia y Comsa Emte, las dos empresas que construyen la primera central híbrida biomasa- termosolar que se construye en España. Construcción concluida a finales de 2012 y puesta en marcha en enero de 2013. Estas eran las previsiones iniciales el día que el presidente de la Generalitat, Artur Mas, puso la primera piedra de la central termosolar que utilizará la biomasa como complemento de generación de energía durante la noche. Los responsables de las empresas que ejecutan la instalación (Abantia y Comsa Emte) mantienen esa fecha como objetivo y añaden que la planta de biomasa estará lista en junio de 2012. Una vez construida la central de biomasa se prevé que entre julio y diciembre de 2012 Termosolar Borges realice diversas pruebas de puesta en marcha para que el 1 de enero de 2013 esté a pleno rendimiento. La central se abastecerá tanto de biomasa forestal como de cultivos energéticos y residuos agrícolas, aunque durante la visita de varios medios de comunicación a las obras se habló principalmente de las aportaciones procedentes de bosques de pinos y hayas y de encinares. Empleos y contratos con preferencia para la comarca de Les Garrigues Actualmente trabajan en las obras 120 personas, pero Abantia y Comsa Emte esperan llegar a los 250 durante el primer semestre de 2012. Informan también que Termosolar Borges trabaja con los ayuntamientos y el Consell Comarcal de Les Garrigues a fin de favorecer la contratación de personal e industrias de la zona. En este apartado se incluyen los contratos de suministro del biocombustible necesario para el funcionamiento de la planta. En general, contando toda la instalación termosolar- biomasa, se prevé que, una vez en funcionamiento, se generen treinta empleos directos y 150 indirectos. Termosolar Borges tendrá una potencia de 22,5 MW y, según los cálculos de las compañías implicadas, la producción de electricidad (98.000 MWh) podría abastecer a más de 27.000 hogares y supondrá un ahorro de 24.500 toneladas anuales de CO2. Aparte de toda la instalación asociada a los 2.688 colectores solares cilindro-parabolicos y la planta de biomasa, el complejo contará con una pequeña unidad de gas para compensar los posibles baches de producción puntual de la termosolar durante el día. La planta de biomasa de la termosolar de Les Borges, estará concluida en 2012 Será la primera central híbrida biomasa- termosolar que se construye en España. Termosolar Borges tendrá una potencia de 22,5 MW y, según los cálculos de las compañías implicadas, la producción de electricidad (98.000 MWh) podría abastecer a más de 27.000 hogares y supondrá un ahorro de 24.500 toneladas anuales de CO2.

- 32. 32 Biomasa E nce, Energía y Celulosa, ha dado a conocer los resultados empresariales durante los nueve primeros meses del presente año. En ellos afirma haber conseguido un beneficio neto de 38,3 millones de euros, y cita que «las ratios más importantes de la compañía hablan de un aumento en los ingresos de un 3 por ciento, hasta los 627,4 millones de euros, producto, fundamentalmente, del aumento de los ingresos por ventas de energía renovable (+32 por ciento, hasta situarse en los 133,7 millones de euros) producidos con biomasa, que han servido para compensar la menor fortaleza de los precios de la celulosa y, en consecuencia, de estas ventas (-2 por ciento, hasta conseguir 456,5 millones de euros)». En el período enero-septiembre de este año, Ence ha conseguido 38,3 millones de euros de beneficio neto y resultado de explotación de 130,4 millones de euros. En 2010, y muy especialmente en el segundo y el tercer trimestre del pasado año, Ence consiguió el mejor EBITDA de los últimos diez años, como consecuencia de un entorno de precios en el mercado de la celulosa extraordinariamente favorable. La corrección de precios de este mercado en 2011, compensada a su vez, en parte, por la apreciación del dólar, dificulta la comparativa con respecto al mismo período del año anterior. En el mismo período del año pasado consiguió un beneficio neto de 54,5 millones (+16,2 millones que este año) y un resultado de explotación de 156,9 (+26,5 millones que en los nueve primeros meses de 2011). La menor fortaleza de los precios de la celulosa, aún sin perder atractivo este mercado, está detrás de este descenso. El aumento de la facturación compensa la reducción de precios La gestión de Ence en este 2011 se ve condicionada por la evolución de los mercados internacionales de la celulosa, cuyos precios medios, a pesar de seguir demostrando una importante fortaleza, se han reducido en los nueve primeros meses en un 7%. Ence ha podido sortear esta bajada de ingresos gracias a su buen posicionamiento en el mercado europeo, lo que le ha permitido ganar cuota de mercado y aumentar sus ventas y producción (de 854.738 toneladas en el Ence obtiene 38 millones de euros de beneficios gracias a la biomasa

- 33. período enero-septiembre de 2010 a 900.060 en el mismo período de 2011). El Plan de Energía Renovable con Biomasa se acelera En paralelo con la actividad industrial, Ence está centrada en acelerar la ejecución del Plan de Energía Renovable 2010-2015, en pleno desarrollo. En este momento, continúa la construcción de la planta de 50 MW de potencia de Huelva y se están cerrando los project finance de las plantas de Mérida (Extremadura) y Melgar de Fernamental (Burgos), cuya construcción podría empezar en enero. Además, Ence va a aumentar antes de final de año la capacidad de evacuación de la planta de biomasa que tiene en Navia (que es antes de la puesta en operación de la de Huelva la mayor de España) en 10 MW de potencia más, lo que supondrá un aumento muy sustancial de los ingresos procedentes de esta actividad. El desarrollo del Plan de Energía de Ence, que ha vivido un importante acelerón en los últimos meses, se compatibiliza desde la empresa con un aumento de la actividad energética ya instalada, lo que ha permitido aumentar los ingresos por venta de energía renovable en un 32% en los nueve primeros meses de este año. Las ventas de energía de Ence han pasado de 101,3 millones de euros a 133,7 millones de euros hasta finales de septiembre, lo que acentúa el perfil energético de Ence, que ya se presenta como una empresa de Energía y Celulosa. Los costes por tonelada se reducen Desde el punto de vista de costes, Ence ha conseguido reducir el cash cost hasta los 362 euros/toneladas, un 8% por debajo de los costes del cuarto trimestre de 2010, cuando el cash cost era de 393 euros por tonelada. Disciplina financiera: empresa saneada Mientras tanto, Ence ha hecho de la disciplina financiera su eje de gestión fundamental, lo que ha hecho posible mantener la deuda financiera neta en 189 millones de euros, en línea con los registrados en 2010 a pesar del pago del dividendo de 25,8 millones realizado en mayo y de la compra de un 6,9% de autocartera por 45 M de € que piensa utilizar para dar valor a sus accionistas. Con ello, la ratio de deuda financiera/EBITDA de los últimos 12 meses es de 1.3, lo que consolida la posición financiera de Ence como una de las mejores del sector y hace de esta empresa una compañía saneada. 33 Biomasa

- 34. 34 Eólica C asi inadvertida ha pasado la nueva plusmarca de la eólica española, pero lo cierto es que a las dos horas en punto de la madrugada del pasado seis de noviembre, el viento produjo el 59,7% de la electricidad que en ese momento consumía España. La cifra supera la mejor marca anterior: 54,1%, lograda en la madrugada del treinta de diciembre del año pasado. Desde poco antes de la medianoche del día cinco y hasta las 08.40 horas de la mañana del día seis, la producción eólica cubrió más de la mitad de todo el consumo peninsular. Además, no bajó del 45% del mix en ningún momento entre las 22.00 horas del día cinco y las seis de la tarde del día siguiente. Estos datos se pueden consultar en la página de Red Eléctrica de España (REE), dentro del servicio que ofrece el operador que monitoriza la producción por tecnologías en tiempo real (y con archivos históricos). A diferencia de las plusmarcas eólicas anteriores, sin embargo, esta vez el operador del sistema no ha destacado el evento con sus habituales notas de prensa al respecto. Independientemente de las razones que tenga REE para no divulgar el hito, lo importante es que la cifra, lograda durante uno de los periodos de menos consumo de la semana (madrugada del domingo) muestra la capacidad del sector, y la de REE, de gestionar no solo las fuertes variaciones de la demanda sino, también, la menos previsible variación de la oferta, de la producción eólica. Y este hecho es notable, sobre todo, cuando se tiene en cuenta que, hace apenas una década, Red había avisado que la producción eólica no podría superar el 12% de toda la producción conectada al sistema. Fue con la llegada de Luis Atienza a la presidencia de REE cuando la postura del operador cambió y empezó a percibir la integración eólica, no como problema, sino como reto. De 15.000 a 150 MW Y esta cantidad sigue aumentando, debido a medidas impulsadas por REE, tales como la monitorización en tiempo real de toda la producción eólica del país, junto con la implantación de sistemas de control centralizados, también en tiempo real, mediante el Centro de Control de Energías Renovables. Estos logros han colocado a España en el mapamundi de la integración de la eólica en la red eléctrica. Debido a nuestra condición de casi isla eléctrica, la gestión del sistema español se hace internamente, sin las grandes ventajas de poder exportar e importar grandes cantidades de electricidad para balancear las variabilidades. A diferencia de otros operadores con alta penetración eólica, REE gestiona todo eso internamente, hasta el punto de que ha acabado convirtiendo la necesidad en virtud. No obstante, en declaraciones recientes, Atienza sí ha hecho hincapié en que los 21.000 MW de potencia instalada en España, la producción simultánea puede variar desde los 15.000 MW hasta los 150 MW, mientras la cobertura de la demanda por esta tecnología puede rozar el 1%. Si esto, junto con la falta de una nota de prensa de REE sobre el hito del seis de noviembre, marca un desencanto o no del operador hacia la eólica aún está por ver. La EÓLICA vuelve a batir su mejor marca de producción

- 35. 35 Eólica Se ha adjudicado la promoción de 11 parques eólicos en Extremadura que suman 174 megavatios (MW) de potencia y supondrán una inversión de 300 millones de euros, según informó el grupo. Tras esta adjudicación, la compañía, a través de su filial de servicios Valoriza, suma una potencia eólica total de 238 MW para instalar en la región. Así, con los 65 parques nuevos aprobados en el último concurso, los seis que estaban paralizados y los 26 aprobados en años anteriores, la comunidad contaría con un total de 97 instalaciones eólicas con una capacidad conjunta de 1.691 MW. Sacyr ya se adjudicó tres parques eólicos del total de los concedidos por Extremadura en 2008, que suman 64 MW y que actualmente se encuentran en tramitación administrativa. Sacyr calcula que el desarrollo de los parques logrados ahora supondrá ejecutar una inversión de 300 millones en el periodo 2012- 2015, además de generar 750 puestos de trabajo durante el periodo de construcción y sesenta durante los 25 años de explotación de las instalaciones. A ellos será preciso sumar otros 560 puestos de trabajo relacionados con los planes industriales asociados. De esta forma, el grupo que preside Manuel Manrique asegura haber sido uno de los principales adjudicatarios de potencia eólica dentro del concurso público de este tipo de instalaciones realizado por la Junta de Extremadura, según el resultado del mismo anunciado por la Consejería de Agricultura, Desarrollo Rural, Medio Ambiente y Energía. El Gobierno de Extremadura ha concedido la autorización previa para implantar en la región 65 parques eólicos promovidos por 24 empresas y que suman una potencia instalada de 977 megavatios distribuidos en 381 aerogeneradores. La Consejería de Agricultura, Desarrollo Rural, Medio Ambiente y Energía ha seleccionado estos proyectos de entre los 231 que se habían presentado a la convocatoria, y de los se han rechazado 166, de los que 150 por que no reunían las condiciones medioambientales exigidas, y los otro 16 por coincidir con otros proyectos en el mismo lugar. Esta resolución la ha hecho pública el titular de esta consejería, José Antonio Echávarri, quien también ha informado que el Gobierno de Extremadura no recurrirá la sentencia favorable a la instalación de otros seis parques eólicos que presentaron un recurso contra la decisión del anterior Ejecutivo regional que los había rechazado. Por tanto, los 65 ahora aprobados, los seis citados con anterioridad y los 26 permitidos en anteriores legislaturas, suman un total de 97 proyectos de instalación de parques eólicos en la Comunidad Autónoma. Lo que supone un total de 1.691 megawatios de potencia instalada y podrían posibilitar la creación de 5.073 puestos de trabajo, el 50 por ciento de ellos directos. Sacyr instalará once parques eólicos en Extremadura por 300 millones de euros

- 36. 36 Fotovoltaica L a presentación de «Sigmasoles» tuvo lugar en Puertollano (Ciudad Real), y ha contado con la participación de representantes de las empresas, organismos y universidades participantes: Abengoa, Altran, Cener, Fundación Metal CLM, Indra, Ingeteam Energy, Ingeteam Service, INTA, ISFOC, Isofotón, Soldaduras Avanzadas, Sener, Tecnalia, Universidad de Jaen, Cedint, Universidad Politécnica de Madrid - Instituto de Energía Solar, Universidad de Castilla-La Mancha y Universidad de Sevilla. Esta tecnología se basa en la concentración de la radiación solar sobre una célula de tamaño mucho menor que las tradicionales a través de una óptica, que puede ser de lente o espejo. De esta forma se pueden utilizar células mucho más eficientes, aumentando el rendimiento general del sistema. Las instalaciones fotovoltaicas basadas en esta nueva tecnología generan mucha más cantidad de energía que las tradicionales si se ubican en zonas con el nivel de irradiación adecuado, informa ISFOC en un comunicado. Otra de sus ventajas es que no necesitan agua para su funcionamiento y son aptas para zonas desérticas o con escasos recursos hidrológicos, es decir que pueden convertir en zonas generadoras de riqueza, espacios que no pueden destinarse a ningún otro tipo de actividad económica. En España están más del 50% de las plantas de concentración fotovoltaicas instaladas a nivel mundial. Los resultados que se están obteniendo en estas plantas muestran ya un buen grado de la madurez de esta tecnología, si bien, para lograr aún mejores eficiencias se requieren aún importantes inversiones en I+D, Indica ISFOC en el comunicado. La firma tiene su base en Puerto Llano y es pionera en el estudio de esta tecnología. El Ministerio de Innovación y Ciencia ha aportado hasta la fecha un total de 13M€, para estos proyectos y una inversión adicional superior a 17M€, repartidos entre más de veinte entidades. Con esta inversión está previsto, además, crear y mantener durante tres años más de 175 puestos de trabajo, de alto valor añadido, en toda España. Castilla la Mancha concentrará el 40% de ellos. Despega el proyecto de concentración solar «Sigmasoles» Son cuatro los proyectos englobados en «Sigmasoles», todos ellos pura demostración de la tecnología solar de alta concentración más puntera made in Spain. Están coordinados por el ISFOC, financiados por el Ministerio de ciencia y son fruto de la colaboración del sector público y privado, con una veintena de participantes.

- 37. 37 Fotovoltaica L a Unión Española Fotovoltaica (UNEF), integrada por las cuatro asociaciones de ámbito nacional, afirma que los presidentes de Iberdrola y de UNESA «confunden interesadamente a la opinión pública española» cuando abogan por implantar una moratoria para la energía solar. «El desarrollo solar puede ser malo para sus intereses, pero es muy positivo para el conjunto del país», aseguran. UNEF no ha perdido un minuto en responder a las nuevas declaraciones de los presidentes de Iberdrola y UNESA denostando públicamente a la energía solar. «No podemos estar más de acuerdo con Sánchez Galán y Eduardo Montes cuando reclaman un cambio de modelo energético en España», afirma en un comunicado. «Ahora bien, UNEF no puede estar más en desacuerdo con ellos cuando abogan por implantar una moratoria para la energía solar. En realidad, el presidente de Iberdrola y el presidente de UNESA confunden a la opinión pública española interesadamente: el desarrollo solar puede ser malo para sus intereses, pero es muy positivo para el conjunto del país». De acuerdo con la federación solar, «jugando con las cifras del opaco e ineficaz modelo de formación de precios del sistema eléctrico español, Ignacio Sánchez Galán y Eduardo Montes han ofrecido una visión distorsionada de la realidad energética española, culpabilizando a las energías renovables del déficit de tarifa, problema estructural del sistema eléctrico en su conjunto, que responde a la errónea decisión política de congelar el recibo de la luz durante años, mientras que subía la inflación, impulsada por el coste creciente de las importaciones de hidrocarburos». Como prueba de que la energía solar no es responsable de la generación del déficit, subrayan un hecho: en 2005 la energía solar recibió menos de 14 millones de euros en primas –no había ni 50 MW instalados–, pero el déficit creado ese año superó los 4.000 millones. Cambio de modelo energético «España necesita un cambio de modelo energético que termine de confirmar la apuesta por las energías renovables en general y la solar en particular, porque son los únicos recursos limpios, seguros, autóctonos y abundantes que tenemos», destaca UNEF en el comunicado. «Otra opción supone dejar el país a merced de la evolución del precio de las importaciones energéticas y, como se recordaba hace unos meses, cada 10 dólares de subida del precio del petróleo conlleva un coste económico para el país equivalente al de las primas de todas las renovables». «La sociedad española está haciendo una inversión en renovables que ya es rentable en términos ambientales, sociales y macroeconómicos, y que será todavía más rentable en el futuro. Otra cosa es que esa inversión también sea rentable para las empresas que basan su negocio en unos combustibles fósiles que se están viendo relegados por el éxito de las energías renovables». La federación considera que los presidentes de Iberdrola y UNESA, así como otros responsables de grandes compañías energéticas que también denostan públicamente a la energía solar, «no hacen otra cosa que defender sus intereses de un modo impropio e ilegítimo, tratando de confundir interesadamente a la opinión pública española». El sector FV advierte: Sánchez Galán y Montes confunden interesadamente a la opinión pública

- 38. www.flir.com reportaje sobre una aplicación Las cámaras termográficas de FLIR Systems también se utilizan para inspeccionar instalaciones eléctricas y mecánicas en todo el mundo. Los datos térmicos reunidos colaboran a prevenir accidentes peligrosos y tiempos de inactividad costosos. Todos los componentes imprescindibles de una turbina eólica se pueden supervisar utilizando una cámara termográfica de FLIR Systems. Accidentes Las turbinas eólicas incorporan muchos componentes mecánicos y eléctricos diferentes. Como en cualquier otro equipo, estos componentes son vulnerables al desgaste y se pueden romper. Esto no sólo puede provocar costosos tiempos de inactividad, sino también accidentes peligrosos. Una causa común de estos accidentes puede ser tanto una averia en el mecanismo de freno como en la caja de engranajes. La caja de engranajes y los frenos evitan que las palas giren demasiado rápido. Si alguno de estos componentes falla, la turbina puede girar mucho más rápido de lo normal, lo que impone cargas en las palas más pesadas de las que están diseñadas para soportar. Peligro de muerte En estos casos, los extremos de una pala del rotor podrían mover-se a cientos de kilómetros por hora, y si una pala o parte de ella se despren-diera de repente del rotor, podría acumular una cantidad enorme de energía cinética al salir disparada. Lo que puede provocar acci-dentes mortales. Hay muchos ejemplos de grandes secciones de palas rotas que se han encontrado a decenas de kilómetros, o incluso más lejos, de la turbina de la que se despren-dieron. Las inspecciones con las cámaras termográficas pueden ayudar a prevenir estos accidentes. La regla general tanto para los componentes mecánicos como para los eléctricos es que se calientan antes de fallar. Las Inspección de turbinas eólicas con cámaras termográficas de FLIR La energía recolectada del viento mediante las turbinas eólicas es una de las formas más comunes de energía renovable. Por ello, se instalan nuevas turbinas eólicas cada año en Europa y el resto del mundo. Pero todas esas turbinas eólicas se tienen que supervisar y mantener. Las cámaras termográficas de FLIR pueden desempeñar un papel importante en los programas de mantenimiento predictivo de las turbinas eólicas. Imagen térmica de una turbina eólica tomada desde el suelo. Fuente: CZ Energy Solutions Eje de alta velocidad Caja de engranajes Generador Controlador Anemómetro Freno Torre Mecanismo de orientación Rotor Inclinación Eje de baja velocidad Góndola Motor de orientación Dirección del viento Palas Veleta Vista general esquemática de los componentes de una turbina eólica.

- 39. reportaje sobre una aplicación Imagen térmica de la comprobación de una turbina eólica. Esta comprobación tuvo lugar a una altura de unos 50 metros. Este enorme conjunto de caja de engranajes y freno de disco de 12 toneladas se eleva con una grúa a una altura de 60 metros para colocarlo dentro de la góndola de la turbina eólica. Las cámaras termográficas también se pueden utilizar para examinar el sistema que rodea a las turbinas eólicas al com-pleto. Uno de estos conectores de tres fases, el del extremo derecho, está mucho más caliente que el resto. Este defecto se detectó y pudo repararse antes de que provocara una avería. Utilizando un método que se conoce como termografía de pulso se pueden examinar los rotores de turbinas eólicas en busca de daños en los materiales que los componen. Para obtener más información sobre las cámaras termográficas o sobre esta aplicación, póngase en contacto con: FLIR Commercial Systems B.V. Charles Petitweg 21 4847 NW Breda - Países Bajos Teléfono : +31 (0) 765 79 41 94 Fax : +31 (0) 765 79 41 99 Correo electrónico: flir@flir.com www.flir.com T820262 {ES_es}_A cámaras termográficas se pueden utilizar para detectar ese aumento de la temperatura antes de que aparezca una avería. Los puntos calientes aparecen claramente en las imágenes térmicas. La termografía ayuda a ‘ver’ el problema. Mientras que otras tecnologías dicen si hay un problema con una maquinaria al completo, las cámaras termográficas muestran exactamente qué componente es el que está provocando el problema. Fiable, rápida y eficaz: la termografía se puede utilizar para detectar puntos de desgaste en cojinetes, ejes, engranajes y frenos, lo que permite reparar o reemplazarlos antes de que se conviertan en una avería. Comprobación del sistema al completo Las cámaras termográficas se pueden utilizar para inspeccionar componentes eléctricos como transformadores, conectores, controladores, motores de orientación y demás. La termografía es la única tecnología que permite inspeccionar todos los componentes mecánicos y eléctricos de las turbinas eólicas y del sistema eléctrico circundante. Las cámaras termográficas FLIR: la herramienta perfecta El personal de mantenimiento de turbinas eólicas de todo el mundo dependen de las cámaras termográficas. Un factor importante para la facilidad de uso en campo es el diseño de la cámara. Todas las cámaras FLIR son lo más compactas posibles, con diseño ergonómico y fáciles de usar, lo que es muy importante si se han de subir decenas de metros para inspeccionar la turbina eólica. Otro factor importante es el sistema óptico. FLIR Systems ofrece lentes de gran angular opcionales de 45º y 90º. Lo que permite, de una sola vez captar partes más amplias del equipo, incluso desde muy cerca. El hecho de que no se pueda dar un paso atrás cuando se está arriba inspeccionando una turbina eólica hace que esta característica sea muy importante. FLIR Systems ofrece una amplia gama de cámaras termográficas para inspecciones de mantenimiento predictivo. Desde el modelo de entrada compacto i3, pasando por la práctica serie T hasta la avanzada P660, FLIR Systems posee el tipo de cámara adecuado para cada aplicación. Más que un mero mantenimiento predictivo Las cámaras termográficas pueden hacer más cosas aparte de las inspecciones de mantenimiento predictivo. FLIR Systems también ofrece cámaras termográficas refrigeradas para aplicaciones de investigación y desarrollo. Estas cámaras refrigeradas se pueden utilizar para detectar daños en la estructura del material que compone las palas del rotor. Como se ha indicado anteriormente, las palas de rotor rotas pueden causar situaciones peligrosas o incluso de peligro de muerte. Utilizando cámaras termográficas se puede asegurar de que esto no ocurra. Puede averiguar qué palas necesitan reemplazarse antes de que se produzcan averías o accidentes. Termografía de pulso Para detectar delaminación y microfracturas en los materiales con cámaras termográficas de FLIR, frecuentemente se utiliza un método denominado termografía de pulso. El material se expone a la luz de una lámpara. La cámara termográfica se utiliza para supervisar la distribución térmica por todo el material. Las diferencias en la velocidad a la que se calientan o enfrían las partes de la pala del rotor indican daños. FLIR tiene la cámara adecuada para usted Tanto si lo que desea es realizar inspecciones de mantenimiento predictivo en turbinas eólicas o comprobar el material que compone las palas del rotor, las cámaras termográficas son la herramienta adecuada para el trabajo. FLIR Systems le ofrece una amplia gama de cámaras termográficas, por lo que puede estar seguro de que FLIR Systems posee la cámara perfecta para su aplicación. Fuente: CZ Energy Solutions Fuente: CZ Energy Solutions Fuente: Paul Anderson (CC SA 2.0) Fuente: CZ Energy Solutions Fuente: CZ Energy Solutions