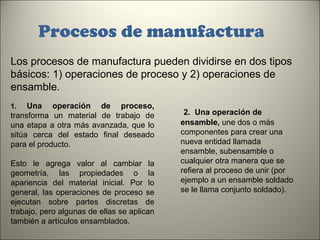

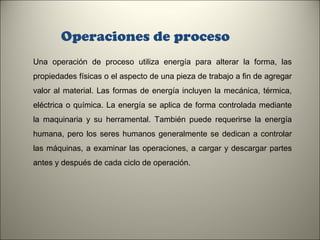

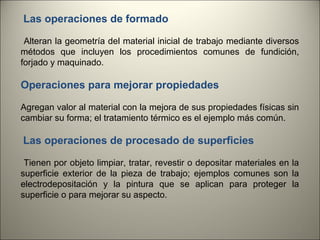

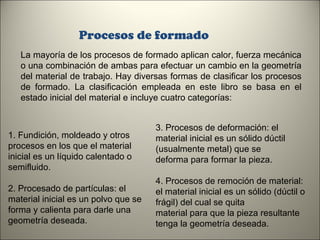

El documento describe los diferentes tipos de procesos de manufactura, incluyendo operaciones de proceso y operaciones de ensamble. Las operaciones de proceso transforman un material de trabajo mediante la aplicación controlada de energía para cambiar su forma, propiedades o apariencia. Las operaciones de ensamble unen dos o más componentes para crear un nuevo ensamble. El documento luego describe varios tipos específicos de operaciones de proceso como formado, mejora de propiedades y procesado de superficies.