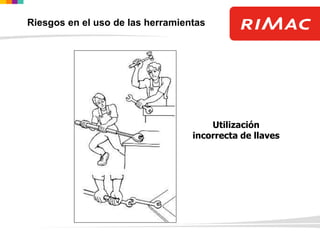

Este documento describe conceptos básicos sobre seguridad en máquinas, incluyendo las definiciones de máquina, zonas peligrosas y tipos de peligros. Explica los tipos de guardas de seguridad y medidas para prevenir riesgos. También cubre riesgos asociados con el uso de herramientas manuales y medidas para prevenir lesiones.