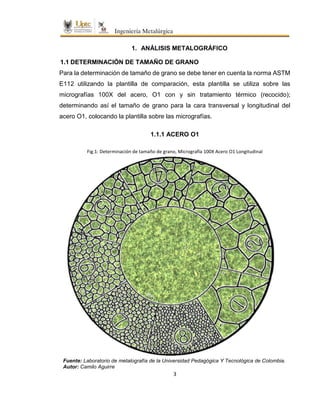

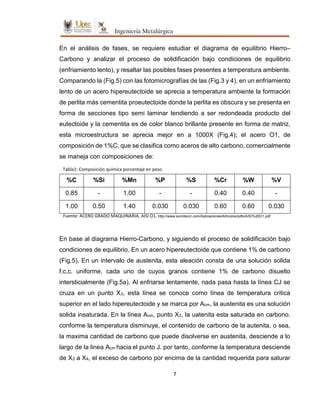

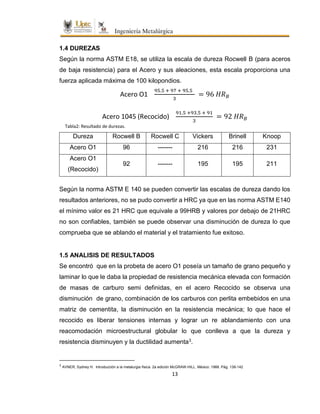

Este informe de laboratorio describe los resultados del análisis metalográfico realizado a una muestra de acero O1 con y sin un tratamiento térmico de recocido con austenización incompleta. El resumen incluye que el acero O1 sin tratamiento tiene un tamaño de grano pequeño y laminar, mientras que el acero O1 recocido tiene un tamaño de grano más pequeño y una microestructura con carburos globulares embebidos en una matriz de cementita. Adicionalmente, el recocido redujo la dureza del