Este documento trata sobre los aceros y fundiciones de hierro. Describe sus fases y estructuras, las transformaciones en el diagrama hierro-carbono, los efectos de los elementos de aleación, los tratamientos térmicos como el temple y el revenido, y los tratamientos superficiales. Además, analiza diversos tipos de aceros como los de construcción, herramienta e inoxidables, así como las fundiciones de hierro.

![28

Capítulo 4. Temple del acero

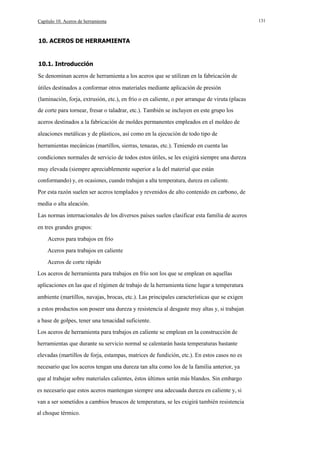

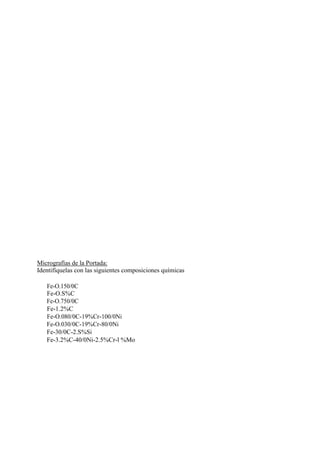

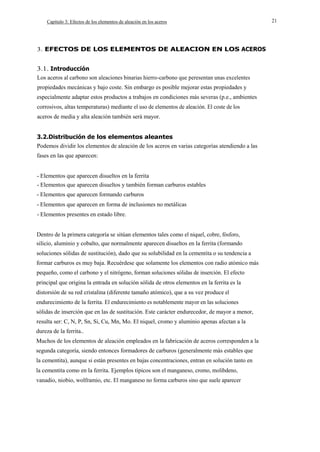

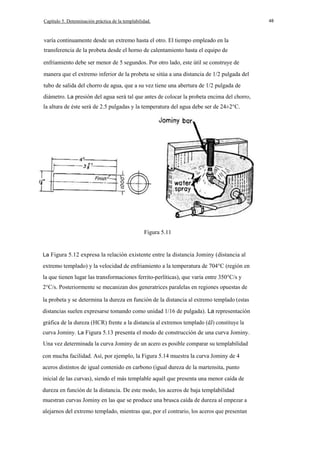

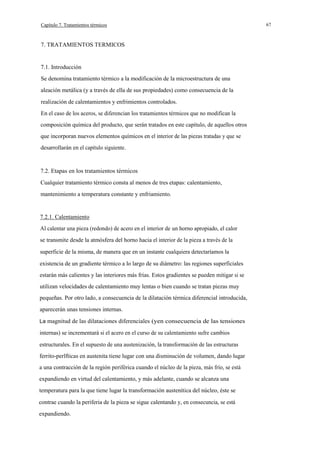

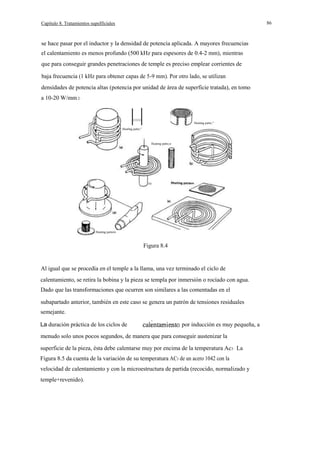

c/a = 1 + 0.045 %C

de tal modo que una martensita sin carbono tiene la misma estructura que la ferrita (la

extrapolación a carbono cero del parámetro reticular de la martensita coincide con el

parámetro de la ferrita).

at

o

0'95

e

1'90

3'80

4,75

3·66

3·62

8-

parameter ef fcc austenite

3·58

3'54

3'50

3.02

e - para meter ef bet manensite

2'98

2·94

2·90

8-

para meter ef bet manensite

2.86,--2.82

__J

__

O

0'4

0·6

0·8

1·0

e

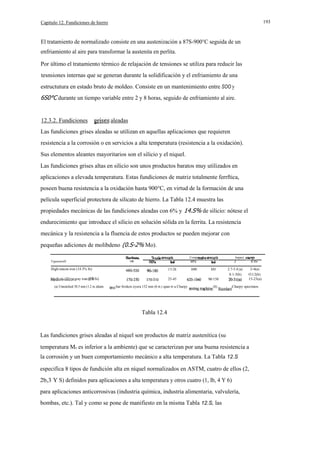

Figura 4.2

wt

"4

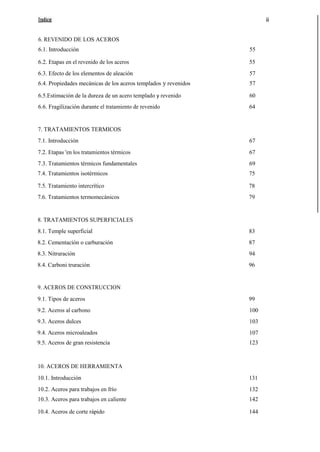

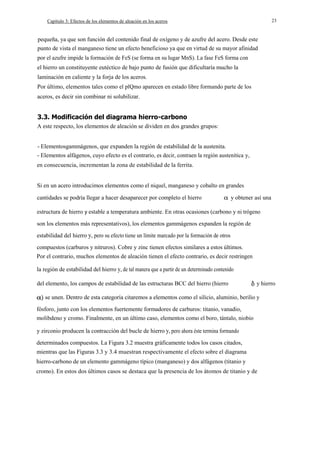

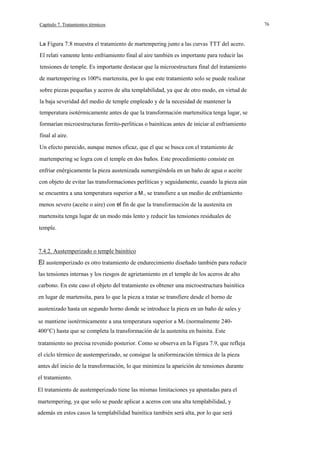

La Figura 4.3(a) muestra como se puede generar una estructura tetragonal (a'),

prácticamente sin difusión, a partir de la estructura cúbica (y) de la austenita. Para

convertir aquella celda tetragonal en una celda de martensita es necesaria una

contracción de aproximadamente un 17% a lo a lo largo del eje vertical, eje [001]

(Figura 4.3.b). Aunque hoy día se sabe que este mecanismo, debido a Bain, no es

correcto, pone de manifiesto la posiblidad de obtener una martensita por distorsión

mecánica (sin difusión) de la celda de la austenita.

La martensita es una fase metaestable que aparece solo porque la difusión es

prácticamente inoperante a las bajas temperaturas a las que se forma, de tal manera que](https://image.slidesharecdn.com/documento138-131013012350-phpapp02/85/aceros-y-fundiciones-35-320.jpg)

![29

Capítulo 4. Temple del acero

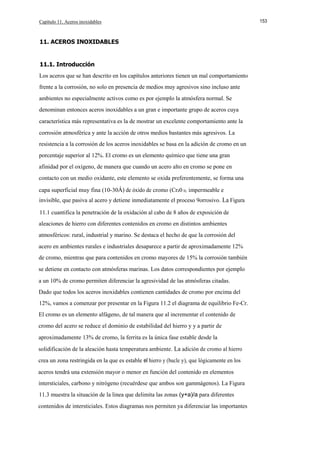

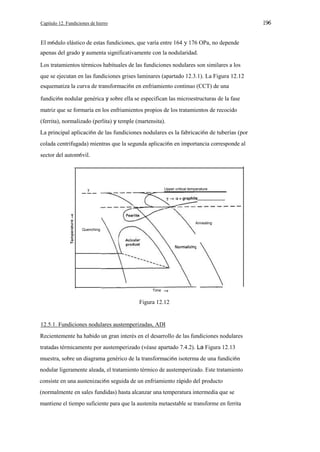

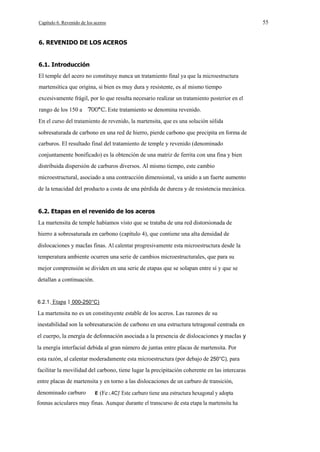

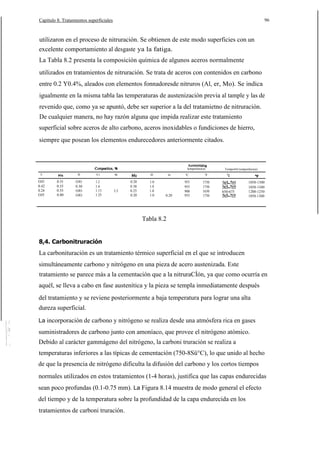

si calentamos la martensita hasta una temperatura suficiente para dotar a los átomos de

carbono de una cierta movilidad (tratamiento de revenido, SOO-70ü°C), se formará

cementita y la celda de martensita sin carbono se habrá transfonnado en ferrita, es decir,

se habrán formado las fases estables que nos indica el diagrama

[(01) r

[(01)

I

O

I

I

o

I

- [010]

r

[l(0)r

(a)

I

I

O

I

I

O'I

I

e

__a

(b)

Figura 4.3

La Figura 4.4 muestra el importante efecto que ejerce el carbono sobre la dureza de la

martensita, en comparación con la ligera influencia que tiene en la dureza de la

austenita. La enonne dureza de una martensita con alto contenido en carbono se debe a

la acción conjunta de mecanismos de endurecimiento como la distorsión estructural por

cizaIladura, el endurecimiento por solución sólida de inserción del carbono, y la

formación de una alta densidad de dislocaciones y macias finas. Por otro lado, el tamaño

de grano de la austenita de partida fija el tamaño máximo de las placas de martensita, de

tal manera que la resistencia mecánica de la martensita depende también, en un cierto

grado, del tamaño de grano de la austenita segun una relación del tipo Hall-Petch

(Figura 4.5)](https://image.slidesharecdn.com/documento138-131013012350-phpapp02/85/aceros-y-fundiciones-36-320.jpg)

![106

Capítulo 9.Aceros de construcción.

L es la dirección longitudinal de la probeta, e i, f, denotan sus dimensiones inicial y

final (antes del comienzo de la estricción).

Los valores elevados del índice r favorecen las operaciones de embutición con

contracción. El valor del índice r de los aceros de embutición profunda debe ser mayor

que 1.5.

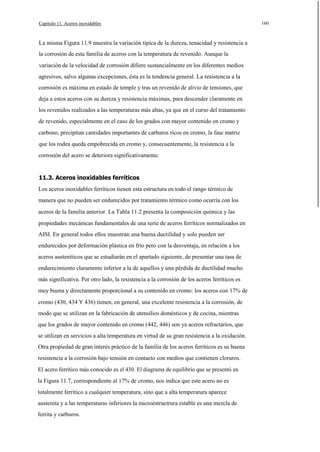

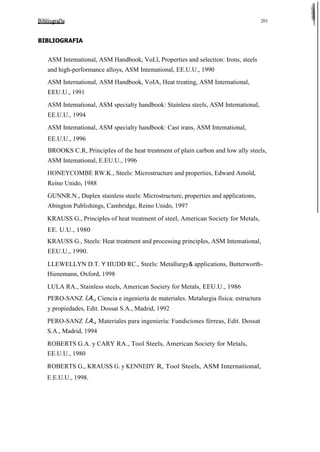

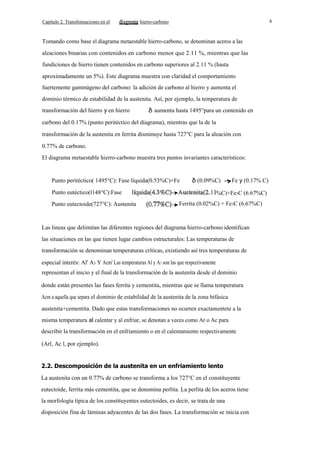

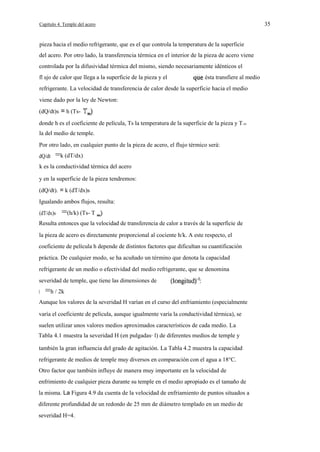

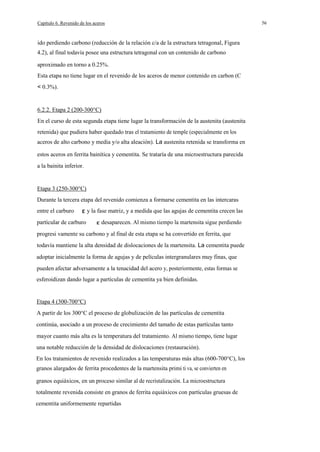

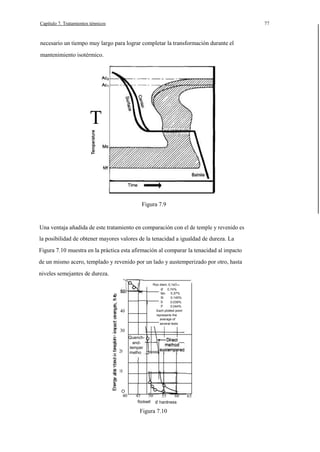

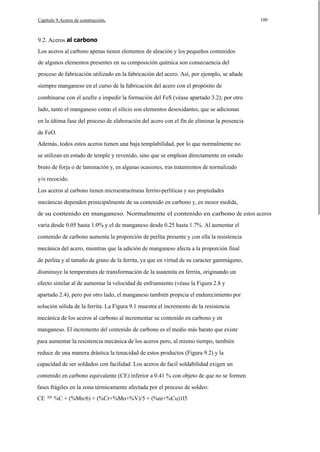

La Tabla 9.2 muestra los productos de chapa de acero laminados en frío y recocidos que

recoge la norma europea EN 10130 (1991), que clasifica estos aceros en función de su

conformabilidad, yendo ésta en aumento desde el grado Fe POI hasta el Fe P06, que

lógicamente es a su vez el grado de acero que exige unos mayores valores de los

coeficientes r y n.

Grade

Definition

and

c1assijicalion

according

loEN 10020

Deoxidalion

Chemica/

(/ad/e ana/ysis %

C

P

S

Mn

Fe POI

Non-alloy

qualily sleel

Manufacturer's

discretion

0.12

0,045

0,045

0,60

Fe P03

Non-alloy

Fully Idlled

0.10

0,035

0,035

0,45

Fully Idlled

0,08

Fully Idlled

0,06

Fully Idlled

0,02

qualily sleel

Fe P04

Non-alloy

0,40

quality steel

Fe P05

Non-alloy

0,025

0,025

0.35

0,020

0,25 11 0,3

quality steel

Fe P06

Grade

Va/MUy of

mechallica/

properties l

AlIoy quality

steel

Surface

appearallce

Fe POI

Absence of

slrelcher

slrain

marks

r90

n90

min.4,5

mín.4

A

6 months

B

A

6 monlhs

B

A

6 monlhs

B

A

B

no limit

no limít

270/370

34

1,3

-1210

270/350

38

1,6

0,180

-/180

270/330

40

1,9

0,200

270/350

38

1,8

0,220

6 monlhs

6 monlhs

6 months

-n40

6 monlhs

6 monlhs

28

6 months

6 months

270/410

-/180

6 monlhs

6 months

Fe P05

ASO

% min.]

3 months

6 months

Fe P04

Rm

N/nun2

-/280

A

B

6 months

Fe P03

R.

N/mm2

mín.

FeP06

Tabla 9.2

Otra característica importante de estos aceros es su respuesta frente a los fenómenos de

envejecimiento. El grado Fe P06

es susceptible de envejecimiento (el titanio

adicionado atrapa en forma de Ti(CN) el nitrógeno y carbono residuales en solución),](https://image.slidesharecdn.com/documento138-131013012350-phpapp02/85/aceros-y-fundiciones-113-320.jpg)

![Capítulo 9.Aceros de construcción.

116

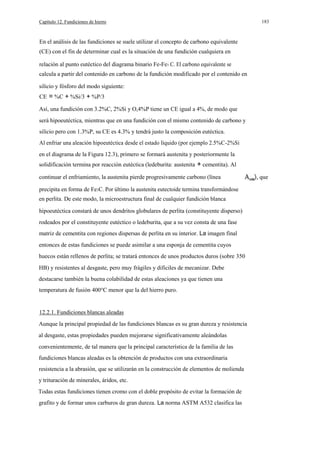

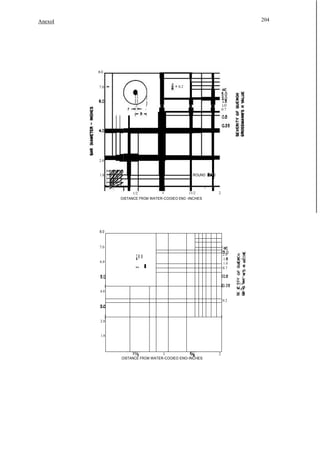

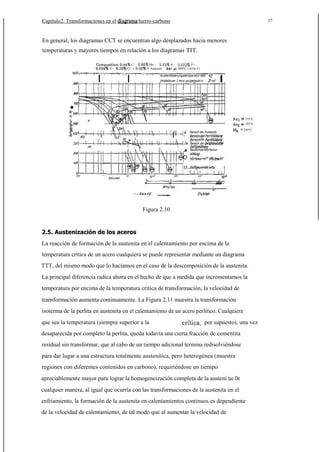

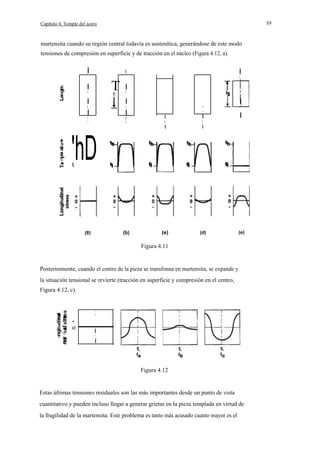

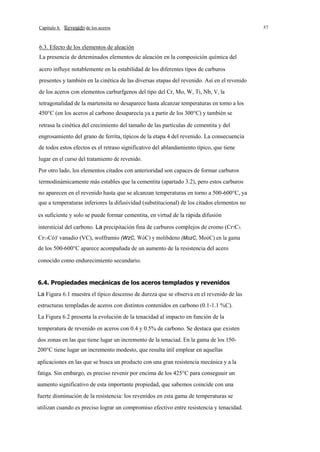

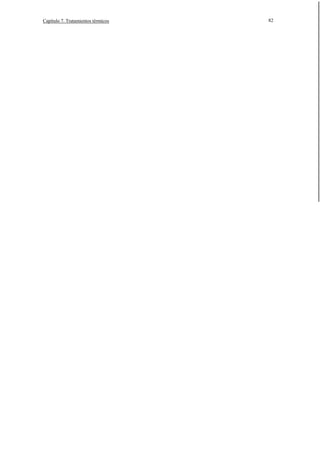

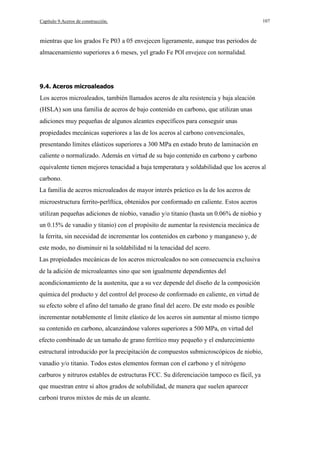

carburo tiene un defecto de carbono en relación a su estequiometría normal, NbC

(vacantes de carbono). De cualquier manera, la existencia de otros elementos de

aleación disueltos en el acero, como el manganeso o el silicio, alteran los coeficientes de

actividad del niobio, carbono y nitrógeno, y modifican las expresiones de los productos

de solubilidad. Por ejemplo, la presencia de un 1.5% de manganeso y de un 0.4% de

silicio reduce el producto de solubilidad del NbC en la austeni ta a 1150°C en

aproximadamente un 20%.

1050

1000

950

900

.9

850

800

750

Initial salute cantent (atam per cent)

Figura 9.13

Temperature, oc (OFI

1300 1200

1100 1000

(2372)(2192) (2012) (1832)

900

(1652)

-2

a.

-3

108 [Nb)[C)°·87 = 3.43

71701T

108 [Nb)[C) = 2.96 - 75101T

108

= 4.46 98OO1T

108

= 4.09 - 100000T

108 [Nb)[N] = 2.80 - 85001T

I/l

Source: Rer 74

-4

6

8

7

l/Tx

10 4,

9

K -l

Figura 9.14

El efecto del niobio en la fase acabadora del proceso de laminación o forja es entonces

el de impedir la recristalización de la austenita deformada durante la laminación, lo que](https://image.slidesharecdn.com/documento138-131013012350-phpapp02/85/aceros-y-fundiciones-123-320.jpg)