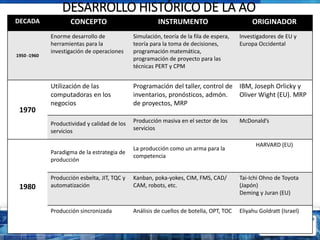

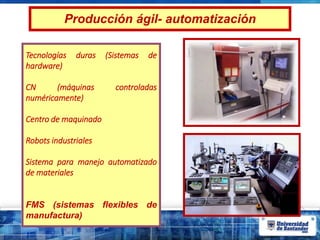

Este documento presenta una descripción general de la administración de operaciones y su desarrollo histórico, incluyendo conceptos clave, herramientas e innovaciones introducidas en cada década desde 1910. También describe los sistemas de producción, la automatización, la personalización masiva y las decisiones estratégicas que las organizaciones deben tomar dentro de la función de operaciones.