Este manual proporciona instrucciones para la operación segura del equipo perforador Atlas Copco S1D. Explica los 12 mandamientos de seguridad que debe seguir el operador, describe las características y componentes de la máquina, y ofrece detalles sobre la inspección y operación segura del equipo. El objetivo es capacitar a los operadores para que trabajen de manera agradable y segura, protegiendo su salud y seguridad así como la de sus compañeros y la empresa.

![52

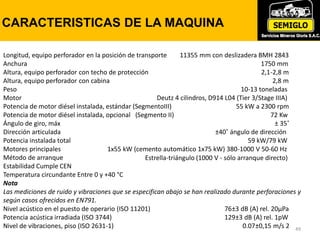

DIMENSIONES DE LA MAQUINA

Boomer Longitud [m] Ancho [m] Altura [m] peso [ton]

S1D 8.6 - 11.4 1.75 2.1 - 2.8 10 - 13](https://image.slidesharecdn.com/cursodeoperacins1datlascopco-231228012624-ce7fc970/85/CURSO_DE_OPERACION_S1D_ATLAS_COPCO-ppt-52-320.jpg)