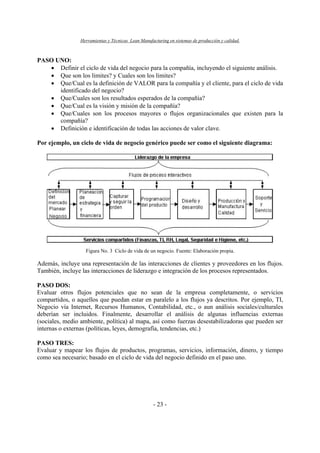

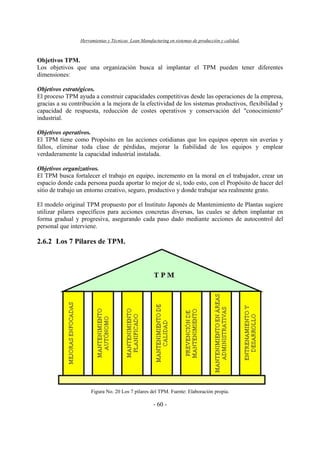

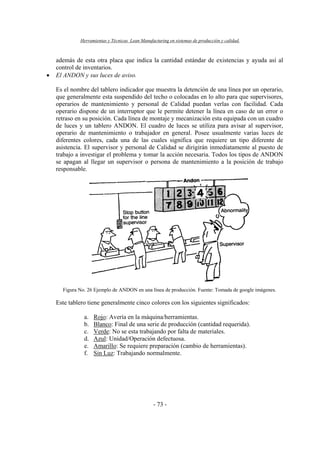

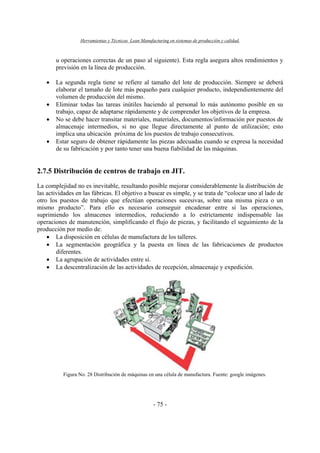

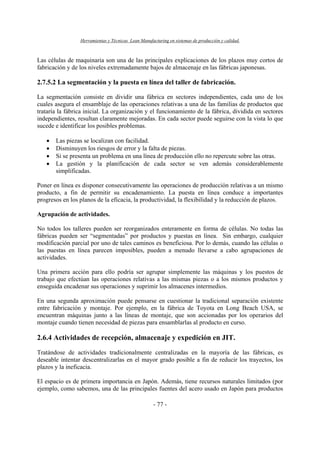

El documento agradece a Dios, su familia, la universidad y su pareja por su apoyo en lograr sus objetivos. Agradece a la universidad y profesores por brindarle la oportunidad de concluir su carrera y por su formación académica. El contenido general presenta el índice del trabajo que analiza herramientas y técnicas Lean Manufacturing para mejorar procesos productivos.