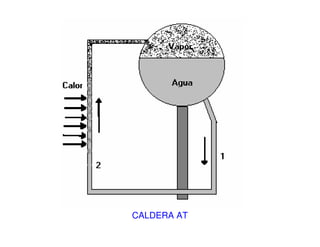

Este documento describe las calderas de vapor, incluyendo su definición, riesgos, objetivos, tipos, componentes, mantenimiento y operación segura. Explica que una caldera es un aparato a presión que convierte la energía de una fuente de calor en vapor o agua caliente. Detalla los diferentes tipos de calderas, como las humotubulares y acuotubulares, e incluye consejos para prevenir accidentes durante su uso.