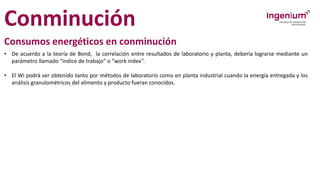

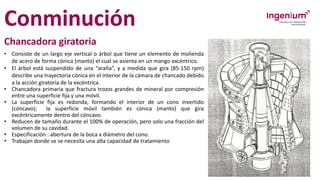

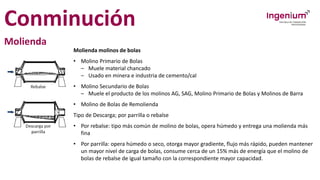

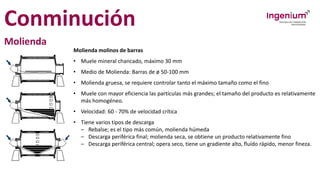

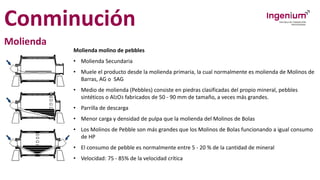

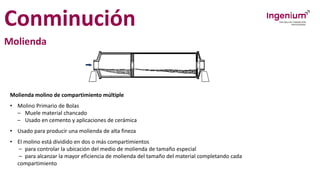

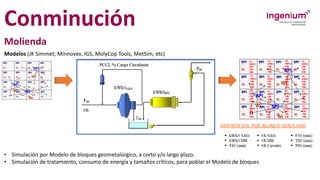

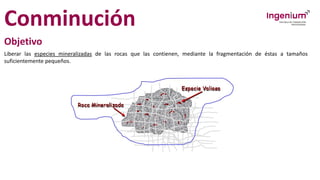

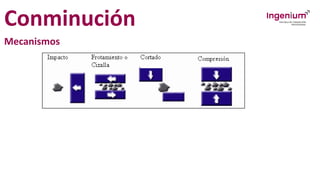

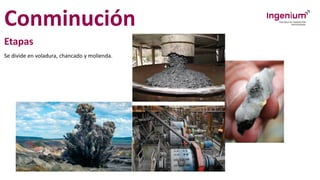

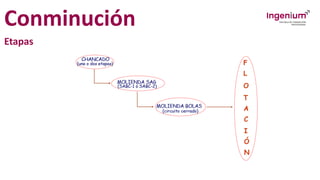

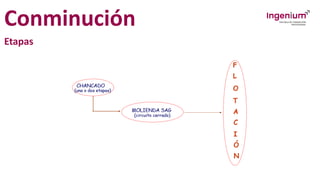

El documento detalla el proceso de conminución de minerales, dividido en etapas como voladura, chancado y molienda, con el objetivo de liberar minerales valiosos de las rocas. Se discuten los principios de operación, tipos de equipos, y la importancia de parámetros como el índice de trabajo y consumo energético. Además, se mencionan métodos de clasificación y simulación para optimizar el proceso de conminución en la industria minera.

![Conminución

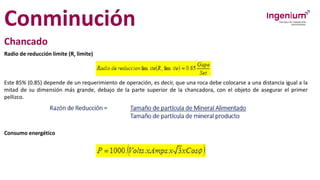

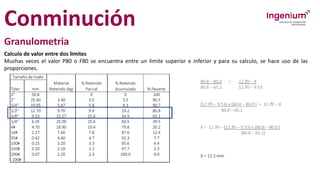

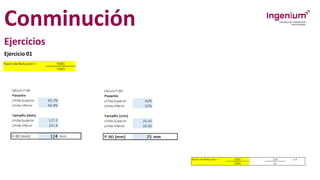

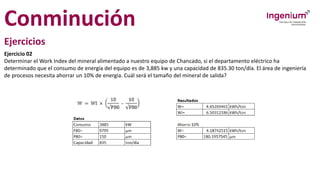

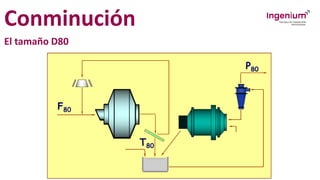

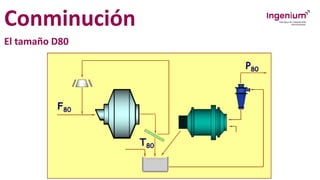

La ley de Bond

W = 10Wi[1/P80 – 1/ F80]

W = Kw-h/TC

Wi = Energía necesaria para reducir una tonelada de mineral desde

un tamaño teóricamente infinito, hasta partículas que en un

80 % sean inferiores a 100 micras. Kw-h/TC

P80 = Tamaño de partícula en el producto por la que pasa el 80 % del

total del material (micras).

F80 = Tamaño de partícula en el alimento por la que pasa el 80 %

del total del material (micras)](https://image.slidesharecdn.com/564454817-modulo-03-conminucion-240612105437-62190b4b/85/Modulo-03-Conminucion-de-minerales-auriferos-15-320.jpg)