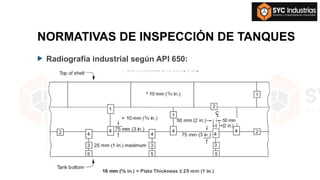

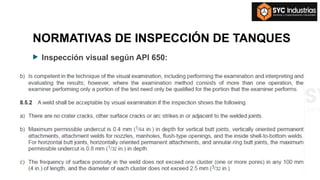

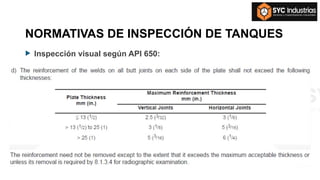

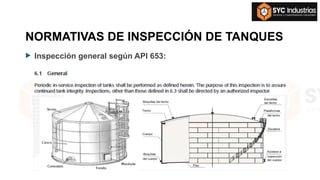

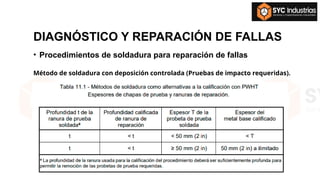

El documento detalla las normativas de inspección para la construcción de tanques de acero soldado para almacenamiento de petróleo, incluyendo los tipos de inspección y los métodos de examinación aplicables. Se establecen criterios para determinar la frecuencia de inspección, así como los requisitos para los materiales utilizados en reparaciones y la certificación de tanques reconstruidos. Además, se mencionan procedimientos de soldadura y la importancia de mantener registros adecuados para garantizar la integridad de los tanques.