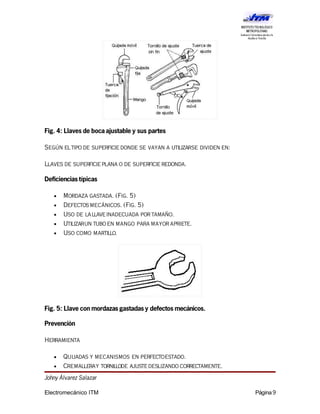

Este documento presenta notas para un curso sobre el manejo seguro de herramientas manuales básicas. Explica los principales riesgos asociados con el uso de herramientas como limas, llaves, alicates y cinceles, así como medidas preventivas como inspeccionar el estado de las herramientas, usar la herramienta adecuada para cada tarea y aplicar técnicas de uso seguro. También describe diferentes tipos de herramientas manuales comunes y sus partes.