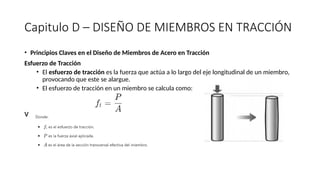

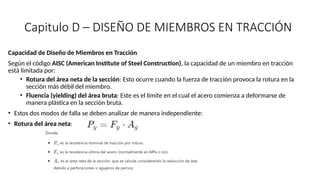

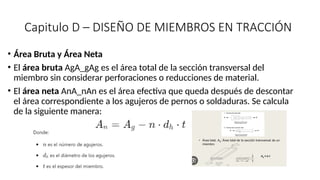

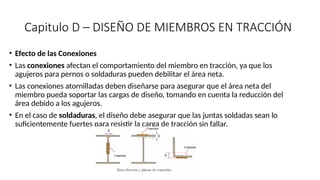

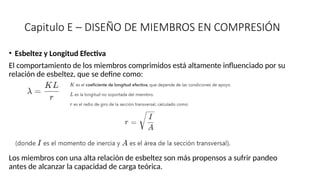

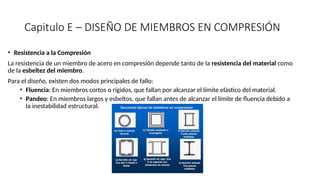

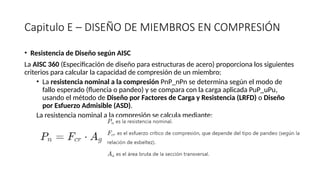

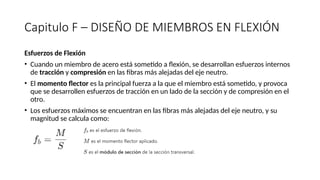

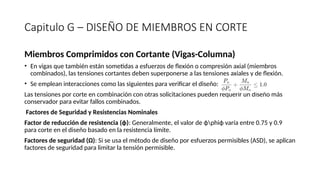

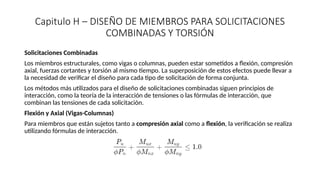

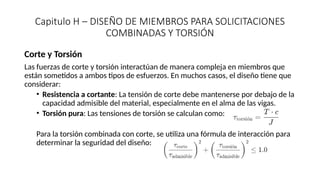

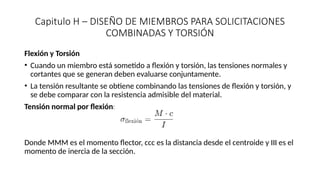

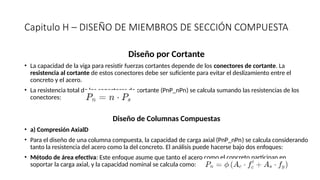

El documento aborda el diseño estructural de miembros de acero bajo diversas solicitaciones como tracción, compresión, flexión, cortante y torsión, proporcionando detalles sobre cálculos de resistencia y criterios de diseño según normas como AISC. Se enfatiza la importancia de factores como el área neta y bruta, así como el pandeo en miembros comprimidos, y los efectos de conexiones en la resistencia de los elementos. Además, se discute sobre secciones compuestas de acero y concreto, destacando sus beneficios en la optimización de estructuras.