Scrap toolings reduction and Quality Improvement

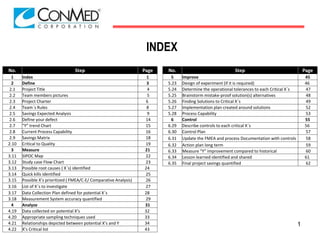

- 1. No. Step Page 1 Index 1 2 Define 3 2.1 Project Title 4 2.2 Team members pictures 5 2.3 Project Charter 6 2.4 Team´s Rules 8 2.5 Savings Expected Analysis 9 2.6 Define your defect 14 2.7 “Y” trend Chart 15 2.8 Current Process Capability 16 2.9 Savings Matrix 18 2.10 Critical to Quality 19 3 Measure 21 3.11 SIPOC Map 22 3.12 Study case Flow Chart 23 3.13 Possible root causes ( X´s) identified 24 3.14 Quick kills identified 25 3.15 Possible X’s prioritized ( FMEA/C-E/ Comparative Analysis) 26 3.16 List of X´s to investigate 27 3.17 Data Collection Plan defined for potential X´s 28 3.18 Measurement System accuracy quantified 29 4 Analyze 31 4.19 Data collected on potential X’s 32 4.20 Appropriate sampling techniques used 33 4.21 Relationships depicted between potential X’s and Y 34 4.22 X’s Critical list 43 No. Step Page 5 Improve 45 5.23 Design of experiment (if it is required) 46 5.24 Determine the operational tolerances to each Critical X´s 47 5.25 Brainstorm mistake-proof solution(s) alternatives 48 5.26 Finding Solutions to Critical X´s 49 5.27 Implementation plan created around solutions 52 5.28 Process Capability 53 6 Control 55 6.29 Describe controls to each critical X´s 56 6.30 Control Plan 57 6.31 Update the FMEA and process Documentation with controls 58 6.32 Action plan long term 59 6.33 Measure “Y” improvement compared to historical 60 6.34 Lesson learned identified and shared 61 6.35 Final project savings quantified 62 INDEX 1

- 2. DEFINE 2

- 3. 1.Project Title 2.Team members pictures 3.Project Charter 4.Team´s Rules 5.Savings Expected Analysis 6.Define your defect 7.“Y” trend Chart 8.Current Process Capability 9.Savings Matrix 10.Critical to Quality Define 3

- 4. Project Title: Reduction in spending on spare parts of machines Auto splice Define Submitted by: Oscar Macias Business Unit / Location: High Volume Date Submitted: July 04, 2014 Latest Revision Date:_______________4

- 6. Define Project Title: Reduction in spending on spare parts of machines Auto splice Submitted by: Oscar Macias Business Unit / Location: High Volume Date Submitted: July 04, 2014 Latest Revision Date: Problem Statement (Situation / issue / need for change; opportunity / magnitude; facts / figures / dates): Of May 2013 to May 2014 the budget for the account 16-454-6650 is of $145,373 Dlls and in this period the spend was of $212,394 Dlls exceeded $67,021 Dlls. The largest contributor to this expense was the spare parts of auto splice with $42,856 Dlls representing the 20% of spend of the count 16-454-6650. Linkage to Business (Identify linkage to business plan / departmental objective / strategic goal) The target of the plant is meet with the budget established (the target for spare parts of auto splice machine was $12,856 Dlls and the spend was $42,856 Dlls). Defect Definition (Describe, in measurable terms, what constitutes a defect; this is the basis for the primary metric; no mention of frequency): Expenditure exceeded the budget. . Primary Metric (Describe project metric and source of data; consistent with problem statement and Defect Definition; time- series based) Within of the primary indicator of cost, a indicator secondary is the budget allocated for maintenance of equipment and production processes. Present Baseline (Frequency of the problem; indicate average per day,week or month; consistent with Primary Metric) Spend in the spare parts AVG $3,571 Dlls Monthly Goal / Objective (How much of an improvement does this project aim to make; consistent with Baseline) Reduce the 70% on consumption of Spare parts on machines Auto splice equivalent to $2,499.7 Dlls monthly. Project Scope (Where is the focus – product family or failure modes; what are the process bookends): All processes using machines Auto splice such as Ground Pads, Macrolite, Handtrol, Beams and Goldvac. DMAIC Project Charter 6

- 7. Define Impact ($) Estimated Financial Benefit Project Benefits Low (<$40K) Medium ($40 - 100K) High (>$100K) (Rough estimate at the beginning of the project) (Describe) Total $:$34,284Dlls per year. Defects Inventory Complaints Service (cust) Sales Efficiency Labor Expense Capital Safety Estimated Timeline Define Measure Analyze Improve Control Plan Start Date July 07, 2014 July 28, 2014 August 04, 2014 September 15, 2014 October 13, 2014 Plan Finish Date July 25, 2014 August 01, 2014 September 12, 2014 October 10, 2014 October 24, 2014 No. of Weeks 3 1 6 4 2 Identified Core Team Resource Names Role Signature Oscar Macias (Black/Green) Belt Gildardo Parra Champion Carlos Nava Process Owner Eduardo Rodriguez Maintenance Leader Jorge Serna Maintenance Technical Soraya Sanchez Tool Crib Mentor Project Champion / BB Meetings Scheduled: Y / N 7

- 8. Team´s Rules Define 1. If you have questions at any time please ask. 2. If you have real experience or data to support the project please share them. 3. Be on time. 4. Be participatory in the project 5. You Hear. 6. You Be participatory. 7. You be respectful of their partners. 8

- 9. Savings Expected Analysis Define 497,712 388,791 - 100,000 200,000 300,000 400,000 500,000 600,000 YTD May 2013 to May 2014 YTD Budget May 2013 to May 2014 Budget Vs Spend All plant May 2013 to May 2014 9

- 10. Savings Expected Analysis Define 16-454-6301 16-475-6301 16-475-6652 16-454-6652 16-454-6655 16-475-6655 16-475-6650 16-454-6650 Alto Volumen Alta Mezcla Alta Mezcla Alto Volumen Alto Volumen Alta Mezcla Alta Mezcla Alto Volumen Better (Worse) (394) (880) 7,614 (19,139) 46,677 (3,645) 12,179 66,509 (30,000) (20,000) (10,000) - 10,000 20,000 30,000 40,000 50,000 60,000 70,000 80,000 Dlls Better (Worse) 10

- 11. Savings Expected Analysis Define 212,394 145,373 - 50,000 100,000 150,000 200,000 250,000 YTD May 2013 to May 2014 YTD Budget May 2013 to May 2014 Count 16-454-6650 in Dlls 11

- 12. Savings Expected Analysis Define AUTOSP LICE INC RUBAY INDUST RIAL SUPPLY PRODU CTION AUTOM ATION CORPO RATION DE LATINO AMERIC A S DE RL DE CV GEA FOOD SOLUTI ONS NORTH AMERIC A INC DOMINO PRINTIN G MEXICO SA DE CV VOLLAN D ELECTR IC EQUIPM ENT CORPO RATION BORDE RPAK, LLC INTERN ACIONA L DE BANDAS Y SERVICI OS SA DE CV BRANS ON ULTRAS ONICS CORPO RATION CONAIR GROUP INC TEGRA NT ALLOYD BRAND S INC JESUS MARTIN RODRIG UEZ MARTIN EZ AR INDUST RIAL SA DE CV GRAING ER ARTOS ENGINE ERING COMPA NY SENCO RP INCORP ORATE D AMERIC AN KUHNE INC. HEILIND ELECTR ONICS INC INDICO N S.A DE C.V Series1 $42,856 $31,468 $23,094 $15,446 $12,763 $9,958. $8,946. $8,895. $6,492. $5,142. $4,043. $3,911. $3,801. $3,710. $3,655. $3,490. $3,485. $2,375. $1,548. $- $5,000.00 $10,000.00 $15,000.00 $20,000.00 $25,000.00 $30,000.00 $35,000.00 $40,000.00 $45,000.00 AxisTitle Higher Contributor 12

- 13. Savings Expected Analysis Define Spend of Spare parts Autosplice of May 2013 to May 2014 Budget of Spare parts Autosplice of May 2013 to May 2014 Series1 $42,856.00 $12,856.00 $- $5,000.00 $10,000.00 $15,000.00 $20,000.00 $25,000.00 $30,000.00 $35,000.00 $40,000.00 $45,000.00 Dlls Comparation Of Spend VS Budget of Spare Parts Autosplice Gap = $30,000 13

- 14. Define your defect: Define Expenditure exceeded the budget 14

- 15. “Y” Trend Chart 0 0.005 0.01 0.015 0.02 0.025 0.03 $/Pc (Spend/Production Volume) 15 Define

- 16. Current Process Capability (Y) : (Y) Current Process Capability DPMO Sigma Index 461028 1.6 16 Define

- 17. Six Sigma Calculator The calculation of a Sigma level, is based on the number of defects per million opportunities (DPMO). In order to calculate the DPMO, three distinct pieces of information are required: a) the number of units produced b) the number of defect opportunities per unit c) the number of defects The actual formula is: DPMO = (Number of Defects X 1,000,000) ((Number of Defect Opportunities/Unit) x Number of Units) Defects 67021 DPMO 461027.8 Opportunities 145373 Sigma Level 1.6 Defect Opportunities per unit 1 Six Sigma Table: 1 690,000 2 308,000 3 66,800 4 6,210 5 320 6 3.4 17 Define

- 18. Savings Matrix Mes Volumen de Piezas Producidas Propuesto $/PC Gasto Proyectado Gasto Real Gasto Proyectado - Gasto real Ahorro Acumulado Junio 356400 0.003005 $ 1,071.00 $ 3,753.00 $ (2,682.00) $ (2,682.00) Julio 349200 0.003067 $ 1,071.00 $ 9,521.00 $ (8,450.00) $ (11,132.00) Agosto 360000 0.002975 $ 1,071.00 Septiembre 360000 0.002975 $ 1,071.00 Octubre 360000 0.002975 $ 1,071.00 Noviembre 360000 0.002975 $ 1,071.00 Diciembre 360000 0.002975 $ 1,071.00 18 Define

- 19. Critical to Quality CTQ´s Define Need Quality driver CTQ Change effective of spare parts Not change a spare part before its lifetime Effective Preventive Maintenance Changing spare parts in good time or recommended by the manufacturer Adjustments Effective of Equipment No damage parts when adjusting the machine Reduction in spending on spare parts of machines Auto splice Right Use of the t equipment That no exist damage when equipment is operating Original Parts Life time duration controlled by original manufacturer Do not buy parts off specification Maintenance Technicians Trained Zero parts damaged by technical Rapid and effective response to anomalies. Rapid improvements No missing original parts in tool crib Effective control of parts in Toolcrib Stock dependable Spare parts 19

- 20. MEASURE 20

- 21. 11.SIPOC Map 12.Study case Flow Chart 13.Possible root causes ( X´s) identified 14.Quick kills identified 15.Possible X’s prioritized ( FMEA/C-E/Comparative Analysis) 16.List of X´s to investigate 17.Data Collection Plan defined for potential X´s 18.Measurement System accuracy quantified Measure 21

- 24. Possible root causes (X’s) identified Measure 24

- 25. Quick kills identified Measure QTY COST0 CUTTER BLOCK 15 $ 278.00 $ 4,170.00 INSERT SERRATED 14 $ 284.00 $ 3,976.00 INSER PLATE 10 $ 246.75 $ 2,467.50 CLINCHER 15 $ 115.60 $ 1,734.00 DIVER BLADE 3 $ 88.20 $ 264.60 FEED ROLLER 10 $ 136.50 $ 1,365.00 SHOE DRIVE 2 $ 195.83 $ 391.66 AMVIL 5 $ 200.00 $ 1,000.00 LINK FORMER BAR 34 $ 49.00 $ 1,666.00 Former Bar Assy 1 $ 425.00 $ 425.00 Pivot Pin Anvil Support 2 $ 11.15 $ 22.30 $ 17,482.06 25

- 27. List of X's to investigate X4.- Falta de capacitación a técnicos X5.- No tener conocimiento cuando una refacción esta desgastada X6.- Falta de capacitación al operador en la operación de grapado X7.- Mantenimiento mal elaborados X11.- Refacciones no originales X16.- Mal ajuste de equipo X20.- Criterios de calidad inadecuados Measure 27

- 28. Data collection plan defined for potential X’s Measure 28

- 29. Measurement system accuracy quantified Measure 29

- 30. Analyze 30

- 31. 19.Data collected on potential X’s 20.Appropriate sampling techniques used 21.Relationships depicted between potential X’s and Y 22.X’s Critical list Analyze 31

- 32. Data collected on potential X’s X4.- Falta de capacitación al técnico: Se aplica examen donde se recolectaron las preguntas por EWI-111- M, Manual de fabricante y Mantenimiento preventivo programado, se compara las respuestas Con una prueba de dos proporciones para verificar si existe igualdad o desigualdad entre el conocimiento del técnico y el estándar. X5.- No tener conocimiento cuando una refacción esta desgastada: Se limpian y se da mantenimiento a las piezas rescatadas se les vuelve a dar a los técnicos para que decidan si son piezas malas o buenas con la herramienta estadísticas X^2 se comparan las hipótesis de homogeneidad e independencia . Las siguientes Xs seran evaluadas por medio de auditorias. X6.- Falta de capacitación al operador en la operación de grapado: Contra el MP. X7.- Mantenimiento mal elaborados: Contra Manual. X11.- Refacciones no originales: Físicamente. X16.- Mal ajuste de equipo: Contra Manual recomendaciones de fabricante. Analyze X20.- Criterios de calidad inadecuados Contra especificaciones por el cliente. 32

- 33. Appropriate sampling techniques used Analyze 33

- 34. Relationships depicted between potential x´s and Y Analyze Test and CI for Two Proportions: Results, Appraisers Event = Bad Appraisers X N Sample p 1 19 60 0.316667 2 38 60 0.633333 Difference = p (1) - p (2) Estimate for difference: -0.316667 95% CI for difference: (-0.486142, -0.147191) Test for difference = 0 (vs not = 0): Z = -3.66 P-Value = 0.000 Fisher's exact test: P-Value = 0.001 X5.- No tener conocimiento cuando una refacción esta desgastada 34

- 35. X5.- No tener conocimiento cuando una refacción esta desgastada Prueba de independencia Ho= No hay relación entre el técnico y la decisión de la pieza Ha= Si existe relación entre ambas variables Prueba de homogenidad. Ho= La proporción de piezas buenas son iguales para ambos técnicos Ha= La proporción de piezas buenas son diferentes para ambos tecnicos 35 Analyze

- 36. 36 Analyze

- 37. X Validada por Examen por EWI-111-M: X4.- Falta de capacitación al técnico 37 Analyze

- 38. X6.- Falta de capacitación al operador en la operación de grapado: Se elaboro una auditoria al MP de grapado con la operacion en tiempo real y se estaba utilizando el equipo correctamente. X7.- Mantenimiento mal elaborados Se comparo el manual con los mantenimientos preventivos y se encontraron discrepancias entre lo que recomienda el fabricante y lo que se realiza actualmente. X16.- Mal ajuste de equipo X Validadas por auditoria: 38 Analyze

- 39. X11.- Refacciones no originales. 1.- tornillos inadecuados el equipo utiliza: tornillos acero inoxidable con mayor dureza. 2.- Ambil maquinado localmente con refuerzo: se mando maquinar un ambil inadecuado para la operacion del equipo. 39 Analyze

- 40. X20.- Criterios de calidad inadecuados 40 Analyze

- 41. 41 Analyze

- 42. 42 Analyze

- 43. X’s Critical list X5.- No tener conocimiento cuando una refacción esta desgastada X4.- Falta de capacitación al técnico X7.- Mantenimiento mal elaborados X16.- Mal ajuste de equipo X11.- Refacciones no originales. X20.- Criterios de calidad inadecuados 43 Analyze

- 44. Improve 44

- 45. 23.Design of experiment (if it is required 24. Determine the operational tolerances to each Critical X´s 25.Brainstorm mistake-proof solution(s) alternatives 26.Finding Solutions to Critical X´s 27.Implementation plan created around solutions 28. Process Capability Improve 45

- 46. Design of Experiment (If it is required) Improve 46

- 47. Determine the operational tolerances to each Critical X´s Improve X4.- Falta de capacitación a técnicos Que cumplan con el conocimiento del EWI-111-M por medio de entrenamiento X5.- No tener conocimiento cuando una refacción esta desgastada Estandarizacion de decision de cambio de refacciones por medio de un metodo X7.- Mantenimiento mal elaborados Reestructuración de los mantenimientos preventivos por recomendaciones del fabricante X11.- Refacciones no originales Mantener refacciones originales y establecer su tiempo de vida de 10,000,000 de ciclos X16.- Mal ajuste de equipo Hojas de operación estándar para ajustes de maquinaria y no cubrir horarios de comida o ausentismo con un técnico sin conocimiento X20.- Criterios de calidad inadecuados Eliminar el criterio de remache alto ya que no esta en las especificaciones de dibujo y no afecta el producto. 47

- 49. Finding Solutions to Critical X´s Evaluate and select alternative solutions Improve X4.- Falta de capacitación a técnicos Se capacita a técnicos y se les realiza examen de conocimiento registrado en mantenimiento preventivo y ajustes de equipo . X5.- No tener conocimiento cuando una refacción esta desgastada Se realiza una matriz de efecto en el producto por refacción desgastada para poder identificar y asegurar que una refacción esta desgastada. X7.- Mantenimiento mal elaborados Se modifican los mantenimientos preventivos segun manual X11.- Refacciones no originales Se retira de tool crib todas las refacciones no originales y únicamente se mantienen originales X16.- Mal ajuste de equipo Cuando una refacción salga de tool crib se registra la fecha de salida en la refacción por medio de un lápiz eléctrico para monitorear el cambio, si es antes del equivalente en tiempo a los 10 millones de ciclos debe buscarse la causa raíz al daño. X20.- Criterios de calidad inadecuados TTT 49

- 50. 50 Improve

- 51. standard 82.5% of the time. The appraisals of the test items correctly matched the 100%< 50% YesNo 82.5% RamonFernando 100 80 60 40 20 0 82.5% thus very difficult to assess. the study were borderline cases between Buena and Mala, -- High percentage of mixed ratings: May indicate items in items are being passed on to the consumer (or both). many Buena items are being rejected, or too many Mala -- High misclassification rates: May indicate that either too or incorrect standards. problems, such as poor operating definitions, poor training, Low rates for all appraisers may indicate more systematic indicate a need for additional training for those appraisers. -- Low accuracy rates: Low rates for some appraisers may measurement system can be improved: Consider the following when assessing how the Overall error rate 17.5% Buena rated Mala 9.1% Mala rated Buena 40.6% ways) Mixed ratings (same item rated both 8.3% Misclassification Rates 86.7 78.3 % Accuracy by Appraiser Comments Attribute Agreement Analysis for Resultados Summary Report Is the overall % accuracy acceptable? 51 Improve

- 52. Implementation plan Improve Que? Quien? Cuando? Donde? X4.- Falta de capacitación a técnicos Se capacita a técnicos y se les realiza examen de conocimiento registrado en mantenimiento preventivo y ajustes de equipo . Equipo DMAIC Agosto 28, 2014 En las lineas donde existan equipo autosplice X5.- No tener conocimiento cuando una refacción esta desgastada Se realiza una matriz de efecto en el producto por refacción desgastada. Equipo DMAIC Agosto 28, 2014 En las lineas donde existan equipo autosplice X7.- Mantenimiento mal elaborados Se modifican los mantenimientos preventivos segun manual Equipo DMAIC Agosto 28, 2014 Sistema TMS X11.- Refacciones no originales Se retira de tool crib todas las refacciones no originales y únicamente se mantienen originales Equipo DMAIC Agosto 28, 2014 Tool crib X16.- Mal ajuste de equipo Cuando una refacción salga de tool crib se registra la fecha de salida en la refacción por medio de un lápiz eléctrico para monitorear el cambio, si es antes del equivalente en tiempo a los 10 millones de ciclos debe buscarse la causa raíz al daño. Equipo DMAIC Septiembre 15, 2015 Tool crib X20.- Criterios de calidad inadecuados TTT TTT TTT TTT 52

- 53. Process capability Current Process Capability (Y) Index At the initial Project At the end of the project DPMO 461028 151479 Sigma Index 1.6 2.5 Control 53

- 54. Control 54

- 55. 29.Describe controls to each critical X´s 30.Control Plan 31.Update the FMEA and process Documentation with controls 32.Action plan long term 33.Measure “Y” improvement compared to historical 34.Lesson learned identified and shared 35.Final project savings quantified Control 55

- 56. Describe controls to each critical X´s Control X4.- Falta de capacitación a técnicos se propone que este examen sea obsoleto cada 6 meses para que el técnico tenga que renovar su conocimiento. X5.- No tener conocimiento cuando una refacción esta desgastada Por medio de un diagrama de flujo para toma de decisión de cambio de herramentales X7.- Mantenimiento mal elaborados Se realiza un plan para respuesta rápida a anomalías en refacciones, por ajuste o mantenimiento no realizado. X11.- Refacciones no originales Se retira de tool crib todas las refacciones no originales y únicamente se mantienen originales X16.- Mal ajuste de equipo Se realiza un plan para respuesta rápida a anomalías en refacciones, por ajuste o mantenimiento no realizado. X20.- Criterios de calidad inadecuados TTT 56

- 58. Update the FMEA and Process Documentation with Controls Control 58 Process/Product Failure Modes and Effects Analysis (FMEA) Process Step Input Potential Failure Mode Potential Failure Effects S E V Potential Causes O C C Current Controls D E T R P N Step of the process under investigation Input under investigation? In what ways does the Key Input go wrong? What is the impact on the Key Output Variables (Customer Requirements) or internal requirements? HowSevereistheeffect tothecusotmer? What causes the Key Input to go wrong? Howoftendoescause orFMoccur? What are the existing controls and procedures (inspection and test) that prevent eith the cause or the Failure Mode? Should include an SOP number. Howwellcanyoudetect causeorFM? Solicitud de refaccion Dañada Pieza solicitada por tecnico de mantenimiento Que la pieza a cambiar no este dañada Cambio innecesario 7 Capacitación a técnicos 3 Que el examen de conocimiento se obsoletice cada seis meses 4 84 Mantenimiento al equipo Ajuste de maquina Mal ajuste de equipo Daño en la refaccion 7 Cambio de refaccion antes de ciclo de vida 3 se marcara la fecha de salida de la refaccion en tool crib para monitorear la vida util 4 84

- 59. Action plan long term Control Modificacion del aluminio alto. 59

- 60. Measure Y improvement compared to historical Control 0 0.005 0.01 0.015 0.02 0.025 0.03 May-14 Jun-14 Jul-14 Aug-14 Sep-14 Oct-14 Nov-14 Dec-14 May-14 Jun-14 Jul-14 Aug-14 Sep-14 Oct-14 Nov-14 Dec-14 Series1 0.005440526 0.010530303 0.027265178 0.002975 0.002975 0.002975 0.002975 0.002975 $/Pc (Spend/Production Volume) AVG = 0.0029 Scope AVG = 0.0094 Bse Line 60

- 61. Lessons learned identified and shared Control Como leccion aprendida nos deja que un evento DMAIC puede ser solucionado o encontado las causas prinsipales desde las primeras etapas . 61

- 62. Final project savings quantified $47,482 Dlls Total de ahorro $17,482 dlls Rescatados durante el desarrollo del proyecto. $30,000 dlls lo proyectado a 12 meses 62 Control

- 63. 0.008387522 0.012196142 0.005476389 0.028457665 0.003219453 0.007063959 0.023240427 0.010463222 0.002227891 0.016984745 0.007733333 0.001772222 0.005440526 0.010530303 0.006330352 0.002823312 0 0.005 0.01 0.015 0.02 0.025 0.03 $/Pc (Spend/Production Volume) AVG = 0.0029 Scope 63 Control

- 64. 64 Control Mes Volumen de Piezas Producidas Gasto real / Pieza $/PC Propuesto $/PC Gasto Proyectado Gasto Real Gasto Proyectado - Gasto real Ahorro Acumulado Junio 356400 0.010530303 0.003005 $1,071.00 $3,753.00 ($2,682.00) ($2,682.00) Julio 349200 0.027265178 0.003067 $1,071.00 $9,521.00 ($8,450.00) ($11,132.00) Agosto 357800 0.006330352 0.002975 $1,071.00 $ 2,265.00 ($1,194.00) ($12,326.00) Septiembre 349600 0.002823312 0.002975 $1,071.00 $ 987.03 $83.97 ($12,242.03) Octubre 360000 0.002975 $1,071.00 Noviembre 360000 0.002975 $1,071.00 Diciembre 360000 0.002975 $1,071.00