Este documento describe el diseño de prácticas de laboratorio para las disciplinas de instrumentación y control en la carrera de ingeniería automática. Se utilizó una maqueta de simulación industrial donada por Miesa para soportar las prácticas técnicamente. Las prácticas se desarrollaron usando instrumentos inteligentes, el protocolo PROFIBUS, la programación de un PLC WinAC Slot 416 e implementación de una aplicación SCADA con el paquete SIMATIC PCS 7. El diseño aplicó conocimientos de didáctica universitaria

![3

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

1.2 Prácticas Docentes

1.2.1 Proceso Enseñanza-Aprendizaje

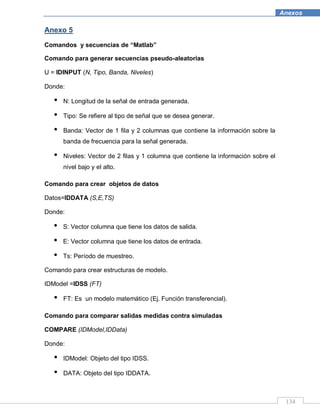

En la realización de las prácticas docentes no se puede pasar por alto el proceso

enseñanza-aprendizaje en el que se encuentran involucrados alumnos y

profesores; proceso de gran importancia, donde los individuos presentes se

interrelacionan en un ambiente de conocimientos impartidos y adquiridos, en él se

persigue el desarrollo e integración de lo cognitivo, lo afectivo, lo procedimental y

lo conductual. No es suficiente con entrenar alumnos sólo en estrategias

cognitivas y en la adquisición de destrezas procedimentales. Se debe trascender

del usual desarrollo de habilidades, a una concepción que integre la motivación, la

sensibilidad, los valores, las conductas y los modos de ser y hacer.

Dirigiendo los esfuerzos en estas direcciones se puede lograr en los alumnos la

disposición de continuar con su superación en su posterior vida profesional.

“Propiciará también la capacidad de plantear y resolver problemas, predecir

resultados y desarrollar el pensamiento crítico, la imaginación especial y el

pensamiento deductivo; introducirá al mundo social y al mundo natural

entendiendo éstos como procesos dinámicos y en evolución, y formará buenos

ciudadanos que vivan en la democracia y la cultura de la legalidad”. [1]

Resumiendo, se pueden utilizar las palabras de Fernando Cerón Olvera en

relación a la calidad del proceso de enseñanza-aprendizaje en su artículo: “La

práctica docente... Algo importante de abordar”:

“…digamos que habrá calidad en la educación cuando se logre formar algunas

capacidades generales de la inteligencia para pensar por cuenta propia, de modo

lógico, crítico e imaginativo; y se formen además los valores necesarios para la

vida democrática y ciudadana”. [2]

1.2.2 Práctica y Teoría

En las palabras de González Eduardo, M., en su artículo, ¿QUÉ HAY QUE

RENOVAR EN LOS TRABAJOS PRÁCTICOS?, se expone la estrecha relación

que se evidencia entre la teoría y la práctica en la resolución de prácticas de

laboratorio.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-22-320.jpg)

![4

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

“No se trata solo de un aprendizaje de métodos o de una ilustración de la teoría, ni

se trata exclusivamente de aplicar esa teoría a la resolución de problemas. Se

trata de dar un significado en el aprendizaje al hecho de que la ciencia es una

actividad teórico-experimental”. [3]

1.2.3 Práctica educativa, concepto

El concepto de práctica educativa se considera de forma abierta, involucrando

desde simples lecciones de corta duración, cursos completos de un año, hasta los

tradicionales cursos a distancia basados en la entrega de contenidos, y la

realización de cuestionarios con aproximaciones centradas en la resolución de

problemas, o el desarrollo de proyectos. [4]

1.2.4 Necesidad de la práctica docente

En el desarrollo de la actividad docente diaria debe tenerse en cuenta, que con el

conocimiento teórico y simulaciones realizadas no se completa la formación de un

profesional en el campo de la ingeniería, pues es necesario que los estudiantes

manipulen componentes y equipos reales, dígase: sensores, transmisores y

autómatas, entre otros.

Desde el punto de vista de la pedagogía, la utilización de tecnologías industriales

en carreras técnicas supone una gran cantidad de posibilidades. Por esto, los

distintos aspectos del proceso enseñanza-aprendizaje de las ciencias (teniendo en

cuenta desde el manejo de conceptos hasta la evaluación, pasando por prácticas

de laboratorio y resolución de problemas) han ido en evolución constante según

las nuevas tecnologías. Prueba de ello es que durante los últimos años se ha

fomentado el desarrollo de numerosos prototipos con fines docentes, tales como:

simuladores, laboratorios virtuales y maquetas industriales.

La utilización de un equipo didáctico permite al estudiante, mediante las prácticas

de laboratorio, una consolidación de los contenidos recibidos en el aula. Con esto,

los alumnos adquieren un primer contacto con los sistemas industriales, pilar

básico en el desempeño satisfactorio de las demás asignaturas y como futuro

ingeniero en Automática.

Por otro lado, la integración teórico-práctica que se logra con el desarrollo de una

práctica de laboratorio, permite a los estudiantes constatar con resultados](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-23-320.jpg)

![5

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

prácticos, los conceptos teóricos adquiridos y el desarrollo de habilidades de

carácter experimental logrando la conformación como un todo necesario de la

enseñanza universitaria con la realidad del mundo profesional e industrial. Así se

fomenta el desarrollo de habilidades a través de valoraciones e informes de los

resultados obtenidos en relación con la teoría.

A modo de resumen se emplean las palabras de González Eduardo, M. en su

artículo ¿QUÉ HAY QUE RENOVAR EN LOS TRABAJOS PRÁCTICOS? respecto

a las prácticas docentes:

“Se trata, sin duda, de la orientación más ardua y compleja, pero también de la

más prometedora. Es también una posibilidad para que los esfuerzos innovadores

de los docentes y las expectativas de los estudiantes no terminen en nuevas

frustraciones”. [3]

1.2.5 Metodología

Es de marcada importancia, que la metodología que se utilice en el diseño de las

prácticas de laboratorio, aseguren en el alumno la asimilación de los conceptos

aprendidos por medio de la experimentación con equipos reales, de modo que se

exija el estudio y la aplicación de los conocimientos, asegurando el desarrollo de

habilidades.

En general, la investigación desarrollada a favor de mejorar el rendimiento o la

eficacia de la docencia, suele basarse en estos aspectos:

1.2.5.1 Aspectos para el diseño de las prácticas de laboratorio

Organización y planificación: Preparar el trabajo docente y presentarlo a los

alumnos del modo más conveniente para su asimilación.

Medios de expresión y comunicación: Dotar a la materia de un medio

atractivo de presentación.

Fomento de la interacción profesor-alumno: Fomentar la comunicación

bidireccional entre el profesor y el alumno, de forma que el primero obtenga

datos importantes para el seguimiento de la docencia, y el segundo una

atención más personalizada a sus necesidades.

Enfoques dirigidos a algún contenido de la materia: Enfocar contenidos

adaptados concretos a una situación determinada.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-24-320.jpg)

![6

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

Motivación al alumno: Conseguir un mayor esfuerzo por parte del alumno

basado en la idea de sustituir obligación por afición.

Limitación de tiempo: Asegurar que el tiempo destinado a las prácticas sea

suficiente para la culminación exitosa de las mismas.

Coordinación: Asegurar la coordinación que requiere la parte teórica con la

práctica. No se deben exigir en el laboratorio conceptos no explicados en

teoría, ni se debe dejar pasar mucho tiempo entre lo enseñado en teoría y

su puesta en práctica.

Evolución de la complejidad: Las prácticas deben ir aumentando

gradualmente, evitando grandes saltos teóricos entre una práctica y la

siguiente. [5]

1.2.5.2 Organización de las prácticas

Los estudiantes deben acudir a la práctica de laboratorio debidamente preparados.

Esto significa haber estudiado la teoría correspondiente en el texto de la

asignatura, y las indicaciones particulares para la práctica que corresponda. La

práctica será realizada en grupos cuyo tamaño se indicará para cada una según

las diferentes tareas necesarias para su ejecución.

Al comienzo de la práctica se darán las orientaciones pertinentes, se debatirán las

hipótesis y los experimentos que realizará cada subgrupo, se distribuirán las

tareas a desarrollar entre los estudiantes y se demostrará, si fuese necesario, el

uso de los equipos e instrumentos que serán utilizados, aunque esto último deberá

verse antes de la práctica. Si el docente lo considera necesario se realizarán por

escrito preguntas iniciales, o mediante el debate de las propuestas de los

experimentos que realizará cada colectivo, se podrá evaluar su preparación y

estudio independiente.

Durante la realización de la práctica por los estudiantes, el docente controla que

las orientaciones se cumplan adecuadamente y los estudiantes deben atender sus

indicaciones, así como mantener una estricta disciplina, con el mayor cuidado en

el uso de la base material.

El docente estará presente durante la realización de las mismas para aclarar

cualquier duda que se presente, y orientar de forma correcta el desarrollo de la](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-25-320.jpg)

![7

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

misma. Es bueno aclarar que la máxima responsabilidad de la realización de la

práctica corresponde al grupo de estudiantes.

Al final de la práctica los estudiantes intercambiarán la información recopilada por

cada uno de ellos, con lo cual confeccionarán de forma individual o colectiva,

según sea el caso, el informe que se solicita, que se deberá entregar en el propio

laboratorio o en la fecha que establezca el docente.

En la evaluación de la práctica de laboratorio se tendrá en cuenta la preparación

previa del estudiante, la calidad en la realización de los experimentos y la del

informe final. (Anexo 1)

1.3 Estado del Arte

1.3.1 Los Equipos Didácticos para la enseñanza y

entrenamiento técnico en Automatización: Una visión mundial

En el mundo existen dos variantes bien definidas para el entrenamiento de

estudiantes de carreras de ingeniería, son ellas:

Montajes industriales para capacitación.

Equipos didácticos industriales para capacitación.

A continuación se exponen las características fundamentales de cada uno de

estos elementos.

1.3.1.1 Montajes industriales para capacitación

En la actualidad los montajes industriales son un medio físico, mediante el cual se

entrena a los alumnos para el desarrollo de habilidades. Pero son muchas las

ocasiones en que este entrenamiento se realiza con estos equipos montados

temporalmente, de forma insegura y de difícil operación.

Los montajes industriales para capacitación, una vez instalados, presentan

diversas desventajas, entre ellas: [6]

Pueden presentarse riesgos para el equipo y/o el alumno al no contar con

las medidas mínimas de seguridad.

Pérdida de tiempo en la realización de prácticas en la instalación provisional

de los equipos y su acondicionamiento, por ejemplo: cableado, sujeción de

elementos, etc.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-26-320.jpg)

![8

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

Nulas o pocas posibilidades de simulación de eventos industriales reales.

Genera poco interés en los alumnos para la realización de prácticas.

Los montajes industriales para capacitación poseen una vida útil corta

debido a que no son diseñados para la enseñanza.

1.3.1.2 Equipos didácticos industriales para capacitación

Hoy pueden encontrarse empresas dedicadas al diseño y fabricación de equipos

didácticos industriales para el entrenamiento y la capacitación de estudiantes o

personal técnico. Es tal el alcance y la versatilidad de estos equipos diseñados

con fines docentes, que son capaces de simular procesos industriales y sus fallas

más comunes, cuentan con un diseño atractivo, una programación de prácticas ya

establecidas y con objetivos claros ya predefinidos. Todo esto permite una mayor

productividad en el proceso de enseñanza y enriquece la formación de los

estudiantes.

Entre los principales fabricantes están:

Energy Conceps INC.

Edutelsa.

LaVolt.

Todos estos ofrecen equipamiento para talleres y laboratorios de organismos que

desempeñan actividades docentes de niveles medio y superior, aportando

diferentes tipos de innovaciones y con servicios debidamente actualizados; se

dedican a la fabricación, comercialización, instalación y servicio de equipos y

programas didácticos para la capacitación del trabajo industrial. [6]

Las ventajas que pueden ofrecer son:

Capacitación amena y rápida.

Mayor seguridad.

Practicas Planeadas.

Soporte técnico definido.

Entre sus desventajas pueden mencionarse las siguientes:

Costo inicial muy alto.

Necesidad de un instructor capacitado.

Dependencia de una empresa.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-27-320.jpg)

![10

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

1.3.2.1 Laboratorio de Automática de la Universidad de León en España

Este laboratorio está compuesto por diferentes módulos; en ellos se encuentran

representados de forma didáctica, distintos procesos o situaciones que pueden

ser encontrados por los estudiantes en la industria. Cada práctica se encuentra

implementada sobre maquetas didácticas, integradas por instrumentos y

dispositivos industriales. Se dispone además de la posibilidad de tener acceso

remoto al laboratorio desde locales debidamente habilitados con este propósito;

así los estudiantes tienen la posibilidad de acceder a la instalación en cualquier

momento. [7]

A continuación se ofrecen algunos detalles.

a-) Accionamientos de frecuencia variable

Este laboratorio pone a disposición del estudiante una aplicación que permite

trabajar directamente con accionamientos basados en convertidores de PWM.

Estos equipos didácticos están constituidos por un variador de frecuencia

MICROMASTER, un motor de baja potencia con sistema de frenado mecánico y

un encoder incremental de 1024 pulsos en el eje que permite cerrar lazos de

control. [7]

Figura No. 1.1. Maqueta para accionamientos de frecuencia variable.

b-) Maquetas industriales para control de procesos

Esta aplicación está diseñada con equipos específicos que dan una visión más

real de los procesos industriales, ya que a través de la instrumentación que

incorpora pueden manejarse señales eléctricas, dando lugar a lo que se denomina

Maqueta Industrial.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-29-320.jpg)

![12

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

d-) Características estructurales del laboratorio en general

El nivel de control del laboratorio está conformado por una red Ethernet industrial y

PLCs; el enlace a nivel de campo con los variadores de velocidad se realiza

mediante PROFIBUS DP, estos variadores se encuentran como esclavos de la red

PROFIBUS. El nivel de planta lo componen PCs conectadas a una red Ethernet

que supervisan y monitorizan el proceso gestionando su evolución.

Figura No.1.4. Estructura general del laboratorio.

1.3.2.2 Laboratorio de Automática de AIP-PRIMECA RAO

Este laboratorio se encuentra conformado por diferentes módulos, todos

accesibles desde aplicaciones Web; en cada uno se puede realizar el control

automático de motores, así como la manipulación de variadores de velocidad y

actuadores electroneumáticos utilizando PLCs a través de buses de campo. [8]

Características generales de los módulos

Cada módulo ilustra la instalación de un PLC, un manipulador de movimiento

(Variador de velocidad) y un conjunto de entradas y salidas sobre distintos buses

de campo.

Los elementos principales que componen los módulos son:

Área de alimentación. (Circuitos de protección y accionamientos, Fuente

de AC/DC).

Área de control. Posee un PLC que por una rama está conectado a un

servidor Web mediante una red Ethernet. En la otra rama está conectado a

una red de campo en la que se encuentran conectados los sensores y

actuadores de la maqueta. Además en esta área se encuentra un panel

como interface HMI.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-31-320.jpg)

![13

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

Área de campo. Contiene las entradas y salidas distribuidas y los

elementos que se conectan a ella como: sensores, actuadores, encoders,

motores de arranque y variadores de frecuencia. (Pueden conectarse

además otros dispositivos).

Figura No. 1.5. Diseño estructural del laboratorio.

Algunos módulos del laboratorio (AIP-Primeca RAO)

Figura No. 1.6. Módulo con red PROFIBUS DP (Izquierda), con red Modbus TCP/RTU (Derecha).

Acceso remoto al laboratorio

Para acceder al laboratorio cada profesor o tutor debe registrarse con anterioridad

en una sección de administración de redes. Luego el profesor puede conectarse a

la intranet y ver cuáles son los dispositivos que tendrá disponibles por un tiempo

de 60 minutos máximo. El profesor en este momento tiene la facultad de cambiar

la contraseña de acceso de los estudiantes. [8]

Luego es posible que los estudiantes se conecten y comiencen a interactuar con

una aplicación Web que dispone de:

Visualización de la maqueta mediante Webcam.

Archivos de ayuda de toda la documentación correspondiente.

Interface grafica de la aplicación.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-32-320.jpg)

![14

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

Figura No. 1.7. Aplicación Web para acceso remoto al laboratorio.

Arquitectura de la red

Desde esta aplicación se puede programar el PLC del módulo, a través del

software correspondiente (Schneider Electric PL7-Pro), monitorizar el proceso

mediante la interface de video y desarrollar supervisión del proceso mediante los

softwares Vijeo Designer or Citect Scada. Toda la información fluye utilizando un

servidor con Windows® Server 2003 al que se conectan las distintas estaciones.

Figura No. 1.8. Arquitectura de la red de acceso remoto al laboratorio.

1.3.2.3 Laboratorio de Automática en Telemark University College,

Noruega

Este laboratorio cuenta con diferentes prácticas implementadas, estas recogen

diversos elementos relacionados con la automática y el control. Existe

comunicación del proceso con PCs a través del software LABVIEW con servidor

OPC, se cuenta también con simulaciones implementadas sobre este programa y

la posibilidad de interactuar con el proceso utilizándolas.[9]](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-33-320.jpg)

![15

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

A continuación se muestran algunas de las prácticas que existen implementadas

en el laboratorio.

a-) Control de procesos de primer orden con retardo

Esta práctica ha sido implementada sobre la simulación en LABVIEW de un

proceso de primer orden con retardo, se utilizan controladores “Fuji PYX5 y PYX9

PID” en el lazo y además una interface de entrada/salida USB-6008 de National

Instruments para comunicar la simulación del proceso (LABVIEW + PC) con el

controlador (Fig. 1.9). [9]

Figura No. 1.9. Comunicación Labview/Controlador PYX9 empleando el dispositivo USB 6008 de

National Instruments.

b-) Control de taladro empleando un SIMATIC PLC

Esta práctica simula el control de un taladro utilizando un PLC de Siemens (S7-

300), el proceso es simulado en LABVIEW y se comunica con el PLC mediante un

servidor OPC del cual la PC que ejecuta el software (LABVIEW) es cliente. La

práctica posee una interface gráfica diseñada para monitorizar de cierta manera el

comportamiento del equipo según los parámetros de simulación. [9]

Figura No.1.10. Aplicación para el control de un taladro empleando servidor OPC.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-34-320.jpg)

![16

Los laboratorios de Automática en el proceso Enseñanza-Aprendizaje . Capítulo I

c-) Modelado matemático del comportamiento del nivel en un tanque

La presente práctica de laboratorio consta de dos partes; la primera es el

modelado de matemático del proceso de variación de nivel empleando ecuaciones

diferenciales, y la segunda es la identificación del proceso empleando datos

obtenidos de la variación de flujo, que es producida por una bomba de agua. De

aquí debe obtenerse un modelo discreto del comportamiento de nivel en el tanque

de la maqueta.

El proceso de identificación se desarrolla una vez obtenidos los datos de variación

de nivel a partir de la manipulación del accionamiento de la bomba, para obtener

el modelo correspondiente se utiliza un programa de LABVIEW que emplea los

datos almacenados y devuelve un modelo matemático discreto. Más tarde se

orienta a los estudiantes diseñar un sistema de control utilizando el modelo

obtenido. [9]

Figura No. 1.11. Maqueta para control de nivel en un tanque.

1.3.3 Análisis del estado del Arte

En las secciones anteriores se ha visto que existe un gran desarrollo en los

laboratorios de Automática para estudiantes de ingeniería. Este factor influye

directamente en la preparación del alumno y la superación del profesor, ya que se

tiene la posibilidad de formar al profesional integralmente en la práctica y la

teoría. Por tanto, la razón principal de este proyecto, es la necesidad de sentar las

bases para que el laboratorio de Automática logre reunir las características antes

mencionadas.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-35-320.jpg)

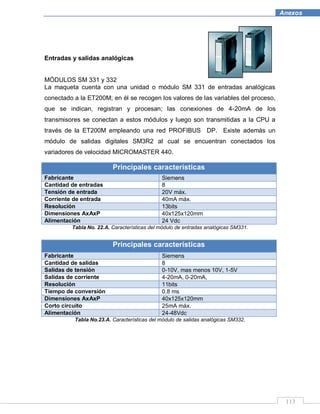

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

24

Una regleta inteligente (ET 200M con fuente de alimentación) instalada para

descentralizar los módulos de E/S digitales y analógicos. Estos se encargan de

recoger las señales del Módulo de Equipos e Instrumentos. (Anexo 2.14)

Módulos de conversión DP/PA para comunicar los dispositivos de campo con

la CPU. (Anexo 2.15)

2.4 Software de aplicación

La PC industrial tiene como sistema operativo Microsoft® Windows XP® SP2.

Para desarrollar tareas de ingeniería se encuentra equipada con la aplicación

SIMATIC PCS7 v7.0; este paquete constituye el entorno de desarrollo de

“SIEMENS” que integra las soluciones software (WinCC, STEP 7, ROUTE

CONTROL, SIMATIC Logon, SIMATIC NET, SIMATIC PDM, PC Based Control)

brindadas por dicho fabricante para la automatización y el control.

2.4.1 SIMATIC PCS 7

El SIMATIC PCS 7 es un sistema de control de procesos avanzado, que ofrece

una arquitectura modular y abierta, potentes tecnologías básicas, componentes de

hardware y software estándares tomados de la última gama SIMATIC de Siemens

y sofisticadas funciones de control e instrumentación. Sus principales

características son: [10]

Grandes prestaciones, flexibilidad y escalabilidad.

Gestión homogénea de datos, comunicación y configuración.

Sistema abierto sobre la base de tecnologías básicas y estándares

industriales internacionalmente establecidos.

Potente ingeniería a escala de sistema, conducción fácil y segura del

proceso.

Manejo y visualización confortables, redundancia a todos los niveles y

conexión directa a tecnologías de la información.

Soluciones de automatización de seguridad positiva.

Amplia integración de buses de campo.

Soluciones flexibles para procesos por lotes e integración de transportes de

material (Route Control).](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-43-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

25

Gestión de activos (diagnóstico, reparación y mantenimiento preventivos).

Todas las labores de ingeniería para el control y la automatización se llevan a

cabo en el Administrador SIMATIC.

2.4.1.1 Administrador SIMATIC

El Administrador SIMATIC es la plataforma de integración para el “Engineering

Toolset” y la base de configuración para toda la ingeniería del sistema de control

de procesos SIMATIC PCS 7. En él se administra, archiva y documenta el

proyecto SIMATIC PCS 7. Usando el “Engineering Toolset”, ajustado a las

necesidades tecnológicas, bloques y esquemas preconfigurados, los tecnólogos y

técnicos de procesos y de fabricación pueden realizar la ingeniería trabajando con

los elementos que les son habituales. El hardware necesario para un proyecto

SIMATIC, como son controladores, componentes de comunicación y periferia del

proceso, está guardado en un catálogo electrónico y se configura y parametriza

con la herramienta “HW Configuration”. [10]

2.4.1.2 Ventajas

Asimismo, cada usuario disfruta de las ventajas que resultan del uso de

componentes SIMATIC estándares como: [10]

Reducidos costos en hardware e ingeniería, y ahorro de logística,

mantenimiento y formación.

Calidad y estabilidad acreditadas.

Definición y selección fácil y rápida de los componentes del sistema.

Disponibilidad global.

El proyecto se desarrolló utilizando el paquete PCS 7 instalado en la PC. A través

del SIMATIC Manager se programaron las aplicaciones (configuración de la red, y

programación del PLC) en STEP 7 v5.4; y para la aplicación SCADA se utilizó el

WinCC v6.2 incluido en dicho paquete.

2.5 Arquitectura de la red Industrial

2.5.1 Buses de campo

La génesis de los buses de campo está sustentada por la necesidad de

implementar tecnologías modernas que permitan eliminar cableado, acceder a la](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-44-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

26

mayor cantidad de información posible de manera segura y confiable ejecutando

comandos de control y descarga de configuraciones, todo en forma rápida y por un

mismo medio.

El eliminar cableado implicó en forma inmediata eliminar considerablemente

puntos de falla con un beneficio adicional referido al aspecto impecable que toman

los gabinetes de control, al mismo tiempo el acceder a mayor cantidad de

información de equipos instalados en la periferia permite optimizar el desempeño

del proceso, por otro lado al ser la comunicación bidireccional entre maestros y

periferias además es posible implementar medidas de mantenimiento efectivas.

Al desaparecer el riesgo del punto de falla por el excesivo cableado, las plantas se

ven enfrentadas a un nuevo desafío: implementar una red de control de calidad,

donde ya no solo el maestro y el esclavo son los responsables de un buen

funcionamiento, sino también una buena instalación, que va desde cómo se corta

y aterriza un cable de comunicación, como se segmenta una red, como se

optimiza la señal por efecto de las distancias, como se arma un conector hasta el

cierre adecuado del bus. [11]

2.5.1.1 Concepto de BUS

Se puede considerar a un “bus” como un conjunto de conductores conectando

conjuntamente uno o más circuitos para permitir el intercambio de datos. Contrario

a una conexión punto a punto donde solo dos dispositivos intercambian

información, un “bus” consta normalmente de un número de usuarios superior,

además generalmente un “bus” transmite datos en modo serie. Para una

transmisión serie es suficiente un número de cables muy limitado, generalmente

con dos o tres conductores y, la debida protección contra las perturbaciones

externas para permitir su tendido en ambientes de ruido industrial. [12]

2.5.1.2 Ventajas de un bus de campo

El intercambio se lleva a cabo por medio de un mecanismo estándar.

Flexibilidad de extensión.

Conexión de módulos diferentes en una misma línea.

Posibilidad de conexión de dispositivos de diferentes procedencias.

Distancias operativas superiores al cableado tradicional.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-45-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

27

Reducción masiva de cables y costo asociado.

Simplificación de la puesta en servicio.

2.5.1.3 Desventajas de un bus de campo

Necesidad de conocimientos superiores.

Inversión de instrumentación y accesorios de diagnóstico.

Costos globales inicialmente superiores.

2.5.2 PROFIBUS

2.5.2.1 Generalidades del PROFIBUS

Principales elementos [10]

Transmite pequeñas cantidades de datos.

Cubre necesidades de tiempo real.

Número de estaciones bajo (32 sin repetidores, 127 con repetidores máx.).

Fácil configuración: Plug & Play.

Permite integrar dispositivos inteligentes y otros “menos inteligentes”.

Protocolos simples.

Propone dos tipos de estaciones:

1. Maestras (activas): pueden controlar el bus e iniciar transferencias

2. Esclavas (pasivas): sólo pueden reconocer mensajes o responder a

peticiones remotas.

Configuración mínima:

1. Dos maestros.

2. Una estación maestra y una esclava.

Topología de la red en bus lineal o árbol con terminadores

Transmisión serie sobre distintos medios, generalmente RS-485.

Ofrece redundancia opcional mediante un segundo medio de transmisión.

Servicios de transferencia:

1. Acíclicos:

Envío de datos con acuse de recibo o sin él.

Petición de datos con respuesta.

2. Cíclicos:

Polling (Sondeo).](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-46-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

28

2.5.2.2 Familia PROFIBUS

La familia PROFIBUS está compuesta por FMS, DP y PA (Tabla 2.1). [13]

PROFIBUS – FMS (1) PROFIBUS – DP (2) PROFIBUS – PA (3)

Automatización de Propósito

General

Automatización de Planta Automatización de Proceso

Amplio rango de aplicaciones

Nivel de célula

Flexibilidad

Tareas de comunicación

complejas

Comunicación Multi-Maestro

Alta velocidad

Plug & Play

Eficiente y barato

Comunicación de sistemas de

control y E/S distribuidas a

nivel de dispositivo

Orientado a la aplicación

Alimentación de los

dispositivos a través del bus

Seguridad intrínseca

Tabla No. 2.1. Familia del PROFIBUS.

1- PROFIBUS- Fieldbus Messaging Specification (FMS).

2- PROFIBUS-Distributed Periphery (DP).

3- PROFIBUS-Process Automation (PA).

2.5.2.3 Datos técnicos del PROFIBUS

PROFIBUS DP PROFIBUS PA

Transmisión de datos RS-485 RS-485 IS Fibra óptica MBP

Velocidad de transmisión 9.6 kbits/s...12 Mbits/s 9.6 kbits/s...12 Mbits/s 9.6 kbits/s...12 Mbits/s 31.25 kbits/s

Cable Bifilar blindado Bifilar blindado Plástico y multimodo

sencillo con fibra de

vidrio

Bifilar blindado

Modo de operación EEx(ib) EEx(ia/ib)

Topología Lineal, árbol línea Anillo, estrella, línea Anillo, estrella,

línea

Estaciones por segmento 32 32 - 32

Estaciones por red

( repetidor)

126 126 126 -

Longitud del cable por

segmento en función de la

velocidad de transmisión

1200m (93.75 kbits/s)

1000m (187.5 kbits/s)

400m (500 kbits/s)

200m (1.5 Mbits/s)

100m (12 Mbits/s)

1000m (187.5 kbits/s)

400m (500 kbits/s)

200m (1.5 Mbits/s)

Máx. 80m (plástico)

2-3 Km (multimodo

con fibra de vidrio)

≥ 15 Km con 12

Mbits/s (modo sencillo

con fibra de vidrio)

1900 m:

estándar

1900 m:

EEx(ib)

1000 m:

EEx(ia)

Repetidor para refrescar

señales en redes RS-485

Máx. 9 Máx. 9 No relevante No relevante

Tabla No. 2.2. Datos técnicos del PROFIBUS (Familias disponibles en la maqueta).

2.5.2.4 Algunas ventajas de PROFIBUS

Interoperabilidad

Es la posibilidad de instalar dispositivos de distintos fabricantes en una misma red

sin que se produzcan problemas de compatibilidad. La aprobación según el

Standard PROFIBUS asegura que cualquier dispositivo PROFIBUS puede ser

integrado independientemente del fabricante, de este modo se elimina la lista de

“proveedores favoritos” con las consiguientes ventajas en cuanto a disponibilidad

de dispositivos. [11]](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-47-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

29

Redundancia

En aquellas plantas en las que una parada en el sistema de control del proceso

suponga pérdidas importantes o incluso circunstancias peligrosas, se hace

necesaria una elevada disponibilidad del sistema de control, la cual se consigue

por medio de arquitecturas redundantes y tolerantes a fallas. En estas situaciones

también la red de control debe proporcionar una máxima disponibilidad, por medio,

entre otras medidas, de configuraciones redundantes en el bus de campo.

PROFIBUS ofrece una elevada disponibilidad desde la red de alta velocidad y

llegando incluso hasta el nivel de instrumentación de campo en PROFIBUS PA,

gracias a la redundancia y a la configuración tolerante a fallas en PA por medio de

la arquitectura en anillo. [11]

2.5.3 Topologías de red

Se le llaman topologías de red a las diferentes estructuras de interconexión en que

se pueden organizar las redes de transmisión de datos entre dispositivos. Cuando

componentes de automatización autónomos tales como sensores, actuadores,

autómatas programables, robots, etc., intercambian información, estos deben

interconectarse físicamente con una estructura determinada. Cada topología de

red lleva asociada una topología física y una topología lógica. La primera

(topología física), es la que define la estructura física de la red, es decir, la manera

en la que debe ser dispuesto el cable de interconexión entre los elementos de la

red (Fig. 2.4). La topología lógica es un conjunto de reglas normalmente asociada

a una topología física, que define el modo en que se gestiona la transmisión de los

datos en la red. La utilización de una topología influye en el flujo de información

(velocidad de transmisión, tiempos de llegada, etc.), en el control de la red, y en la

forma en la que esta se puede expandir y actualizar.

Figura No. 2.4. De izquierda a derecha: Topologías de anillo, árbol, estrella y bus.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-48-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

30

2.5.4 Detalles de la red implementada en la maqueta

La red industrial que se encuentra implementada se basa en el estándar

PROFIBUS; DP para un nivel superior y PA para los dispositivos del campo.

En la maqueta de simulación se cuenta con una topología del tipo, anillo

PROFIBUS PA (Fig. 2.6). El anillo PROFIBUS PA se conecta a dos acopladores

DP/PA FDC 157-0 de una transmisión entre redes DP/PA, que se utiliza en un

PROFIBUS DP simple. La comunicación redundante PROFIBUS PA de bus de

campo que ha desarrollado “Siemens Automation and Drives (A&D)” permite

incrementar la disponibilidad de la planta y evitar paros no programados por

roturas o errores. En el diseño se ha incluido un acoplador DP/PA redundante y un

distribuidor activo de campo AFD (Active Field Distributor), aptos para configurar

topologías en anillo de alta disponibilidad.

2.5.4.1 Distribuidor activo de campo (AFD)

El distribuidor AFD (Fig. 2.5) cuenta con conexiones bus integradas automáticas.

Estas aíslan subsegmentos defectuosos de forma automática y sin transitorios al

producirse un cortocircuito o romperse un hilo conductor. Permiten, por otro lado,

modificar la instrumentación o añadir y quitar segmentos en anillo con el sistema

en marcha. La instalación también se simplifica y es más segura gracias a la

exclusión general de las terminaciones erróneas. Hay además disponible toda una

serie de funciones de diagnóstico que permiten localizar y subsanar fallos sin

pérdida de tiempo.

Los distribuidores de campo activo AFD (Active Field Distributors) integran

dispositivos de campo PROFIBUS PA a través de sus 4 conexiones de cables

derivados en un anillo PROFIBUS PA. Por cada anillo se pueden configurar hasta

8 AFDs y hasta 31 dispositivos PROFIBUS PA. [14]

Figura No. 2.5. Distribuidor Activo de Campo (AFD).](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-49-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

31

Figura No. 2.6. Conexionado de la red implementada en la maqueta de simulación industrial.

2.5.4.2 Topología física en anillo

Los nodos se conectan en serie alrededor del anillo. Sería equivalente a unir los

extremos de una red en bus. Los mensajes se transmiten en una dirección

(actualmente existen topologías en red con envíos en ambos sentidos, siendo este

el caso implementado en la maqueta), pasando por todos los nodos necesarios

hasta llegar a su destino. No existe un nodo principal y el control de la red queda

distribuido entre todos los nodos. Cuando la red es ampliada o reducida, el

funcionamiento queda interrumpido y un fallo en la línea provoca la caída de la red

(problemas que son solucionados con el empleo del AFD). [15]

2.5.4.3 Ventajas especiales de la arquitectura en anillo

Disponibilidad máxima.

Gestión de redundancia transparente para el sistema superpuesto de los

acopladores DP/PA inteligentes.

Los terminadores de bus para la resistencia de cierre de bus automática en

los acopladores DP/PA y los AFDs ofrecen aislamiento automático sin

choques de segmentos parciales en caso de cortocircuito o rotura de cable

y modificación de la configuración en anillo y de los instrumentos durante el

funcionamiento; añadir o retirar segmentos del anillo.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-50-320.jpg)

![Descripción de la Maqueta y definición de los laboratorios . Capítulo II

32

Aplicaciones de seguridad y tolerantes a fallos con gastos reducidos de

dispositivos y en cableado. [15]

2.5.4.4 Cableado PROFIBUS utilizado

El tipo de cable utilizado es “cable bus con tecnología FastConnect”,

denominado “PROFIBUS FC Standard Cable GP” (Fig. 2.7); este presenta

características de montaje rápido y sencillo de conectores, mediante la

herramienta peladora. Los conductores presentan una estructura bifilar trenzada,

apantallada, con simetría radial. [14]

Figura No. 2.7. Cable PROFIBUS FC Standard Cable GP (izquierda) y Conector 830-2 (derecha).

2.5.4.5 Conector PROFIBUS utilizado

El tipo de conector es denominado “PROFIBUS cable enchufable 830-2” (Fig. 2.7);

este se encuentra pre confeccionado con dos conectores macho de 9 polos. Uno

de los conectores incorpora una interfaz PG. El conector 830-2 sirve para

comunicar estaciones PROFIBUS a equipos de automatización con velocidades

de transferencia de hasta 12Mbits/s. [16]

2.5.4.6 Elementos físicos conectados a PROFIBUS DP

CPU 416 2DP PCI.

ET200M.

DP/PA Link con acopladores DP/PA redundantes IM157-0.

2.5.4.7 Elementos físicos conectados a PROFIBUS PA

DP/PA Link con acopladores DP/PA redundantes IM157-0.

Transmisor Electromagnético de flujo MAG 6000I.

Transmisor de Coriolis MASS 6000.

Transmisor de presión diferencial SITRANS P.

Posicionador inteligente SIPART PS2.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-51-320.jpg)

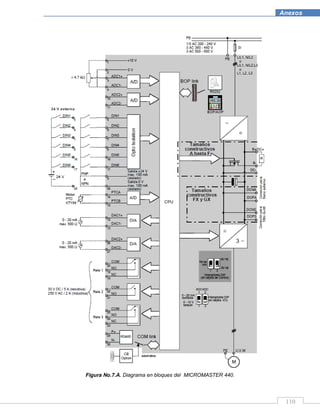

![Parametrización de la red y programación de los laboratorios .Capítulo III

36

3.1 Introducción

En este capítulo se configurará por software y físicamente (en el caso de la

ET200M y el DP/PA Link) la red implementada teniendo en cuenta el estándar de

comunicación industrial PROFIBUS y los dispositivos que se encuentran presentes

en la maqueta de simulación. Al concluir con el direccionamiento de los elementos

se expondrá la programación de los laboratorios y de las condiciones de

operación.

Para dar solución a los planteamientos de este capítulo se realizará un estudio de

los siguientes elementos:

3.1.2 Simatic WinAC

Simatic WinAC está disponible en dos versiones:

Software PLC

Slot PLC

La versión con la que se trabaja en este proyecto es la Slot PLC, debido a que el

PLC disponible cumple con WinAC Slot PLC 416 (sección 2.2.1.1). Esta solución

se basa en el uso de una PC y en aplicaciones donde se requiere un alto grado de

disponibilidad y confiabilidad operacional. El WinAC Slot PLCs está basado en la

familia de CPU S7-400. En combinación con una fuente externa de 24V, los

programas de usuario son procesados independientemente de la PC. Una batería

de respaldo (3.6V) asegura que todos los datos en área de memoria permanezcan

intactos. Cada tarjeta incorpora una interface MPI/DP y una DP, para

comunicaciones con otras CPUs y para la periferia distribuida de E/S. [17]

Figura No. 3.1. Aplicación “PC-Based Control”.

La CPU es controlada desde el entorno de Windows®

empleando la aplicación PC-Based Control (Fig. 3.1)

incluida en el paquete PCS 7.

Esta aplicación permite:

Puesta en marcha.

Parada.

Borrado de la memoria.

Funciones de diagnóstico.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-55-320.jpg)

![37

Parametrización de la red y programación de los laboratorios .Capítulo III

3.1.1 Direccionamiento de las ET 200M

Figura No. 3.2. Direccionamiento de las ET 200M.

3.1.2 Generalidades de STEP 7

Los lenguajes de programación disponibles para STEP 7 son, KOP, AWL y FUP.

La programación en los distintos lenguajes se puede realizar de dos formas:

Trabajo con direcciones absolutas

Todas las entradas y salidas tienen asignada de forma estándar una dirección

absoluta. Esta dirección se utiliza directamente en el software. La programación

utilizando las direcciones absolutas no está recomendada a no ser que el

programa S7 contenga pocas entradas y salidas.

Trabajo con direcciones simbólicas

A cada entrada y salida se le asigna un nombre simbólico y un tipo de datos. Estos

nombres, denominados variables globales, son válidos para todos los

componentes del programa. La programación simbólica le permite al programador

mejor legibilidad del programa y rapidez a la hora de realizar un código de

programación. (Anexo 6)

El software de programación STEP 7 permite estructurar el programa de usuario,

es decir, subdividirlo en distintas partes. Esto se logra empleando la programación

orientada a bloques que se interrelacionan entre sí.

3.1.3.1 Bloque de organización para la ejecución cíclica del programa

En STEP 7 el OB1 es procesado cíclicamente por la CPU. Esta lee el programa

contenido en el bloque línea por línea y ejecuta los comandos. Cuando la CPU

La dirección PROFIBUS es la adición de los

interruptores que se encuentran en “ON” (Fig. 3.2).

La dirección puede ser cambiada en cualquier

momento. La IM 153-x aceptará el cambio una vez que

la fuente DC 24V haya sido apagada y encendida

nuevamente. [17]](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-56-320.jpg)

![38

Parametrización de la red y programación de los laboratorios .Capítulo III

vuelve a encontrarse en la primera línea del programa, significa que ha finalizado

un ciclo. El tiempo transcurrido hasta entonces se denomina “tiempo de ciclo”. La

ejecución cíclica de programas se le llama ejecución "normal" en los sistemas de

automatización. Las operaciones que se programen en el OB1, no deben exceder

los 150ms, si esto ocurre provoca un error de programación haciendo que el PLC

pase a estado de STOP. Por dicha razón se recomienda que la programación se

lleve a cabo en funciones o bloques de funciones (FC o FB) y en el OB1

simplemente se realice la llamada a dichas funciones. [18]

3.1.3.2 Bloques de organización de alarma cíclica

Las CPUs S7 ofrecen OBs de alarmas cíclicas que interrumpen la ejecución del

programa en intervalos determinados. El tiempo de arranque del período

corresponde al cambio de estado operativo de STOP a RUN. Entre los bloques de

alarma cíclica se encuentra el OB35, que presenta un período de ejecución de

100ms (este puede ser reconfigurado).

3.1.3.3 Programación en funciones

Las funciones y los bloques de función, están subordinados al bloque de

organización. Para que puedan ser procesados por la CPU, estos tienen que ser

llamados también desde el bloque de orden superior. En el caso de las funciones,

a diferencia de los bloques funcionales, no se requiere ningún bloque de datos. En

las funciones, los parámetros también se listan en la tabla de declaración de

variables, pero no se admiten datos locales estáticos.

3.1.3.4 Bloque PID FB41 "CONT_C”

Los “bloques de regulación” suponen una regulación meramente de “software”, es

decir, un bloque contiene todas las funciones del regulador. Los datos necesarios

para el cálculo cíclico están almacenados en los bloques de datos asociados. De

esta forma es posible llamar varias veces los FB. Los FB incluyen funciones de

acondicionamiento del valor de consigna, del valor real y de la magnitud

manipulada calculada. El FB "CONT_C” (FB41) es el bloque de un regulador PID

completo, con salida continua de magnitud manipulada y posibilidad de influenciar

manualmente su valor. [19]](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-57-320.jpg)

![54

Aplicación SCADA y propuesta de comunicación OPC .Capítulo IV

4.1 Introducción

En este capítulo se expone el diseño de una aplicación SCADA desarrollada sobre

WinCC 6.2, y la configuración de un servidor OPC, que servirán como plataforma

de desarrollo de las prácticas de laboratorio que se realizaron en la maqueta

industrial como parte de este proyecto.

4.1.1 Generalidades de WinCC

El equipamiento básico de WinCC incluye funciones de mando y supervisión

diseñada a la medida de las necesidades industriales. Es decir, comprende una

completa visualización gráfica de los estados del proceso, la señalización y

confirmación de alarmas, los archivos de valores de medida, mensajes y datos del

proceso, así como la gestión de usuarios y sus autorizaciones de acceso. [20]

El sistema presenta la información al personal operativo de manera gráfica, en

forma de un diagrama de representación. Este consiste en gráficos de símbolos

esquemáticos para representar los elementos del proceso. Significando esto que

el operador puede ver un esquema que representa la planta que está siendo

controlada. “WinCC” unifica la automatización de la producción y de los procesos e

integra un archivo histórico escalable sobre la base de “Microsoft SQL Server” en

el sistema básico. [21]

Programa de ejecución

Con el programa de ejecución, el usuario puede visualizar y manejar el proceso.

Este se encarga de leer los datos memorizados en la base de datos CS, visualizar

las imágenes, realizar la comunicación con los autómatas programables, archivar

datos de la planta y eventos de avisos. Además permite manejar el proceso, por

ejemplo predeterminando valores de consigna o activando/desactivando

componentes.

Tareas asociadas al Runtime:

El sistema de gráficos muestra las imágenes en la pantalla y recibe

entradas del operador, por ejemplo cuando este pulsa un botón o introduce un

valor.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-73-320.jpg)

![55

Aplicación SCADA y propuesta de comunicación OPC .Capítulo IV

El intercambio de datos entre “WinCC” y otras aplicaciones se puede

efectuar vía “OPC”, “OLE” y “ODBC”.

El sistema de ficheros memoriza los valores del proceso en el fichero de

valores de proceso. Estos son necesarios para poder representar su evolución

cronológicamente en el “Online Trend Control” (función que representa a las

variables del proceso en una gráfica) o en el “Online Table Control” (función que

representa a las variables del proceso en una tabla).

El sistema de avisos vigila determinados valores individuales del proceso.

En caso de sobrepasar un valor límite, el sistema de avisos se emite en el “Alarm

Control” (donde se muestran las alarmas del sistema).También acepta los acuses

del operador, gestiona los estados de los avisos y deposita todos los avisos en el

fichero de avisos.

La comunicación entre “WinCC” y los “PLC” se gestiona a través de

controladores de comunicación, a los que se les denomina canales.

Los canales tienen la misión de reunir las demandas de valores de proceso

de todos los componentes “Runtime”, leer en los autómatas programables los

valores de las variables de proceso y, en su caso, volver a escribir nuevos valores

en los “PLC”. [22]

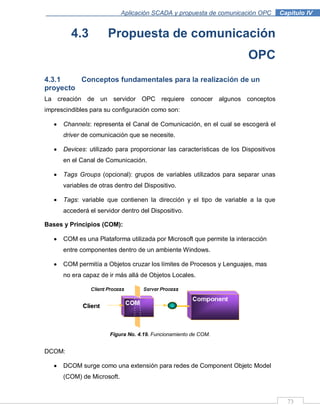

4.1.2 Generalidades de OPC

OPC es la abreviatura para designar OLE para Control de Proceso.

OLE se entiende por Incrustación Dinámica de Objetos, una tecnología estándar

que aparece siempre que se desarrolla y editada un documento, al que se desee

incrustar gráficos, hojas de cálculo, etc. OLE está presente en la mayoría del

intercambio cotidiano de información digital a través de informes, presentaciones,

etc.

OPC está basado en la tecnología OLE/COM de Microsoft. Es una Fundación,

como la Fundación Fieldbus, su objetivo, es proteger y suministrar al usuario de

los mecanismos y las ventajas de hacer uso del sistema operativo (OS) para la

gestión sobre sus datos, estructuras y acciones, estabilizar un número de

estándares para interfaz OLE/COM diseñados para garantizar una fuerte

interoperabilidad entre las aplicaciones de automatización y control, instrumentos](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-74-320.jpg)

![56

Aplicación SCADA y propuesta de comunicación OPC .Capítulo IV

de campo, aplicaciones para la gerencia, dirección y otros objetivos en los

procesos de control en la industria.

La tecnología define "objetos" y "métodos" para diseñar servidores OPC en tiempo

real, como son los sistemas de control distribuido, controladores lógicos,

dispositivos de campo inteligente y analizadores; con el objetivo de "hacer"

comunicar esta información a través de toda la secuencia OLE/COM, (servidores y

clientes).

Un mecanismo estándar para establecer la comunicación entre distintas fuentes

de información, sea dispositivo de campo o base de datos en el cuarto de control,

es el principal motivo de OPC.

A pesar de que OPC está diseñado principalmente para acceder a datos de un

servidor en red, las interfaces OPC se pueden usar para distintas aplicaciones. En

el nivel más bajo puede coger datos de aparatos físicos y llevarlo a SCADA o

DCS, o de un servidor SCADA o DCS a una aplicación. La arquitectura y el diseño

permiten que se pueda configurar un Servidor OPC que permita a una aplicación

cliente acceder a datos de distintos Servidores OPC. [23]

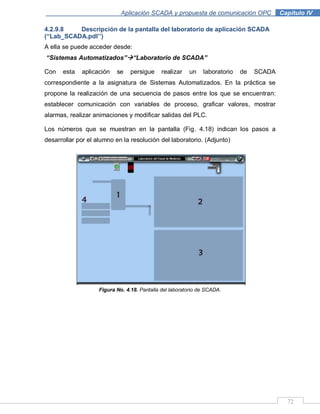

4.2 Aplicación SCADA

Antes de comenzar a desarrollar la aplicación se eligió el driver de comunicación

Slot PLC (para WinAC Slot PLC) que se encuentra en “SIMATIC S7 PROTOCOL

SUITE”.

La visualización de todas las pantallas se realiza a través de un monitor de 19

pulgadas adquirido con la maqueta, y con el uso del SCADA creado como parte de

este trabajo. Las especificaciones de dicho SCADA son descritas a continuación.

La aplicación SCADA la integran doce pantallas correspondientes a: históricos de

las variables, alarmas, y laboratorios desarrollados. Con el fin de brindar un mayor

nivel de detalle cada práctica se identifica con una pantalla.

En las páginas se muestran los equipos e instrumentos que intervienen en las

aplicaciones de laboratorios diseñadas (válvulas, sensores, y accionamientos),](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-75-320.jpg)

![89

Anexos

Anexo 1

Presentación de los informes de las Prácticas de Laboratorio [5]

La confección del informe de la práctica puede tener carácter individual o

colectivo, lo cual será indicado por el docente.

Los informes se entregarán mecanografiados o escritos a mano dentro de una

carpeta o al menos con una carátula, donde se señale lo siguiente:

Título de la práctica.

Nombre del autor(s) del informe.

Grupo docente.

Fecha.

La estructura general del informe será la siguiente:

Carátula.

Índice.

Resumen.

Fundamentos teóricos.

Materiales y métodos.

Resultados.

Conclusiones y recomendaciones.

Bibliografía.

Anexos.

El contenido de las partes del informe que se señalan anteriormente se explica

resumidamente a continuación:

Índice

Se indicará la página donde comienza cada parte del informe.

Resumen

En una página, como máximo, se redactará un resumen de la práctica, que debe

reflejar todo su contenido en forma muy breve. No se incluirán en el resumen citas

bibliográficas, dibujos, ni expresiones matemáticas.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-108-320.jpg)

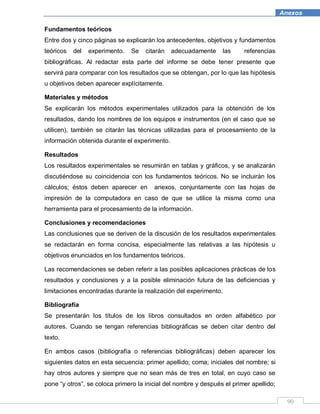

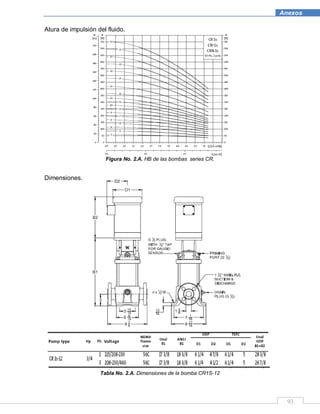

![92

Anexos

Anexo 2

Datos técnicos de los elementos de la Maqueta.

Anexo 2.1

Bomba Centrífuga

GRUNDFOS CR1S-12

Estas bombas centrífugas tienen un conjunto de paletas giratorias sumergidas en

el líquido, el cual entra en la bomba cerca del eje del motor, y las paletas lo

arrastran hacia sus extremos a alta presión proporcionándole una velocidad

relativamente alta. La velocidad puede convertirse en presión en el difusor de la

bomba. Las CR1S-12 resultan adecuadas para la manipulación de fluidos que

lleven en suspensión partículas sólidas, y además permiten el estrangulado o aun

el cierre temporal de la válvula de la tubería de descarga. Las ventajas

primordiales de estas bombas son la simplicidad, el bajo costo inicial, el flujo

uniforme (sin pulsaciones), el pequeño espacio necesario para su instalación, los

costos bajos de mantenimiento, el funcionamiento silencioso y su capacidad de

adaptación para su uso con impulsos por motor, su bajo consumo de energía y la

protección contra funcionamiento en seco, que reduce el 25% de posibilidad de

fallos. [24]

Se han diseñado para manipular:

Líquidos a altas temperaturas.

Líquidos viscosos como pinturas y barnices.

Líquidos volátiles y explosivos.

Líquidos corrosivos.

Principales Características

Fabricante Grundfos

Tipo Bomba centrífuga multicelular

Flujo Máx. 120 m3

/h

Presión Máx. 33 bar

HB Máx. 100m (Ver fig. X.X)

Potencia 0.56 KW

Temperatura (rango) -40 a 180ºC

Peso 65 lbs.

Alimentación 208-230 V (Trifásica)

Tabla No. 1.A. Características de la bomba centrifuga CR1S-12](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-111-320.jpg)

![94

Anexos

Anexo 2.2

Compresor de Aire

COMPRESOR FINI CIAO 6-1850.

La función del compresor en la maqueta es suministrar presión de alimentación

constante al posicionador electroneumático de la válvula de control durante todo el

tiempo de operación.

En estos compresores la corriente de aire fluye en dirección axial, a través de la

serie de paletas giratorias de un motor y de los fijos de un estator; estos últimos

están concéntricos respecto al eje de rotación. El área de circulación de aire va

disminuyendo transversalmente, lo que produce una disminución del volumen y

así la compresión del aire. Una vez suministrado el aire al compresor por el

conducto de admisión, pasa la corriente a través de un juego de paletas de

entrada, que preparan la corriente para el primer escalón de del compresor. Al

entrar en el grupo de paletas giratorios, la corriente de aire, que tiene una

dirección general axial se defecta en la dirección de la rotación; este cambio de

dirección de la corriente viene acompañado de una disminución de la velocidad,

con la consiguiente elevación de presión por efecto de difusión. [25]

Principales características

Fabricante Fini

Tipo Compresor Coaxial

Potencia 1.1 KW

Desplazamiento de aire 185 L-min

Presión 8 bar máx.

Velocidad del motor 2850 rpm

Cilindros 1

Etapas 1

Ruido 29 dB

Dimensiones 330 x 255 x 500 mm

Peso 65 lbs.

Alimentación 230 V, 60Hz

Tabla No.3.A. Características del Compresor Fini Ciao 6-1850](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-113-320.jpg)

![95

Anexos

Anexo 2.3

Transmisor de Presión Diferencial

SITRANS P, serie DS III PA

SITRANS P DS III es un transmisor con el estándar de seguridad especial para

presión absoluta, relativa y diferencial, así como caudal y nivel. Este transmisor es

apto para instalación en circuitos de medición SIL 2 según IEC 61508/IEC 61511.

Las funciones de seguridad incluyen, entre otras, diagnóstico automático de fallos,

comportamiento definido en caso de fallo así como cálculo de tasas de fallo. [16]

Principales características

Fabricante Siemens

Señal de Salida • 4-20mA

Alimentación • Transmitida por el bus

Tensión de Bus • 9… 32V

• 9… 24V en modo con seguridad intrínseca

Consumo de Corriente • 12,5 mA

• 15,5 mA en caso de defecto

Magnitud de Medida • Presión relativa

Rango de Medida • 1 – 16 bar g

Factor de Potencia • ≥0.7

Temperatura del Fluido a Medir • -20…+100 o

C

Material de la Caja • Fundición de Aluminio Baja en cobre.

Material de las Partes en contacto con el

Fluido

• Acero inoxidable.

Comunicaciones • PROFIBUS PA

Protección Intrínseca • IP65

Otras Protecciones • Desconexión electrónica de defecto

Tabla No.4.A. Características del transmisor inteligente Sitrans P DS III PA.

El SITRANS P DSIII se encuentra instalado con valvulería adicional del tipo

Manifolds DN 5 que sirve para líquidos y vapores. Este elemento permite controlar

la estanqueidad de todas las conexiones y purgar o enjuagar las tuberías para

eliminar suciedad (restos de soldadura, virutas, etc.).](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-114-320.jpg)

![96

Anexos

Anexo 2.4

Caudalímetro electromagnético

SITRANS F M MAGFLO MAG 1100.

Los caudalímetros electromagnéticos son idóneos para medir el caudal de

prácticamente cualquier líquido conductor de la electricidad, también lodos, pastas

y lechadas. La condición: una conductividad mínima en el fluido. Ni la

temperatura, ni la presión ni la viscosidad y ni la densidad tienen efecto sobre la

medida. [16]

Este insturmento realiza la medición electromagnética del caudal basándose en la

ley de inducción de Faraday2

. Aplicándola a la medición de caudal se tiene que el

elemento conductor es el líquido; y una señal generada que es captada por dos

electrodos instalados diametralmente opuestos de manera rasante con la

superficie interior del tubo. Estos electrodos se encuentran aislados de las paredes

de la tubería por juntas no conductivas con el fin de eliminar cortocircuitos de la

señal. [26] [27]

Principales características

Fabricante Siemens

Principio de Funcionamiento Electromagnético

Fluidos Líquidos conductores > 0.008 µs

Rango de Medición 0 – 113.000 m3

/h, 0 – 500.000 GPM

Precisión 0.25 % de la lectura

Presión nominal (máxima) PN 40 / 600 PSI

Temperatura (rango) -20 – 200 Cº

Material de revestimiento Cerámica / PFA

Material de los Electrodos Platino/ HASTELLOY C276

Protección intrínseca IP67/ NEMA 4X/6

Comunicaciones Transmisor incorporado Mag 6000 l

Alimentación 115 – 220 V (AC)

Tabla No.5.A. Características del medidor electromagnético Sitrans FM MAGFLO Mag 1100

2

Michael Faraday (22 Septiembre 1791 – 25 Agosto 1867) químico y físico inglés creador de la ley de Faraday.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-115-320.jpg)

![97

Anexos

Anexo 2.5

Transmisor de caudal volumétrico

SITRANS F M MAGFLO MAG 6000 I

Este transmisor está diseñado para los requisitos especiales de la industria de

procesos. La robusta carcasa totalmente metálica proporciona una protección

excelente, incluso en los entornos industriales más agresivos. Se proporciona

funcionalidad de entrada y salida. Su instalación puede ser remota o compacta,

cuenta con excelente resolución de señal que optimiza el ratio de medida y posee

además un menú de operación configurable por el usuario y protegido por

contraseña. [16]

Principales Características

Fabricante Siemens

Fluidos Líquidos

Medición de: Caudal volumétrico

Salida de corriente Intensidad: 0 -20 mA, 4 -20 mA

Carga: <560Ω

Constante de tiempo: 0-30s (Config.)

Salida digital Frecuencia: 0 ... 10 kHz, 50% del ciclo de trabajo

Constante de tiempo: 0.1 ... 30s (ajustable)

Pasiva: 3 - 30 V CC, máx. 110 mA, 200 k Ω ≤R i ≤ 10 kΩ

Relé Tipo: Relé de inversión

Carga: 42 V / 2 A, ó 24 V DC/1 A de pico

Funciones: Nivel de error, número de error, límite, sentido de flujo

Entrada digital 11- 30 V CC (R = 4.413,6 k Ω)

Corriente:IDC 11 V = 2.5 mA, IDC 30 V = 7 mA

Alimentación • 230 V AC: 21.5 VA

• 24 V DC: 12 W, IN = 380 mA, IST = 1 A (3 ms)

Comunicaciones HART, PROFIBUS PA, MODBUS RTU/ RS 485, DEVICENET,

FIELDBUS

Protección Intrínseca IP67/NEMA 4X to IEC 529 and DIN 4005

Tabla No.6.A. Características del transmisor inteligente Sitrans FM MAGFLO Mag 6000 I](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-116-320.jpg)

![98

Anexos

Anexo 2.6

Caudalímetro Coriolis de Siemens

SITRANS F C MASS 2100 DI 3

Estos flujómetros Coriolis deben su nombre al físico e ingeniero civil francés

Gaspard G. Coriolis3

(1792–1843). Basan su funcionamiento en el principio

Coriolis y son adecuados en la medición de caudal de todo tipo de líquidos y

gases. Dicha medición es independiente de cambios en las condiciones y

parámetros del proceso tales como temperatura, densidad, presión, viscosidad,

conductividad y cambios en el tipo de flujo. [25][16]

Principales características

Fabricante Siemens

Principio de Funcionamiento Coriolis

Fluidos Líquidos y Gases

Rango de Medición 0 – 250.000 Kg. /h, 0 – 550.000 lb. /h

Precisión <0.15 % de la lectura

Presión nominal (máxima) 3336 psi

Temperatura (rango) -50 – 180 ºC

Material 1.4435 (AISI 316L) (Stainless steel)

2.4602 (Hastelloy C-22)

Protección intrínseca IP65/ NEMA 4

Tabla No.7.A. Características del transductor Coriolis Sitrans FC MASSFLO Mass 2100

3

Teorema de Coriolis: “Un objeto de masa m que se desplaza con una velocidad lineal V a través de una superficie giratoria

que gira con velocidad angular constante w, experimenta una velocidad tangencial (velocidad angular x radio de giro) tanto

mayor cuanto mayor es su alejamiento del centro. Si el móvil se desplaza del centro hacia la periferia experimentará un

aumento gradual de su velocidad tangencial, lo cual indica que se les está aplicando una aceleración y, por lo tanto, una

fuerza sobre la masa del objeto. Como el radio de giro va aumentando gradualmente, la velocidad tangencial también varía,

con lo que se concluye que una variación de velocidad provoca una aceleración, la que a su vez es debida a una fuerza

que actúa sobre la bola. Estas son respectivamente, la aceleración y la fuerza de Coriolis” [26].

Este fenómeno es el causante de que el remolino que se forma en el fondo de un depósito al vaciarlo, gira a la derecha en

el hemisferio Norte y a la izquierda en el Sur. Asimismo todos los vientos de la circulación general que soplan desde el

Norte al Sur en el hemisferio Norte son desviados, debido a la rotación de la tierra de Este a Oeste, gracias a la Fuerza de

Coriolis sobre las masas de aire de los cinturones de presión, constituyendo en el cinturón 30°N-60°N, los vientos

predominantes del Oeste y en el cinturón 0°N-30°N, los vientos alisios. Por otro lado, el célebre péndulo de Foucault

demuestra también el fenómeno”. [26]](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-117-320.jpg)

![99

Anexos

Anexo 2.7

Transmisor de caudal másico

SITRANS F C MASSFLO MASS 6000

El MASS 6000 está diseñado según el estado actual de las tecnologías del

procesamiento de señales digitales y responde a los requisitos de alta potencia,

cortos tiempos de respuesta, rápido procesamiento de lotes, alta inmunidad a las

perturbaciones en forma de ruidos del proceso y se caracteriza por un gran

facilidad a la hora del montaje, de la puesta en servicio y del mantenimiento. Este

transmisor suministra verdaderas medidas multiparámetro de caudales másicos,

caudales volumétricos, densidad, temperatura y caudales de fracción. [16]

Principales características

Fabricante Siemens

Fluidos Líquidos y gases

Medición de: Caudal másico,Caudal volumétrico,Fracción [%],Densidad,

Temperatura

Salida de corriente Intensidad: 0 -20 mA, 4 -20 mA

Carga: <800 Ω, Constante de tiempo: 0-30s (Config.)

Salida digital Frecuencia: 0 ... 10 kHz, 50% del ciclo de trabajo

Constante de tiempo: 0 ... 30s (ajustable)

Activa: 24 V CC, 30 mA,1 k≤ R Carga ≤ 10 k Ω, resistente a

cortocircuitos.

Pasiva: 3 - 30 V CC, máx. 110 mA,

1 k Ω ≤R Carga ≤ 10 kΩ

Relé Tipo: Relé de inversión, Carga: 42 V / 2 A de pico

Funciones: Nivel de error, número de error, límite, sentido de flujo

Entrada digital 11- 30 V CC (R = 13,6 k Ω)

Alcance de las funciones: Arranque/Parada/ Continuación de lote,

ajuste del cero, reposición a cero de los contadores 1/2, control

forzado de salida, congelar salida

Alimentación Alimentación 115/230 V CA, 50 ... 60 Hz

Comunicaciones HART, PROFIBUS PA & DP, MODBUS RTU/ RS 485

Protección Intrínseca IP67/NEMA 4X según IEC 52 DIN 40050 (1 m C.A. durante 30min.)

Tabla No.8.A. Características del transmisor inteligente Sitrans FC MASSFLO Mass 1100.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-118-320.jpg)

![100

Anexos

Anexo 2.8

Presostato Digital

SENSOR EMC-L2 B –ES SERIE ISE30

Este instrumento está diseñado para brindar una gran visibilidad, pues posee una

pantalla grande de tres dígitos que puede tener dos colores (verde y rojo).

Presenta una precisión de alta y un tamaño pequeño, por lo que es muy fácil de

montar. El instrumento tiene incorporadas funciones diversas, como la auto-

calibración, bloqueado de teclas, autoajuste de cero y de almacenamiento del

máximo pico que se ha medido; estas ofrecen gran versatilidad al presostato.

El instrumento tiene incorporadas funciones de autocalibración del Display, ajuste

de ceros y bloqueado de teclas; todas accesibles desde el teclado frontal del

mismo. [27]

Principales características

Fabricante SMC

Rango de Disparo 0.1 – 1 MPa

Rango de Prueba 1.5MPa

Precisión 2 % de FS

Resolución del Display 0.001MPa

Histéresis Programable

Temperatura (rango) –10 a 60 C

Protección intrínseca IP40

Salidas analógicas 4-20 mA o 1-5 Vdc

Salidas digitales Colector abierto PNP o NPN

Alimentación 12-24 Vdc, 45 mA y 75 mA para salida de corriente.

Unidades de indicación MPa, Res. 0.001. bar, Res. 0.01 psi, Res. 0.2 Kg/cm2

, Res. 0.01

Tabla No.9.A. Características del presostato digital EMC-L2 B-ES.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-119-320.jpg)

![101

Anexos

Anexo 2.9

Válvula de globo con actuador neumático

SERIE: V2001 TIPO: 3321 PP SAMSON

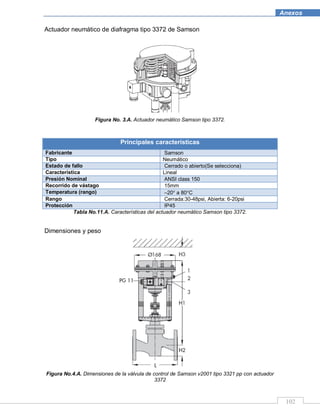

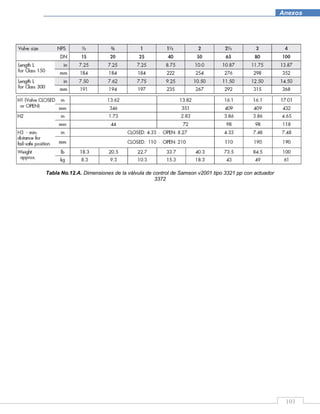

Esta válvula de globo presenta una característica inherente de igual porcentaje y

un obturador de simple asiento como se muestra en la figura 2.A. Son empleadas

para trabajar a bajas presiones, siempre que se requiera que las fugas4

por el

cierre del obturador sean mínimas. [28]

Figura No 2.A. Cuerpo de la Válvula de control de globo y simple asiento.

El diseño para exige un ensamblaje modular, siendo posible combinarla con

actuadores neumáticos o eléctricos del propio fabricante; la válvula puede

montarse en cualquier poscicion. La circulacion del fluido depende de la posición

del vástago, elemento que regula el área de circulación de flujo. [32]

Principales características

Fabricante Samson

Cuerpo Globo, Simple Asiento

Fluidos Gases, Líquidos y Vapor

Actuador Neumático o eléctrico

Presión Nominal ANSI class 150

Recorrido de vástago 15mm

Temperatura (rango) –10 a 220 C

Rangeabilidad 50:1

Tabla No.10.A. Cuerpo de la válvula de globo Samson V2001 tipo 3321 pp.

4

La norma ANSI B 16.104-1976 impone como fugas admisibles para válvulas de globo de simple

asiento el 0.1% del caudal máximo.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-120-320.jpg)

![104

Anexos

Anexo 2.10

Posicionador electroneumático

SIPART PS2 PA

Los posicionadores electroneumáticos SIPART PS2 se utilizan para regular la

posición de las válvulas actuadas mediante actuador lineal o de giro. El

posicionador electroneumático provoca en el actuador forzadamente una posición

de válvula conforme al valor de consigna. Con entradas de función adicionales es

posible activar el bloqueo o una posición de seguridad de la válvula. El

equipamiento estándar del aparato base incluye una entrada binaria para esta

función. Este posicionador se conecta al bus PROFIBUS PA como esclavo, recibe

la señal de control correspondiente a la válvula y la traduce a una presión que

inyecta en el actuador, asegurando así el movimiento del vástago y, por tanto, el

por ciento de apertura de la válvula. Debe señalarse que este elemento es capaz

de medir la posición del vástago y tomar las acciones correspondientes para

asegurar que dicha posición sea la exigida. [16]

Principales características

Fabricante Siemens

Principio de Funcionamiento Electromagnético

Rango de carrera (lineal) 3 – 130 mm (0.12 – 5.12 pulgadas)

Tiempo de muestreo (A/D) 10 ms

Resolución (A/D) ≤0.05 %

Presión alimentación PN 40 / 600 PSI

Temperatura (rango) -30 – 80 Cº

Material de revestimiento Plástico

Presión de Alimentación 1,4 – 7 bar (20.3 – 101.5 psi):

Superior a la presión de actuación máx.(presión

de mando)

Protección intrínseca IP66 según EN 60 529/NEMA 4x

Comunicaciones HART, PROFIBUS PA o FOUNDATION

Fieldbus

Zona muerta - dEbA = Auto

- dEbA = 0,1 ... 10%

Alimentación 115 – 220 V (AC)

Tabla No.13.A. Características del posicionador electroneumático Sipart PS2 PA.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-123-320.jpg)

![105

Anexos

Anexo 2.11

Válvula de seguridad

Tosaca, serie 800 PN25.

Estas válvulas son diseñadas para dar protección por sobre presión en las líneas

de circulación de los fluidos. Si es superada la presión de diseño se dispara el

sello de seguridad y el muelle que existe en el interior desplaza el obturador de

forma tal que se impida la circulación del fluido en el sentido normal, de esta forma

el fluido escapa al ambiente y se elimina el exceso de presión. [29]

Principales características

Fabricante Tosaca

Angulo de circulación 90°

Conexiones Rosca Gas-NPT

Presión Nominal PN 25

Material Bronce

Temperatura -10 a +260°C

Aplicaciones Vapor, gases, líquidos

Tara mínima 0.2 bar

Sobre presión 10 %

Tolerancia Tara 3 %

Cierre Gases 10, Líquidos 20

Coeficiente de Descarga Gases 0.55, Líquidos 0.48

Tabla No.14.A. Características de las válvulas de seguridad Tosaca serie 800 PN25.

Figura No.5.A. Dimensiones y materiales de la serie 800 PN25.](https://image.slidesharecdn.com/adfde2a1-1df1-4b7c-a176-c25e2708f634-150609162034-lva1-app6892/85/Tesis-Documento-124-320.jpg)

![106

Anexos

Anexo 2.12

PC Industrial

SIMATIC BOX PC 627B

Las SIMATIC Box PC son PC industriales especialmente robustas y fiables.

Tienen un diseño compacto para el montaje universal en máquinas, envolventes

de control y armarios eléctricos. Se destacan por su alto rendimiento a la vez que

necesitan poco espacio; su diseño modular brinda gran facilidad al servicio

técnico.

Son muy útiles para realizar tareas de medición, control, regulación, verificación de

datos de proceso y de máquina, visión artificial industrial con adquisición y

tratamiento de datos, visualización descentralizada con SIMATIC Flat Panels. El

chipset y la memoria son de última tecnología, así como la familia de

procesadores que soporta; puede ser hasta Intel Core 2 Duo. [30]

Principales características

Fabricante Siemens

Sistemas Operativos Windows XP Professional

Almacenamiento Unidad de disco duro de 120 GB; RAID1

Conexión a red 2 Gigabit Ethernet, 1 MPI/PROFIBUS

Expansiones 1 x PCI (265 mm) y 1 x PCI (175 mm) o 1 x PCI (265

mm) y 1 x PCIe x4 (175 mm)

Controlador gráfico Controlador gráfico Intel GMA950. 128 MB

VGA: 1600 x 1200 /32 bits/85 Hz

Discos duplicados Raid1

Temperatura (rango) –5 a 55 C