2431

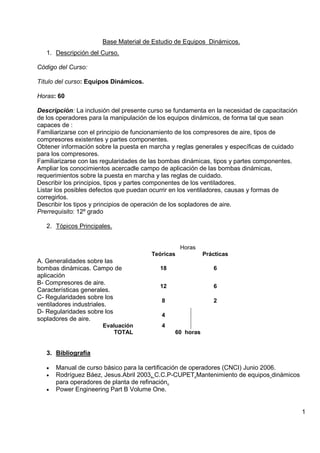

- 1. Base Material de Estudio de Equipos Dinámicos. 1 1. Descripción del Curso. Código del Curso: Título del curso: Equipos Dinámicos. Horas: 60 Descripción: La inclusión del presente curso se fundamenta en la necesidad de capacitación de los operadores para la manipulación de los equipos dinámicos, de forma tal que sean capaces de : Familiarizarse con el principio de funcionamiento de los compresores de aire, tipos de compresores existentes y partes componentes. Obtener información sobre la puesta en marcha y reglas generales y específicas de cuidado para los compresores. Familiarizarse con las regularidades de las bombas dinámicas, tipos y partes componentes. Ampliar los conocimientos acercadle campo de aplicación de las bombas dinámicas, requerimientos sobre la puesta en marcha y las reglas de cuidado. Describir los principios, tipos y partes componentes de los ventiladores. Listar los posibles defectos que puedan ocurrir en los ventiladores, causas y formas de corregirlos. Describir los tipos y principios de operación de los sopladores de aire. Prerrequisito: 12º grado 2. Tópicos Principales. Horas Teóricas Prácticas A. Generalidades sobre las bombas dinámicas. Campo de aplicación 18 6 B- Compresores de aire. Características generales. 12 6 C- Regularidades sobre los ventiladores industriales. 8 2 D- Regularidades sobre los sopladores de aire. 4 Evaluación 4 TOTAL 60 horas 3. Bibliografía Manual de curso básico para la certificación de operadores (CNCI) Junio 2006. Rodríguez Báez, Jesus.Abril 2003, C.C.P-CUPET.Mantenimiento de equipos dinámicos para operadores de planta de refinación. Power Engineering Part B Volume One.

- 2. Base Material de Estudio de Equipos Dinámicos. 2 4. Evaluación del estudiante Evaluación durante el proceso. En la evaluación sistemática se comprobara el cumplimiento de cada uno de los objetivos propuestos a través de la aplicación de actividades de control en clases, que permitan evidenciar la adquisición de conocimientos por parte de los estudiantes.Esta evaluación constituye la principal fuente de información para conocer como marcha el proceso de enseñanza – aprendizaje, facilitando de esta forma la realización oportuna de actividades que permitan brindar la atención adecuada a las diferencias individuales. En este control se comprobara el cumplimiento de los resultados de aprendizaje, de forma tal que, el alumno demuestre en la práctica los conocimientos y habilidades adquiridas a lo largo del curso. Se combinaran los niveles de asimilación reproductivos y de aplicación, lo cual se podrá constatar a partir de que el estudiante aplique los conocimientos adquiridos para resolver nuevas problemáticas. Par aprobar el examen final será necesario obtener 60 puntos de 100 dicho examen contabiliza el 60% de la nota total de la asignatura.El 40% de los restantes puntos estará compuesto por las actividades practicas. Para recibir la nota final del curso el alumno debe poseer una asistencia a clases igual o superior al 80%. 5. Forma de desarrollar el curso Clases teóricas. 6. Equipamiento del estudiante Ninguno. 7. Responsabilidades del estudiante. El Centro Politécnico del Petróleo asume que el estudiante se comportará responsablemente, y por tanto cada estudiante ayudará a la preservación de los equipos y medios que posee el Centro para impartir sus cursos. Se espera del estudiante una total asistencia a las sesiones de clases teóricas y prácticas de que está conformado el curso. 8. Guías del Resultado de Aprendizaje A. Generalidades sobre las bombas dinámicas. Campo de aplicación. Una vez terminada esta guía los estudiantes serán capaces de identificar el principio de funcionamiento y las generalidades de las bombas dinámicas. Objetivos: 1. Describir el principio de funcionamiento de las bombas dinámicas 2. Clasificar los tipos de bombas dinámicas y las partes componentes 3. Listar los pasos para la puesta en marcha de las bombas y las reglas de cuidado.

- 3. Base Material de Estudio de Equipos Dinámicos. 3 B- Compresores de aire. Características generales. Una vez terminada esta Guía los estudiantes serán capaces de identificar las características generales de los compresores de aire. Objetivos: 1. Describir el funcionamiento de los compresores de aire. 2. Diferenciar los tipos de compresores de aire. 3. Listar los pasos para la puesta en marcha de los compresores y las reglas de cuidado durante su funcionamiento. C- Regularidades sobre los ventiladores industriales. Una vez terminada esta Guía los estudiantes serán capaces de identificar las características generales de los ventiladores de aire. . Objetivos: 1. Describir el principio de funcionamiento de los ventiladores industriales. 2. Identificar tipos y partes componentes de los ventiladores. 3. Listar los posibles defectos que pueden ocurrir en los ventiladores, causas y formas de corrección. D. Regularidades sobre los sopladores de aire. Una vez terminada esta Guía los estudiantes serán capaces de identificar el principio de funcionamiento de los sopladores de aire y caracterizar los tipos existentes. Objetivos: 1. Describir el principio de funcionamiento de los sopladores de aire. 2. Identificar los tipos de sopladores de aire existentes.

- 4. Base Material de Estudio de Equipos Dinámicos. 4 INDICE: TOPICOS PAGINA Introducción 5 A.- Generalidades sobre las bombas dinámicas. Campo de aplicación. 6 Tipos de bombas dinámicas. 6 Partes componentes de las bombas. 8 Puesta en marcha de las bombas. 14 Reglas de cuidado durante el funcionamiento de las bombas. 15 B -Compresores de aire. Características generales. 18 Principio de funcionamiento de los compresores de aire. 19 Tipos de compresores que existen. 20 Partes componentes de los compresores de aire. 22 Puesta en marcha de los compresores. 49 Reglas de cuidado durante el trabajo con los compresores. 51 C.- Regularidades sobre los ventiladores industriales. 54 Tipos de ventiladores industriales. 58 Reglas de cuidado durante el trabajo de los ventiladores. 61 D.- Regularidades sobre los sopladores de aire. 64 Tipos de sopladores de aire. Características generales de los mismos. 65

- 5. Base Material de Estudio de Equipos Dinámicos. 5 A LOS ESTUDIANTES El objetivo de esta Base Material de Estudio (BME) es presentar al estudiante los principios de los equipos dinámicos, con el objetivo de lograr su aplicación práctica durante el trabajo específico que realizan los operadores. El material trata en lo fundamental sobre las generalidades de las bombas dinámicas, compresores de aire, ventiladores industriales y sopladores de aire. Se hace énfasis en los principios de funcionamiento, tipos, partes componentes, reglas de cuidado durante la explotación de estos equipos; así como, los principales defectos que pueden presentarse, causas que los provocan y formas de solucionarlos. La presentación de este material, persigue alcanzar la motivación del estudiante para que se interne en el aprendizaje de las características generales de los equipos dinámicos y sus reglas de explotación, de manera tal, que se garantice la longevidad de los mismos. Se espera que se adquiera la habilidad de prever los problemas que se puedan presentar en la práctica y la mejora en el desempeño laboral de cada estudiante. Resulta de gran importancia que el estudiante aprenda de este material, ya que, los equipos dinámicos poseen un amplio campo de aplicación en la industria petrolera. CONTENIDO Y OBJETIVOS: Introducción. La asignatura Equipos Dinámicos se refiere al estudio de los equipos que imparten, reciben o transforman el movimiento en virtud de accionar distintos órganos de trabajo en las máquinas. En este material de estudio se tratan las características generales y reglas de explotación de los equipos dinámicos encargados del traslado de distintos fluidos (líquidos y gases), los cuales tienen un amplio uso en la industria en general. En el caso de la industria petrolera en particular, estos equipos ocupan un considerable volumen de los equipos instalados y se utilizan para el trasiego de agua, crudos y otros productos del petróleo, así como, el traslado o impulsión de gases. En este curso se tratarán como equipos dinámicos las bombas, compresores de aire, ventiladores industriales y sopladores de aire. Tópico A. Generalidades sobre las bombas dinámicas. Campo de aplicación. 1. Explicar el principio de funcionamiento de las bombas dinámicas. 2. Describir los tipos de bombas dinámicas y las partes componentes. 3. Relacionar los pasos para la puesta en marcha de las bombas dinámicas y las reglas de cuidado. Bombas. Las bombas son instalaciones hidráulicas que se emplean para el transporte de líquidos. Su función principal es suministrar energía cinética al fluido y elevarle su presión. Existe una gran diversidad de equipos de bombeo, cada uno de los cuales posee características especificas en su funcionamiento y en su construcción mecánica, con el objetivo de cumplir determinadas condiciones de trabajo, por ello, la selección de uno u otro tipo de equipo de bombeo, dependerá de las características del proceso analizado (tipo de fluido,

- 6. Base Material de Estudio de Equipos Dinámicos. 6 viscosidad, temperatura, altura, presencia de sólidos en el fluido, gasto volumétrico, caída de presión en el sistema, etcétera). La bomba es una máquina que realiza el trasiego de líquido mediante la impulsión, y a veces, la aspiración. Las bombas están presentes en todas las industrias incluso en las más pequeñas y son elementos indispensables para la producción. Existen bombas de todos los tamaños y caudales, manuales y motorizadas. Como sabemos el trabajo de las bombas representa en una central termoeléctrica el 5% de la energía eléctrica producida por dicha central. Bombas dinámicas. Las bombas dinámicas convierten la energía mecánica del engranaje (frecuentemente un motor eléctrico o una turbina de vapor) en energía hidráulica con la utilización de una serie de paletas en un impelente montado en un eje rotor. Las bombas dinámicas, conocidas también como bombas de flujo continuo, bombas cinéticas, bombas centrífugas o bombas de succión no positiva, no tienen sello entre la succión y los lados de descarga, y produce un flujo de líquido continuo, no pulsado. La ausencia de un sello significa que la bomba se dividirá en su propio líquido sin un aumento del daño potencialmente por la presión si la descarga es bloqueada, así la válvula de escape no es esencial. Habrá sin embrago un aumento en la temperatura del líquido si la bomba trabaja continuamente con la descarga bloqueada. En general, las bombas dinámicas son usadas cuando grandes volúmenes de líquido necesitan ser movidos a presiones de descarga relativamente bajas. Tipos de bombas dinámicas. Las bombas pueden clasificarse atendiendo a diversos aspectos. De acuerdo con su utilización existen distintas clasificaciones, pero la más conocida es la que las divide en tres grupos: 1. de desplazamiento positivo, 2. de desplazamiento no positivo 3. de fluido impelente. A la primera clasificación pertenecen las bombas de pistón de acción reciprocante y las bombas rotatorias. Las principales características de este grupo son: Que a una velocidad determinada de descarga (gasto) es en general fija, e independiente de la carga de bombeo. Que la carga posible de bombeo puede aumentarse, dentro de los límites de resistencia de los materiales con que esta construida la bomba, con sólo aumentar la potencia del motor que la mueve y sin variar la velocidad de operación. A la segunda clasificación pertenecen las bombas centrífugas y las de propela o de rotor en hélice (flujo axial), y sus características principales son:

- 7. Base Material de Estudio de Equipos Dinámicos. 7 1. Que a una velocidad determinada la descarga está en función inversa de la carga posible de bombeo, y es variable. (es decir que a mayor descarga menor carga de bombeo y viceversa). 2. La carga de bombeo no puede aumentarse, con sólo aumentar la potencia del motor, sino que hay que aumentar la velocidad o el diámetro del rotor para lograrlo. En ambos tipos o grupos de bombas, la descarga de la bomba aumenta cuando aumenta la velocidad de trabajo. A la tercera clasificación pertenecen las bombas que operan por la elevación del líquido o a expensas de la energía que posee un fluido matriz. Pertenecen al mismo, los emulsores y los arietes hidráulicos. De acuerdo con la profundidad a que son capaces de extraer el agua, las bombas pueden clasificarse en: de pozo llano y de pozo profundo. Las bombas de pozo llano son aquellas que dependen del vacío para extraer el agua y la máxima profundidad teórica a que pudieran bombear será 34 pies (aunque en la práctica, hemos visto que es de 16 a 21 pies). Las bombas centrífugas horizontales y las bombas rotatorias pertenecen a este grupo. Las bombas de pozo profundo son las que pueden bombear a profundidades mayores que las de pozo llano, ya que no dependen del vacío. En este tipo de bombas, generalmente el elemento de bombeo está sumergido dentro del agua. A este tipo pertenecen las bombas de pistón de pozo profundo, las centrífugas verticales de pozo profundo y otras. Campo de aplicación. Las bombas dinámicas poseen un amplio uso en los diseños industriales, en la actualidad se encuentran presentes en distintos procesos de la industria mecánica en general, en la industria básica (movimiento del petróleo y sus derivados, agua, lubricantes, distintos productos utilizados en la actividad farmacéutica, en la alimentación de hornos y calderas, etc). Se destaca el empleo del bombeo en la industria alimenticia, por ejemplo, durante el suministro de agua a los procesos de la elaboración de alimentos, movimiento de productos lácteos, bebidas y licores y otros; es apreciable el uso de las bombas en las plantas potabilizadoras de agua, y el bombeo de este liquido hacia el sector residencial e industrial, en resumen no existe ninguna industria que escape en su desempeño a la utilización de los equipos de bombeo, a partir de la diversidad de fluidos líquidos a mover y las características de cada uno de ellos, lo que justifica la inmensa gama de diseños de bombas existentes. La energía eléctrica consumida en los equipos de bombeo representa cerca de la cuarta parte de toda la energía eléctrica producida por un país. Estadística los equipos de bombeo consumen el 22% de la generación eléctrica y el restante 78% por otros usos. Tipos de bombas dinámicas. Clasificación de las bombas de desplazamiento positivo. Las bombas dinámicas de desplazamiento positivo se clasifican en: 1. Bombas de pistón (reciprocantes). 2. Bombas de diafragma. 3. Bombas rotatorias.

- 8. Base Material de Estudio de Equipos Dinámicos. 8 Bomba de pistón

- 9. Base Material de Estudio de Equipos Dinámicos. 9 Bomba de diafragma. Bombas rotatorias. Descarga Succión

- 10. Base Material de Estudio de Equipos Dinámicos. 10 Bomba de engranaje interno. Bomba rotatoria de paletas deslizantes. Descarga. Succión Bomba rotatoria de tres lóbulos. Succión Descarga. Descarga Succión

- 11. Base Material de Estudio de Equipos Dinámicos. 11 Bomba rotatoria de dos tornillos. Bomba rotatoria de un tornillo. Existen otros tipos de bombas rotatorias no recogidas en este material. ¿Como se efectúa el bombeo en el caso de las bombas de desplazamiento positivo? En todos los tipos de bombas de desplazamiento positivo (sean reciprocantes o rotatorias), existen elementos mecánicos que desplazan el líquido de forma directa: Ej. Pistones, paletas, tornillos, etc. Clasificación de las bombas de desplazamiento no positivo. Las bombas dinámicas de desplazamiento no positivo se clasifican en: 1. Bombas centrifugas o radiales. 2. Bombas de flujos mixtos y axiales. 3. Bombas regenerativas. Bomba centrifuga o radial.

- 12. Base Material de Estudio de Equipos Dinámicos. 12 Corte seccional de una bomba de flujo axial Bomba centrifuga regenerativa. Vista del impelente y tapa de una bomba regenerativa. . ¿Como se efectúa el bombeo en las bombas de desplazamiento no positivo? En todos los tipos de bombas de este grupo, existe un rotor que le imprime velocidad al líquido y una parte estacionaria que trasforma esta velocidad en presión. Los tipos de bombas que mas universalmente se utilizan en la industria son las bombas centrifugas. El consumo de energía eléctrica estimado para las bombas centrifugas es del 85% y el 15% restante pertenece a los otros tipos de bombas. Clasificación de las bombas centrifugas. Las bombas centrifugas se clasifican atendiendo a:

- 13. Base Material de Estudio de Equipos Dinámicos. 13 1. Según su disposición. Horizontales Verticales. 2. Según el número de etapas. Simple etapa Múltiples etapas. Bombas dispuestas verticalmente. Bomba dispuesta horizontalmente. B a r r a d e u n i ó n C u e r p o d e l a B o m b a E s t r u c t u r a Bomba centrifuga simple etapa Bomba centrifuga multietapa.

- 14. Base Material de Estudio de Equipos Dinámicos. 14 En este capitulo hemos visto los principales tipos de bombas dinámicas que existen, aunque debemos aceptar que se pueden encontrar en la industria otras bombas caracterizadas por usos y diseños muy específicos, lo que justifica que su empleo sea bien limitado. Comparación entre las bombas de desplazamiento positivo y no positivo (ventajas y desventajas). Bombas de desplazamiento positivo: Ventajas: - Alta presión disponible. - Generalmente autocebantes. - flujo constante para cargas variables. Desventajas: - Menos eficientes que las no positivas. - Muchas partes móviles. - Mantenimiento frecuente. - Su costo es mayor. - Alto torque en el arranque. - Flujo pulsante (en las de pistón). Bombas de desplazamiento no positivo. Ventajas: - Más eficiente que las positivas. - Su costo es menor. - Mantenimiento poco frecuente. - Menor torque en el arranque en comparación con las positivas. - Pocas partes móviles. - Puede operar a altas velocidades. - Flujo no pulsante. Desventajas: - Baja presión de descarga por etapas. Puesta en marcha de las bombas. Resulta de gran importancia que los operadores durante su desempeño en los puestos de trabajo, presten atención a los principales aspectos que intervienen en la puesta en marcha de las bombas que se encuentran instaladas en el flujo de producción lo que constituye una de sus principales responsabilidades. Aspectos a tener en cuenta: 1. Observar el estado técnico de la bomba. Hermeticidad. Fijación de sus elementos.

- 15. Base Material de Estudio de Equipos Dinámicos. 15 Disponibilidad (tarjeteado). 2. Existencia y estado de los instrumentos. 3. Nivel y calidad del lubricante. 4. Revisar que el flujo de agua para el enfriamiento sea suficiente. 5. Apertura de la válvula de bloqueo de succión 6. Cierre de la válvula de circulación (observar si existe calentamiento). 7. Purgado de los gases y del aire (cebado). 8. Apertura de la válvula de bloqueo de la descarga (solo aflojar 3 o 4 hilos de rosca). 9. Poner en marcha el equipo motriz. 10. Observar la lectura de los manómetros. 11. Abrir toda la válvula de descarga. Reglas de cuidado durante el funcionamiento de las bombas. 1) Chequear las perdidas de lubricantes. 2) Verificar el flujo de agua de enfriamiento. 3) Verificar la temperatura en cojinetes, motor eléctrico, etc.(a mano o leyendo los termómetros, si existen). 4) Detectar vibraciones excesivas(a mano, si cree que son considerables para el equipo, deténgalo y avise a mantenimiento). 5) Prestar atención a ruidos anormales. 6) Observar si existe salidero por las empaquetaduras (debe gotear). 7) Observar si existe salidero por los sellos mecánicos. 8) Controlar presión y caudal de liquido de lavado de la empaquetadura y el agua de enfriamiento del prense (si se usa). 9) Verificar salideros por las juntas de la bomba, brida y uniones de las tuberías. 10) Verificar presiones de succión y descarga, su valor y estabilidad. 11) Detectar posible cavitacion (ruido característico, vibración y oscilación en los manómetros). 12) Observar el comportamiento de equipos motrices. Partes componentes de una bomba centrifuga.

- 16. Base Material de Estudio de Equipos Dinámicos. 16 1) Rotor: eje e impelente. 2) Sello mecánico. 3) Rodamiento radial. 4) Rodamiento axial. 5) Deposito de aceite. EJERCICIOS MODULO A. BOMBAS DINAMICAS. EJERCICIO #1 Conteste verdadero (v) o falso (f) según corresponda. A) _ Las bombas son instalaciones hidráulicas que se utilizan para el transporte de líquidos. B) _ Existen bombas de todos los tamaños y caudales, pueden ser manuales o motorizadas. C) _ La función principal de la bomba es suministrar energía cinética al fluido y elevar su presión. D) _ Las bombas dinámicas pueden ser utilizadas para elevar e impulsar fluidos gaseosos. EJERCICIO #2 Diga algunos de los factores a tener en cuenta para seleccionar uno u otro tipo de equipo de bombeo. EJERCICIO #3 COMPLETE LOS ESPACIOS EN BLANCO. a) _ Las bombas pueden clasificarse atendiendo a diversos aspectos. De acuerdo con su utilización existen distintas clasificaciones, pero la más difundida es la que las divide en tres grupos: __________________, _______________, ______________ b)_ De acuerdo con la profundidad a que son capaces de extraer el agua las bombas pueden clasificarse en: _____________ o_____________ EJERCICIO #4 Enlace la columna A con la columna B. Columna A Columna B Clasificación según su disposición ( ) a) Partes de una bomba centrifuga Aspecto a tener en cuenta durante

- 17. Base Material de Estudio de Equipos Dinámicos. 17 la puesta en marcha de las bombas ( ) b) Horizontales o Verticales Impelentes, ejes, sellos mecánicos. ( ) c) Existencia y estado d) Los instrumentos EJERCICIO # 5 Seleccione de la columna B la respuesta correcta. B En todos los tipos de bombas pertenecientes a este grupo, existen elementos mecánicos que desplazan el líquido en forma directa Bombas centrifugas. Bombas de desplazamiento positivo Constituye el tipo de bomba que más se utiliza en la industria. Bombas de desplazamiento no positivo En todos los tipos de bombas de este grupo existe un rotor que le imprime velocidad al liquido y una parte estacionaria que trans- forma esta velocidad en presión EJERCICIO # 6. Durante el desempeño de las funciones de los operadores es de vital importancia cumplir estrictamente la secuencia de las operaciones de puesta en marcha de las bombas. _Liste las operaciones a tener en cuenta durante la puesta en marcha de las bombas. EJERCICIO # 7. Las reglas de cuidado establecidas para la explotación de las bombas, garantizan la estabilidad en el funcionamiento de las mismas y del flujo de producción; además están llamadas a evitar desperfectos y roturas imprevistas, elevando de esta forma la durabilidad y longevidad de dicho equipo. _ Liste las reglas de cuidado establecidas para el funcionamiento de las bombas. EJERCICIO # 8. Como ya conocemos, las bombas poseen un amplio campo de aplicación en la industria moderna. - Mencione 5 de las principales aplicaciones de las bombas en la industria.

- 18. Base Material de Estudio de Equipos Dinámicos. 18 TOPICO B. Compresores de aire. Características generales. Objetivos: 1.- Describir el funcionamiento de los compresores de aire. 2.- Diferenciar los tipos de compresores de aire. 3.- Listar los pasos para la puesta en marcha y las reglas de cuidado durante el funcionamiento de los compresores de aire. INTRODUCCIÓN Un compresor es una máquina que está diseñada para incrementar la presión específica del gas que está siendo comprimido. Los componentes interiores de la máquina funcionan para atrapar y comprimir el gas y enviarlo por las líneas de distribución. El gas comprimido se usa en muchos lugares. Los usos más comunes incluyen: Aire de alimentación presurizado para operar herramientas y equipamiento neumático Incrementar la presión de un gas para moverlo (líneas de gas natural) Fluidizar materiales para transporte a través de sistemas de tuberías (transporte neumático). Suministrar aire para procesos de combustión (Hornos de fundición, Turbinas de gas). Los compresores de aire son aquellos que toman el gas a presión atmosférica o más y la aumentan a un valor mayor que la presión positiva de entrada. Teoría de los Gases. La teoría de los gases generalmente es aplicable para todos los compresores. Los compresores se usan para incrementar la presión de un gas. Muchas de las teorías de los gases usadas en comprender los sistemas de compresores son también aplicadas para los sistemas hidráulicos. Esto es debido a que estas leyes son aplicables para todos los fluidos, tanto a gases como a líquidos. La Ley de Pascal, el principio de Bernoulli y la Ley de conservación de la energía se aplican para todos los fluidos. Métodos para incrementar la presión de un gas. Las dos principales clasificaciones de compresores aplican diferentes métodos de incrementar la presión. Los compresores de desplazamiento positivos; son básicamente un recipiente sellado en que se crea la presión en la superficie interior por las moléculas de gas golpeando la superficie y creando una fuerza. Si el número de veces en que la superficie es golpeada por las moléculas de gas se aumenta, la presión aumentará también. Hay tres formas para incrementar la presión en un recipiente sellado:

- 19. Base Material de Estudio de Equipos Dinámicos. 19 Reduce el volumen (con el mismo número de moléculas golpeando un área superficial pequeña); Incrementando la presión por la reducción del volumen. Calentando el gas; esto causa que las moléculas se muevan rápido y golpeen la superficie muchas mas veces en el mismo tiempo (continuamente) con una fuerza mayor, Calentando al gas para incrementar la velocidad de las moléculas. Empacar más gas en un espacio confinado (más moléculas golpeando la superficie). Incrementando presión empacando mas moléculas.

- 20. Base Material de Estudio de Equipos Dinámicos. 20 Los compresores dinámicos operan de una manera totalmente diferente, usando el principio de Bernoulli para acelerar el gas y dar energía cinética de movimiento, y entonces desacelera al gas y convierte a la energía del gas en energía potencial de presión. La energía no puede ser creada ni destruida, pero el estado puede cambiarse según la Ley de Conservación de la Energía. Tipos de compresores COMPRESORES DE DESPLAZAMIENTO POSITIVO Compresor Reciprocante de Simple Efecto El término simple efecto significa que la compresión ocurre justamente sobre una de las caras del pistón. Cuando el pistón se mueva hacia abajo las válvulas se abren en el cilindro de succión, debido a la diferencia en presión, ya que el cilindro es llenado con gas. Cuando el pistón se mueve hacia arriba en el cilindro queda el gas atrapado y es comprimido. Una vez que la presión del cilindro excede por encima de la presión de la tubería de descarga las válvulas se abren permitiendo la salida del gas comprimido. Con el compresor de simple efecto hay sólo una compresión por cada revolución del cigüeñal. Simple Efecto COMPRESORES Desplazamiento positivo Dinámicos Centrífugos AxialesReciprocantes Rotatorios Doble Efecto Tornillo Helicoidal Anillo Líquido Paletas Deslizantes

- 21. Base Material de Estudio de Equipos Dinámicos. 21 CORTE DE UN COMPRESOR SIMPLE EFECTO. Compresor Reciprocante de Doble Efecto. Un compresor de doble efecto tiene el doble de la cantidad de compresión con respecto a uno de simple efecto, debido ha esto es diseñado para comprimir en ambas cara del pistón en ambos movimientos, avance y retorno. Cuando el compresor gira, esto causa que la biela que conecta al cigüeñal con la cruceta convierta el movimiento rotatorio en movimiento lineal reciprocante (adelante – atrás). La cruceta, la barra del pistón y el pistón se mueven juntos como una unidad.

- 22. Base Material de Estudio de Equipos Dinámicos. 22 Cuando el pistón es movido hacia delante, en ese momento hay compresión sobre el final del cilindro en la parte izquierda, el gas está siendo descargado a través de la válvula de descarga. Al mismo tiempo, el gas entra hacia la parte derecha del cilindro a través de las válvulas de succión. Cuando el pistón se mueve contrario y va hacia la parte derecha comprime el gas en esta parte y obliga al gas a salir a través de la válvula de descarga que está en la parte derecha. Al mismo tiempo la válvula de succión de la parte izquierda permite llenar con gas la parte izquierda del cilindro. Fíjese que existen sellos en la barra del pistón para impedir las fugas de los gases comprimidos fuera del cilindro Componentes Principales del Compresor Reciprocante Armadura (Carcasa) La carcasa o armadura aloja todas las partes principales del compresor. Otras partes están colgadas de la carcasa en varios puntos. La carcasa principal es un alojamiento fundido y robusto en el cual los cilindros son fijados. Este también aloja a los rodamientos principales, los cuales sirven de apoyo y permiten el movimiento rotatorio del cigüeñal. Cigüeñal El cigüeñal cambia de movimiento rotatorio hacia movimiento reciprocante para guiar a los pistones hacia arriba y hacia abajo o atrás y adelante. El cigüeñal gira sobre los rodamientos principales dentro de la carcasa y trasmite potencia desde el motor conductor hasta los pistones o cruceta a través de la biela. La biela se conecta al cigüeñal.

- 23. Base Material de Estudio de Equipos Dinámicos. 23 Un cigüeñal con dos tiros opuestos Biela La biela se conecta al cigüeñal en un extremo y a la cruceta por el otro, en compresores de doble acción (al pistón en compresores de simple acción). La parte mas grande tiene un movimiento rotatorio debido a que está conectada al cigüeñal, mientras que la parte pequeña tiene principalmente un movimiento reciprocante, siendo conectado al pistón o a la cruceta.- Cruceta y Guías. La cruceta tiene una superficie de rodamiento inferior y otra superior, las cuales se deslizan atrás y adelante en la guía de la cruceta.

- 24. Base Material de Estudio de Equipos Dinámicos. 24 Cruceta del compresor de doble efecto. El propósito de la cruceta y las guías es mantener al pistón centrado a través de los sellos para minimizar las fugas del cilindro de compresión. La cruceta se conecta al pistón a través de la barra del pistón y el conjunto completo (pistón, barra y cruceta)viajan atrás y adelante en forma reciprocante como una unidad. Pistones. Pistones de doble efecto. Los pistones de doble efecto comprimen al gas en ambas caras del pistón. Dos tipos de pistón de doble efecto con barra. Barra del pistón

- 25. Base Material de Estudio de Equipos Dinámicos. 25 El pistón es asegurado sobre la barra del pistón contra a un saliente que tiene dicha barra o sobre una configuración cónica de la barra roscada y con una tuerca. Estos pistones pueden ser considerablemente grandes (hasta 48 pulgadas tamaño normal) y son por consiguiente hechos de una variedad de materiales, como ellos son fabricados huecos o sólidos, tratando de balancear algunas de las fuerzas reciprocantes y hacerlos más ligeros. Las anillas de hierro fundido pueden ser usadas en los pistones de dobles acción, pero es más común el uso de las anillas sintéticas debido a que ellas no requieren aceite para la lubricación. Pistones de simple efecto. Los compresores de simple efecto usan pistones muy similares a los pistones de potencia encontrados en los motores industriales. Los pistones son conectados directamente a la biela a través de un pasador. Ellos usualmente tienen anillas de compresión de hierro fundido y cerca están las anillas barredoras de aceite para limpiar el aceite que tiende a retroceder hacia el cigüeñal. Cilindros Los cilindros de los compresores están hechos en variados estilos y de una variedad de materiales para soportar las presiones y el calor producido por la propia compresión. Cilindro Proporciones bajas de compresiones pueden ser enfriadas con aire, mientras que es común para altas compresiones tener enfriamientos con camisas de agua para un enfriamiento más eficiente. El ensamble de los cilindros incluye los puertos de válvulas de entrada y salida, pasajes, y conexiones de tuberías. Válvulas Las válvulas de los compresores son la puerta del gas, ellas están diseñadas para el control del flujo de gas hacia dentro y fuera del cilindro.

- 26. Base Material de Estudio de Equipos Dinámicos. 26 Los sellos barredores de aceite se encuentra sobre la cara de la carcasa del separador, su propósito es impedir que el aceite viaje a través de la barra. Los sellos de alta presión se encuentran en la cara del cilindro del separador con el propósito de impedir las fugas de los gases comprimidos hacia fuera del cilindro a lo largo de la barra del pistón y contaminar el aceite. El separador también tiene una conexión de ventilación y un drenaje para evacuar las fugas de aceite y gases. Compresores Rotatorios de Tornillo. Los compresores de tornillos forman dos categorías principales: los inundados en aceite (húmedos) y los libres de aceite (secos). Los mismos pueden ser de simple etapa o de Multi.- etapa en dependencia de los requisitos de volumen y de presión. Operación Los compresores están compuestos por dos rotores independientes colocados en una carcasa: uno con cuatro lóbulos helicoidales (rotor macho) y el otro con cinco o seis ranuras o estrías helicoidales parejas (rotor hembra) sujetas en el interior de la carcasa que contiene dos orificios colocados en paralelo. El rotor macho es generalmente el rotor que es accionado directamente por el conductor por medio de acoplamientos, la transmisión puede ser por correa o por engranaje. La figura 18 muestra una sección del compresor de tornillo con el rotor macho accionado por medios de un engranaje para acelerar la velocidad. Compresor de tornillo. Los rotores según giran se desengranan. El aire es enviado hacia el interior para llenar las cavidades que se encuentran en el rotor hembra. A medida que los rotores continúan girando, las estrías y los espacios vacíos del lóbulo son sellados por la carcasa de los mismos. El aire es atrapado cuando el lóbulo macho entra en la cavidad hembra y reduce el espacio, trayendo como resultado la compresión del aire. El volumen del aire atrapado se reduce por que el mismo circula de forma axial por la parte interior del rotor hasta que la rotación descubre el puerto de descarga, donde el aire comprimido es más tarde enviado a la línea de descarga. La figura 19 muestra el ciclo de compresión.

- 27. Base Material de Estudio de Equipos Dinámicos. 27 A. Entrada Puerto de Conexión Cilindro Rotor hembra Rotor macho Puerto de descarga Rotor hembra Rotor hembra Rotor macho Rotor macho Puerto de descarga Puerto de descarga Cilindro B. Compresión Puerto de Conexión Puerto de Conexión Cilindro C. Descarga Ciclo de compresión. Tornillo Sin Fin Seco Como lo sugiere su nombre, los tornillos sin fin secos no reciben lubricación con aceite en la cámara de aire. Esta ausencia del lubricante permite descargar el aire libre de aceite directamente al sistema. Debido a la cantidad de calor generada por el proceso de compresión, se pueden usar métodos alternativos de enfriamiento. Esto generalmente se logra con el uso de cubiertas de agua alrededor de la boquilla de aire del compresor. Ellos tienen: El sellaje del eje para evitar la fuga del lubricante de los rodamientos y de la caja de engranajes. Los engranajes sincrónicos para evitar el contacto entre los rotores. Una baja razón de compresión debido a que la fugas de aire pasan las boquillas del rotor.

- 28. Base Material de Estudio de Equipos Dinámicos. 28 Tornillos Sin Fin Inundados en Aceite Con los tornillos sin fin inundados en aceite, el lubricante es inyectado en la cámara del tornillo, donde sirve para: Disipar parte del calor producto de la compresión. Sellar las aberturas entre los rotores y la envoltura y así evitar las fugas. Lubricar los rodamientos y los engranajes y reducir el nivel de ruido. Partes Componentes del Compresor Rotatorio de Tornillo Conductor y Engranajes Sincrónicos Los compresores con tornillos sin fin húmedos no siempre requieren de engranajes sincrónicos porque el aceite forma una película entre los rotores y así se evita el contacto entre los mismos Rodamientos Los rodamientos en los compresores con tornillos sin fin tienen que ser capaces de acomodar las cargas radiales y axiales. Esto se puede lograr usando una combinación de rodamientos con desplazamiento radial y axial tales como los rodamientos de bola de pistas profundas o los de contacto angular o utilizando rodamientos con rodillos cilíndricos. Sistema de rodamientos Filtros Es necesario el adecuado suministro de aire limpio para que los compresores funcionen de forma adecuada y eficiente. Los filtros de aire evitan la entrada de partículas foráneas y de impurezas que puedan afectar la operación y dañar el compresor. Filtros de Aceite Como ocurre con el aire, el aceite también se filtra. El aceite contenido en el aire debe ser separado y filtrado en el separador de aceite. Este entonces se envía de vueltas al compresor, lo mismo por la presión interna del separador/ receptor que con la ayuda de una bomba de aceite. En la línea de retorno se coloca un filtro adicional que filtra el aceite de menos de 25 a 10 micrones, en dependencia de las especificaciones del fabricante.

- 29. Base Material de Estudio de Equipos Dinámicos. 29 Separador/ Receptor El aire sale del compresor contaminado con aceite. Antes de que el aire pueda llegar al sistema de aire de la planta, el aceite debe ser separado por el separador. En muchos casos el separador/ receptor de aire se ubica en la empaquetadura del compresor. La mezcla de aire/ aceite entra al separador e inmediatamente cambia la dirección y la velocidad chocando en el deflector. Este cambio en la dirección y en la velocidad provoca que gran porción del aceite se salga del torrente de aire y caiga en el sumidero del tanque. El aire de descarga está prácticamente libre de aceite porque el arrastre de aceite se puede reducir a 2PPM (partes por millones) en el sistema correctamente diseñado y brindando servicio. Separador de aceite El separador también puede funcionar como receptor o formar parte de la unidad del receptor ya que el aceite que se encuentra en el sumidero está bajo presión. Mantenimiento a los Compresores de Tornillos Observe las especificaciones del fabricante cuando ejecute el mantenimiento de rutina de los compresores rotatorios. El mantenimiento general consiste en inspeccionar y sustituir los filtros de entrada, los de aceite, los acoplamientos, las correas de transmisión, los intercambiadores de calor y los ventiladores. Un buen programa de mantenimiento incluye el monitoreo de los rodamientos, de la temperatura y el control de la presión tomando como base los ajuste y lecturas registradas y la recopilación de los antecedentes del equipo. Compresor Rotatorio de Lóbulos El soplador de lóbulo, también es conocido como compresor de corazón, es un equipo relativamente simple con dos rotores, una carcasa, engranajes sincrónicos y puertos de entrada y de descarga. Estos compresores pueden ser de tres diseños: Dos lóbulos o formación en ocho. Tres lóbulos. Lóbulo helicoidal.

- 30. Base Material de Estudio de Equipos Dinámicos. 30 En dependencia del sistema en que sean usados, los compresores de lóbulo suministran un alto volumen de aire a bajas presiones. Existe sopladores con una amplia variedad de dimensiones para acomodar los requisitos de volumen y de presión/ vacío. La mayoría son de simple etapa, aunque también se pueden usar los multi-etapa, específicamente cuando se requiere de un alto nivel de vacío en el proceso. Los sopladores de dos lóbulos están formados por dos impulsores idénticos en forma de ocho que giran en el interior de una estructura. Los impulsores giran en sentido contrario y mantienen sus posiciones similares unos a otros con el uso de los engranajes sincrónicos. Partes Componentes del Compresor de Lóbulos Todos los compresores de lóbulo cuentan con las mismas partes componentes básicas, con algunas pequeñas diferencias de acuerdo al tipo de rodamiento y la forma del engranaje que depende del diseño del impulsor y del tamaño. Componentes básicos. 1. Los impulsores se fabrican de hierro fundido dúctil y maquinado con la forma exacta requerida del lóbulo. 2. Las placas principales se maquinan de hierro fundido, luego se conectan en el interior para producir una superficie plana exacta. 3. La carcasa del impulsor generalmente se maquina de hierro fundido con un armazón externo para ayudar en el proceso de enfriamiento y evitar la deformación. Los rotores se colocan en la caja del impulsor. Los puertos de entrada y de salida se maquinan en la carcasa. 4. Rodamientos: en dependencia del tipo y el tamaño del impulsor, los rodamientos pueden ser de bola de pista simple, de doble pista, con rodillos cilíndricos o con rodillos esféricos. La norma son los rodamientos antifricción.

- 31. Base Material de Estudio de Equipos Dinámicos. 31 5. Los engranajes sincrónicos evitan el contacto entre los rotores y proporcionan un espacio pequeño entre las caras de los rotores y las paredes de la carcasa. 6. Receptor de aceite: también cuentan con engranajes sincrónicos. Los engranajes y los rodamientos se lubrican en la mayoría de los casos por el método de salpicadura. 7. Sellos de aceite: se requieren en ambos extremos del eje para evitar la salida del aceite a la carcasa. Mantenimiento a los Compresores de Lóbulos El mantenimiento general a los compresores de lóbulos incluye la inspección del filtro de entrada. Algunos fabricantes anexan un silenciador de entrada como parte del ensamblaje del filtro. Luego de la inspección o el cambio de los filtros, verifique el interior en busca de la formación de impurezas y garantice que todos los sellos, las juntas, las sujeción y las conexiones de las mangueras en el extremo de succión estén herméticos. La inspección de los lóbulos se puede lograr desconectando la tubería de descarga y de entrada. Esto permite visualizar los lóbulos. Verifique en busca de: Rasguños o rasponazos a lo largo de los lóbulos y carcasa, causadas por el material foráneo que pasa a través de la carcasa. Boquilla o corazón del lóbulo dañado, causado por estar flojos los ejes del rotor, los daños en los rodamientos, el desgaste del engranaje de control del tiempo o el deslizamiento. Contacto de las placas extremas, causado por la excesiva flotación o la incorrecta holgura en el extremo. Antes de arrancar el soplador, gírelo con la mano para garantizar que el mismo rote libremente en el sentido de la rotación. Compresores Rotatorios de Paletas Deslizantes Los compresores de paletas deslizantes son compresores de desplazamiento positivo (rotatorios) con un solo eje. Sellos estáticos “O”- rings Paletas deslizantes Sello mecánico de eje tipo fuelle Eje Cojinete antifricción Sello estático “O”- rings EstatorPuerto Tapa de inspección de cojinetes Rotor Conexión de inyección de aceite Cojinete antifricción

- 32. Base Material de Estudio de Equipos Dinámicos. 32 La Figura muestra el ciclo de trabajo de un compresor de paletas deslizantes. El rotor de paletas de movimiento radial se monta de forma excéntrica en la carcasa estacionaria (estator). Cuando el motor hace girar el rotor, las paletas por las fuerzas centrífugas son forzadas contra la superficie interna de la excéntrica. En la entrada, parte del aire o del gas llega al espacio entre las paletas que se encuentran es su posición más excéntrica, a través del conducto de entrada (donde las cavidades entre las mismas son mayores). succión El gas es gradualmente comprimido a medida que se hacen más pequeños los espacios Cuando el rotor gira, el gas es atrapado entre los espacios formados por las paletas Descarga Compresión El gas comprimido es empujado hacia fuera a través del puerto de descarga Ciclo, succión, compresión y descarga del compresor con paletas deslizantes. Según el rotor gira, las paletas bloquean el conducto de entrada. El gas que se encuentra atrapado entre las paletas es comprimido ocupando un volumen menor (espacio) hasta que la paletas guías de cada cavidad dejan libre el conducto de descarga. El aire comprimido de forma mecánica, llega al receptor, a través de la tubería de descarga, donde es almacenado bajo presión. Estos compresores también se pueden usar como bombas de vacío. Los mismos se emplean porque producen un aire frío, limpio y libre de pulsos y porque funcionan con poco ruido y casi sin vibración. Generalmente, los compresores no lubricados producen el aire a baja presión porque no pueden sostener las altas temperaturas que se genera cuando se requieren altas presiones. La descarga de las bombas de vacío de paletas se realiza estrangulando la succión. Compresores Secos con Paletas Deslizantes Estos compresores no tienen lubricación en la cámara de compresión para reducir la fricción producto del deslizamiento. Las paletas normalmente se fabrican de un material auto - lubricante, como por ejemplo el Teflón impregnado de carbón o de fibras de grafito Kevlar. Estas unidades tienen rodamientos anti-fricción lubricados que desde las cámaras de trabajo, se sellan mecánicamente. El desgaste de las ranuras del rotor en los compresores de paletas trae como resultado el incremento del desgaste y la fractura de las paletas. Compresores Lubricados de Paletas Deslizantes En la Figura de la siguiente página se puede ver cuan compacta es la unidad. Cuando se levanta, la tapa (de descarga) superior, pone al descubierto una placa con conductos de aceite fundida a varias paletas con guías estacionarias curvas que ayudan a recuperar la bruma de aceite de la descarga del compresor. Estas unidades introducen de diferentes formas el aceite en la cámara de trabajo, lo cual ayuda al enfriamiento del gas, la lubricación y el sellaje del tramo paleta - carcasa. El aceite inyectado

- 33. Base Material de Estudio de Equipos Dinámicos. 33 extrae el calor de la compresión, del proceso de la descarga y del receptor, donde el aceite es separado, bombeado al enfriador y luego enviado al depósito de almacenamiento de inyección. El aire que sale del receptor no está libre de aceite y por tanto su uso es limitado. El aceite que se inyecta también sella las partes mecánicas deslizables colocadas muy cercas, lo que incrementa la eficiencia y reduce el calor que se produce por la fricción ya que forma una película de lubricación en las partes que rozan. La mayoría de los compresores con paletas deslizables húmedos (lubricados) utilizan paletas metálicas de poco peso que son capaces de soportar cargas y temperaturas más elevadas que los tipos secos. Estas unidades cuentan con sistemas de inyección de aceite, de recolección de aceite y de rechazo del calor. Tapa superior Soporte Entrada de aire Plato separador de aceite con hojas curvadas Cámara de descarga Paletas Eje de entrada Lado de la segunda etapa Lado de la primera etapa Vistas del compresor con paletas deslizantes húmedo de dos etapas.

- 34. Base Material de Estudio de Equipos Dinámicos. 34 Ranura de la paleta Orificios barrenados en las paletas para reducir su peso Rotor Rotor y paletas metálicas ligeras de la segunda etapa del compresor de aire húmedo con paletas deslizantes. Partes Componentes del Compresor de Paletas Deslizantes Envoltura La envoltura es la estructura metálica externa que hace que todas las partes componentes se mantengan en su sitio. Estator El estator es el anillo metálico externo estacionario de contra golpe, con el que las paletas hacen contacto al deslizarse según giran dentro de la unidad. Este anillo metálico tiene conductos de entrada y de salida y puede que tengan canales que contienen refrigerante para extraer el calor producto de la compresión. Rotor El rotor está compuesto por un eje calzado con chavetas que tiene un bloque metálico cilíndrico acanalado sujetado a presión al mismo. Las ranuras se maquinan para que admitan las paletas deslizantes. El eje se maquina a dimensiones específicas para que se ajuste al bloque, a los rodamientos, sellos y agujeros de los acoplamientos. Paleta Las paletas son las partes metálicas o piezas deslizantes que se colocan en los canales del bloque rotatorio con suficiente espacio para que se puedan mover con facilidad. Dichas paletas son accionadas por el bloque del rotor, pero se deslizan en las ranuras hacia dentro o hacia afuera. El movimiento hacia afuera es causado por la fuerza centrífuga que hace girar al rotor. El recorrido hacia dentro se logra gracias al hacer contacto la paleta con la anilla metálica excéntrica que fuerza a la paleta a retornar a la ranura a medida que la cámara de compresión se hace más pequeña. Rodamientos Los rodamientos se usan para apoyar y posesionar el rotor de forma excéntrica dentro de la anilla del estator sin que exista el contacto metal contra metal. Estos pueden ser de antifricción o de metal babbitt en dependencia del tamaño de la unidad.

- 35. Base Material de Estudio de Equipos Dinámicos. 35 Conductos internos de la válvula Estos conductos se funden a la anilla del estator en una posición específica para permitir la entrada y salida del aire/ gas a la cámara en el momento preciso del ciclo (revolución del rotor). Sistemas de lubricación Algunas paletas deslizables húmedas requieren de la inyección de aceite para su lubricación y enfriamiento. Sistemas de líquidos refrigerantes En la mayoría de las unidades el líquido refrigerante circula por los canales de la carcasa. A esto se le llama refrigeración indirecta: el calor del gas por el proceso de compresión pasa del metal al líquido refrigerante. Este más tarde es enviado a una zona donde cede el calor. Mantenimiento al Compresor de Paletas Deslizantes El cronograma de mantenimiento de los compresores de paletas deslizantes varía debido a que los fabricantes sugieren diferentes períodos de tiempo, en dependencia del diseño y de la aplicación. Sin embargo, muchos de ellos sugieren las fechas en sus manuales de inspección y de mantenimiento. En caso de no tener el manual, verifique de forma visual los niveles de los sumideros cada 8 horas (incorpore este procedimiento a las inspecciones de la operación de rutina). Si la lubricación de la unidad es con grasa, el chequeo y el re-engrase se hace cada seis meses. Pero si es con aceite, este se cambia cada 10 000 horas, a diferencia de los filtros que se sustituyen en cuanto el indicador comienza a registrar un diferencial alto en los mismos. El análisis de la vibración en la línea se ejecuta y se registra para tener constancia de los antecedentes del equipo y así poder predecir las fallas en caso de los niveles de vibración aumente en un determinado período de tiempo. En las paradas anuales se planifican las paradas por mantenimiento que le permiten a usted aislar y bloquear el compresor con paletas deslizables para ejecutarle la inspección general. La única operación necesaria para realizar una buena inspección es el desmontaje de las tuberías de succión y de descarga. La inspección del desgaste de las partes componentes se hace de forma visual. La formación de sustancias foráneas también se inspecciona visualmente. Si el estado general fuera considerado como malo, entonces se desmonta la unidad completa para limpiarla y repararla. Compresores Rotatorios de Anillo Líquido El compresor de anillo líquido es libre de aceite, rotatorio con desplazamiento positivo y con una razón de presión interna. Tiene un rotor (impulsor) con aspas montadas en el cilindro estacionario. El eje del rotor tiene un montaje excéntrico por lo que la holgura entre la boquilla de las aspas (paletas) y el cilindro (carcasa) varía cíclicamente con cada revolución del rotor.

- 36. Base Material de Estudio de Equipos Dinámicos. 36 Vista del compresor de anillo líquido. El cilindro (carcasa) se llena parcialmente con líquido. Durante la operación, el líquido rodea el cilindro por la acción de las paletas del rotor. Debido a la fuerza centrífuga, el líquido forma un anillo sólido alrededor del cilindro, la pared interna del rotor varía en cuanto a distancia como sucede con la pared del cilindro. De este modo, el volumen entre las aspas varía cíclicamente de forma similar a como ocurre con el compresor de paletas deslizantes. Para eliminar las cargas radiales de los rodamientos, la bomba/ compresor de anillo líquido se diseña con dos áreas de compresión simétricas frente a frente una con la otra. El enfriamiento del calor de la compresión es directo debido al contacto del gas y el líquido. La temperatura del gas de descarga final se mantiene próxima a la temperatura del fluido de entrada. El gas sale saturado de líquido. En principio, la compresión es isotérmica, pero debido a la fricción del líquido contra la carcasa y las pérdidas por el batimiento producido por la entrada y salida de las paletas en el líquido, ocurre una pérdida adicional. Necesita un requerimiento de energía específica mucho más elevada que el de un compresor reciprocante que realice la misma función. Tipos de Compresores de Anillo Líquido Los compresores de anillo líquido no balanceados se identifican por sus rotores montados de forma excéntrica. Empaquetadura Tubería de salida Cono estacionario interior Tubería de entrada Eje de entrada Cojinete de empuje fijo Segunda etapa Impelente Casquillo del prensaestopa s

- 37. Base Material de Estudio de Equipos Dinámicos. 37 Descarga Impelente Descarga Rotación en el sentido de las manesillas del reloj Diseño de fuerza radial desbalanceada (la presión en la posición de un reloj de las 9 hasta las 10 es mayor que la presión en la posición de las 3 hasta las 4) Entrada Puerto de Descarga Líquido de trabajo o anillo líquido Puerto de entrada Carcaza Dos cámaras elípticas opuestas 180º Puerto de DescargaPuerto de entrada Entrada Puerto de entradaPuerto de Descarga Los puertos de entrada y salida de un compresor balanceado de anillo líquido son diseñados opuestos 180º opuestos, haciendo de esta una unidad balanceada radialmente Líquido de trabajo o anillo líquido Carcasas balanceadas y no balanceadas con impulsores identificados. El término balance se refiere a las cargas radia les aplicadas a los rodamientos. La presión en una unidad no balanceada es mayor en la posición exacta de 9 a 10, que tiende a cargar radialmente los rodamientos del eje a 180º en sentido contrario al área de alta presión. En las unidades balanceadas, las áreas de alta presión se colocan a 180º contrario unas con respecto a las otras lo que cancela la mayor parte de la carga de la fuerza de la presión en los rodamientos radiales por balancear de forma efectiva estas fuerzas. Las dos cámaras en las unidades balanceadas se montan a 180º unas de otras lo que significa que la presión siempre es similar en el interior de las carcasas a 180º.

- 38. Base Material de Estudio de Equipos Dinámicos. 38 COMPRESORES DINAMICOS Compresores Dinámicos Centrífugos o Radiales Los compresores centrífugos son muy similares desde el punto de vista de la operación y la construcción a las bombas centrífugas. Ambos convierten la velocidad en presión usando difusores, carcasas de voluta o la combinación de ambos. El tipo de compresor centrífugo más simple está compuesto por un impulsor sencillo fijado directamente al eje del motor. La cubierta con espirales se monta con bridas a la carcasa del motor garantizando el centrado correcto del impulsor dentro de la cubierta. El diseño del impulsor sencillo es conocido como de simple etapa y es ampliamente usado en la industria para suministrar grandes cantidades de aire a baja presión,. Para incrementar la eficiencia y la capacidad del compresor de simple etapa, las paletas difusoras son ajustadas al interior de la cubierta. Aumentando la velocidad también se incrementa el volumen. Con estos cambios en el compresor, se logran un volumen y una razón ligeramente más elevada con un impulsor de la misma dimensión. La Figura muestra un compresor de simple etapa con un engranaje para aumentar la velocidad. Compresor de simple etapa de voluta con caja de engranaje para aumentar la velocidad. Para lograr presiones mayores de descarga se le instalan impulsores adicionales al rotor para incrementar el volumen y la razón de presión general. Estos impulsores, junto con sus secciones individuales difusoras se colocan en línea a lo largo del eje del rotor. Este método de aumentar la capacidad se conoce como multi-etapa. Tanto como un número de doce etapas se pueden adicionar a un rotor simple. Un diseño alternativo para la multi-etapa es tener cuatro o cinco impulsores individuales con sus carcasas de voluta dispuestas alrededor del engranaje central principal. Esta disposición también garantiza el ínter-enfriamiento de las diferentes etapas si el proceso de compresión lo requiere. La figura 35 muestra un compresor de multi-etapa con un engranaje central principal.

- 39. Base Material de Estudio de Equipos Dinámicos. 39 Compresor centrífugo multi-etapa. Seccion del difusor Entrada de la primera etapa Sello del eje Rodamientos del eje EntradaSalida Sello del eje Rodamientos axiales Rodamientos del eje Entrada de la segunda etapa Compresor centrífugo de dos etapas. Operación El gas es enviado al ojo del impulsor donde el mismo es acelerado por la fuerza centrífuga y la energía de la velocidad se le transmite al gas. Según el gas es descargado del impulsor este circula hacia el difusor o hacia la voluta donde es desacelerado. Esta velocidad se transforma en energía de presión. El proceso se repite en cada una de las etapas del compresor trayendo como resultado una mayor razón de presión en los compresores multi-etapas.

- 40. Base Material de Estudio de Equipos Dinámicos. 40 Partes Componentes del Compresor de Flujo Centrífugo El compresor centrífugo tiene solamente una pieza móvil importante, el rotor al que el impulsor/ impulsores se fijan. Las otras partes componentes conforman el compresor completo. Carcasas Las carcasas del compresor tienen tres diseños diferentes, en dependencia de las razones de volumen y de presión, estas son: seccionadas, divididas en forma vertical y en forma horizontal. Impulsores El impulsor es la pieza más importante del compresor ya que este proporciona la velocidad de aceleración para convertir el gas en presión. Los impulsores están chaveteados al eje del rotor para que mantengan su posición exacta dentro del difusor o de la cubierta de voluta. Esto es muy importante ya que la velocidad del eje puede exceder las 50 000 rpm. Los impulsores se encuentran con paletas de diferentes diseños y configuraciones, en dependencia de su aplicación y uso. Estos se agrupan en tres estilos básicos: abiertos, semi- cerrados y cerrados. Los impulsores abiertos en la figura a continuación, es el diseño más sencillo, generalmente son de simple etapa y pueden ser fundidos o forjados. Estos están compuestos por una serie de paletas que salen de un núcleo central. Los impulsores abiertos se usan en medios severos de servicio y donde es necesario mover gases contaminados. Impulsor abierto Impulsores semi-cerrados ( de la figura de la página siguiente) se usan en muchos compresores, en los de simple etapa o en los de multi-etapa e incluso como etapa final en los compresores axiales. Las aspas se colocan rectas de forma radial, reclinadas hacia atrás, hacia delante o la combinación de ambas, de acuerdo a los requisitos de diseño del compresor.

- 41. Base Material de Estudio de Equipos Dinámicos. 41 Impulsor semi-cerrado Los impulsores cerrados (Figura siguiente) tienen un amplio uso en las unidades simple-etapa y multi-etapa, y hasta con doce etapas se encuentran también como última etapa, en los compresores axiales. Las paletas permiten alcanzar razones de presión más elevadas y las tolerancias pequeñas entre el impulsor y el difusor minimizan las fugas trayendo como resultado una mayor eficiencia. Impulsor cerrado Elementos Guías Los elementos guías controlan y dirigen el flujo del gas en el compresor o de una etapa a otra. Estos pueden hacer la función de paletas guías con entrada móvil o estacionaria o de difusores estacionarios o ajustables (Siguiente Figura) Impelente Difusor ajustable de lamina Entrada de Lámina o persiana ajustable Compresor de simple etapa con guías de entrada y paletas del difusor.

- 42. Base Material de Estudio de Equipos Dinámicos. 42 Las paletas guías de entrada se usan para controlar la descarga del compresor. La salida es controlada por estrangulación de la circulación del gas de entrada. Esto se logra con el uso de un sistema de conexión accionado por un dispositivo de control que regula la posición de las paletas guías de totalmente abierto a totalmente cerrado, en dependencia de los requisitos del sistema. Estas son llamadas paletas guías porque las mismas guían el aire dentro del compresor para incrementar la eficiencia. Diafragmas Las parte componentes internas estacionarias dentro del compresor cambian la dirección y la velocidad de la corriente de gas dirigiéndolo de la descarga de un impulsor al eje del siguiente impulsor. Estas guías se ubican en un ensamblaje conocido como diafragma, que separa los impulsores en la carcasa del compresor. Los diafragmas pueden ser lo mismo fundidos a la carcasa o desmontables formando la voluta donde la velocidad se convierte en presión (Siguiente Figura ) Diafragma Sello de laberinto Conducto del difusor Entrada de paleta conductora Ensamblaje del diafragma Sellos Los sellos evitan las fugas de una etapa en otra, del compresor a la atmósfera, de la atmósfera al compresor, del aceite al compresor y así sucesivamente. Las fugas se pueden evitar utilizando sellos de diferentes tipos y diseños en dependencia de los parámetros de operación y de las especificaciones del diseño. Sellos Laberínticos Los sellos laberínticos se pueden encontrar en todo el compresor y son los más comúnmente usados en los compresores dinámicos. Se colocan en las secciones del diafragma para evitar las fugas de una etapa a la otra y se colocan en varias posiciones a lo largo del rotor para proteger los rodamientos lubricados con aceite y evitar que los gases nocivos o venenosos escapen a la atmósfera.

- 43. Base Material de Estudio de Equipos Dinámicos. 43 Acción del sello laberíntico. Sellos laberínticos Sellos con Anillos de Grafito Los sellos con anillos de grafito se usan donde existan diferenciales de baja presión. Se pueden colocar uno o varios de ellos. Estos se instalan en la zona donde el eje emerge de la carcasa antes de entrar a la cubierta de los rodamientos. El anillo de grafito está formado por segmentos que se empalman bajo la presión de un muelle. Este tiene varias milésimas de pulgadas alrededor del eje y no rota sino que flota radial y axialmente. Los sellos con anillo de grafito generalmente se usan junto con los sellos laberínticos como elemento de sellaje final delante de la tapa de los rodamientos. Sellos Mecánicos Los sellos mecánicos se utilizan para sellar los ejes donde la velocidad del mismo es lo suficientemente baja como para permitir su uso. Debido al contacto entre las caras de los ejes, la fricción y el calor generado por dicha fricción limita la velocidad de rotación de este.

- 44. Base Material de Estudio de Equipos Dinámicos. 44 Sello mecánico. Esquema de un Sello mecánico Rodamientos Los rodamientos son parte esencial de los compresores, por garantizar el apoyo y la correcta ubicación del rotor en todo momento. Los rodamientos de apoyo pueden tomar el lugar de los rodamientos anti-fricción o de los de cojinetes planos, de acuerdo al tamaño y a la velocidad de rotación. Los rodamientos de cojinetes planos se usan en compresores multi-etapa de mayor longitud por ser estos los más adecuados para las altas velocidades de rotación. Los rodamientos magnéticos también se usan. Como anteriormente dijimos, los rodamientos de desplazamiento axial se usan para garantizar la correcta ubicación axial del rotor en la carcasa. Estos rodamientos son por lo general del tipo de tacones de empuje y se pueden colocar junto con el rodamiento plano como se muestra en la figura a continuación.

- 45. Base Material de Estudio de Equipos Dinámicos. 45 Rodamientos planos y de desplazamiento axial Compresores Dinámicos de Flujo Axial Los compresores con flujo axial están formados por varias etapas y generalmente se utilizan para mover grandes volúmenes de gas (por encima de los 500 000 pies³/m en algunas aplicaciones). Cada etapa cuenta con una cantidad determinada de aspas fijadas al rotor con su correspondiente estator. El gas en el compresor con flujo axial circula en sentido axial a través de las aspas rotatorias (disco del rotor) y de las paletas estacionarias (estator) que están fijas a la carcasa. Tanto las paletas del rotor como las del estator se diseñan de forma aerodinámicas con el objetivo de generar diferencia de presión en la etapa. El aumento de la presión por etapa es pequeño, por tanto, se necesita de la multi-etapa para lograr un incremento significativo de la presión en el compresor. Por medio de un conducto de entrada, el gas que se recibe es enviado a la parte frontal del compresor a través de las paletas guías de entrada que transportan el gas al primer juego de aspas rotatorias. En cuanto entran al primer juego de aspas, el gas fluye en sentido axial. Entonces este es desviado en el sentido de la rotación, donde es dirigido por las aspas del rotor. Siguiendo esto, el gas es tomado por el próximo juego de aspas rotatorias y así sucesivamente por todo el compresor (Siguiente Figura)

- 46. Base Material de Estudio de Equipos Dinámicos. 46 Compresor axial La presión del gas aumenta cada vez que el mismo pasa por el conjunto de los rotores y los estatores (mostrados en la figura a continuación). Las aspas del rotor aumentan la velocidad del gas. La velocidad es entonces convertida en presión a medida que el gas entra a la sección del estator y esta disminuye. Según aumenta la presión en los conjuntos sucesivos de los rotores y estatores, el volumen disminuye como lo hace el área de las aspas de los rotores y de los estatores. Disposición de las aspas de los estatores y rotores Partes Componentes del Compresor de Flujo Axial Los compresores con flujo axial están compuestos por tres piezas fundamentales: el rotor, el estator y la carcasa.

- 47. Base Material de Estudio de Equipos Dinámicos. 47 Rotor El rotor en el compresor axial puede ser de tambor o de disco sólido. Los rotores de tambor están formados por discos que están conectados con bridas para que se ajusten uno con otro y se mantengan unidos por pernos y raigones que se pueden atornillar o presionar en el lugar. Los rotores de tambor también pueden ser cilindros ahuecados maquinados con las aspas atornilladas a los mismos y las cubiertas extremas con raigones soldados. Rotor de disco y de tambor Los rotores de disco están formados por discos individuales del rotor montados en el eje del rotor. Las aspas del rotor se fijan a los discos por diferentes métodos. Rotor y disco sólido Estator El estator, al igual que el rotor, está formado por una serie de aspas fijadas a la pared de la carcasa. Estas aspas pueden ser fijas o ajustables, enteras o ahuecadas o pueden estar conectadas a sus boquillas por el anillo de refuerzo.

- 48. Base Material de Estudio de Equipos Dinámicos. 48 Las aspas ajustables del estator pueden lo mismo estar colocadas y fijadas de forma individual durante la parada que pueden ser del tipo de ajuste continuo, que se ajustan para adecuarse a las razones y condiciones del flujo en el compresor mientras está funcionando. Mantenimiento a los Compresores Centrífugos y Axiales El mantenimiento a los compresores centrífugos y axiales puede variar considerablemente debido al tamaño, a la fabricación y a los equipos auxiliares que pueden formar parte del compresor. Los rodamientos, las bombas de aceite y los filtros, los enfriadores de salida y los intermedios, si es usado, son algunos de los aspectos generales que usted debe tener en cuenta. La suciedad de las aspas es un problema que se encuentra en los compresores dinámicos y es el resultado de la mugre o de ciertos tipos de gases circulando por el compresor. La suciedad principalmente se limita a las aspas del estator en los compresores axiales ya que la acción de las aspas rotatorias disminuye la acumulación de depósitos en sus superficies. La suciedad de las aspas se manifiesta con la ligera reducción del flujo del gas a través del compresor o con el cambio en las características de operación del mismo. Otros métodos de detección incluyen el uso del boróscopo para examinar el interior del compresor sin tener que quitar la tapa. El boroscopo es un dispositivo óptico que se puede insertar por un pequeño orificio o entrada que garantiza la inspección de las piezas internas de varios equipos. El boroscopo simple cuenta con lupas con una fuente de luz fijada a la base del tubo. La parte superior del tubo se fija a un lente visualizador. Un dispositivo más sofisticado es el tubo flexible apto para su manipulación independiente y un registrador/ visor de video. La limpieza de las aspas se ejecuta mientras el compresor está funcionando para lograr eliminar la costra. En estos momentos en la industria petroquímica se usan recubrimientos especiales que proporcionan una superficie no adhesiva, un esfuerzo por evitar los depósitos en las superficies de las aspas, trayendo como resultado el mejor funcionamiento y eficiencia del compresor. Se considera de vital importancia la lubricación de los mecanismos, partes y agregados de los compresores, lo que garantizara la eficiencia en el funcionamiento de los mismos, reduciendo las posibilidades de rotura y aumentando la longevidad de estos equipos. Hasta aquí hemos tratado las características de los distintos tipos de compresores. Partes fundamentales de los compresores rotatorios. Partes estacionarias. _ Carcaza y tapas. _ Sellos mecánicos. _ Filtro de gás o aire.

- 49. Base Material de Estudio de Equipos Dinámicos. 49 _ Enfriador de aceite. Partes moviles. _ Rotor (paletas, tornillos, lóbulos Puesta en marcha de los compresores reciprocantes o alternativos. La puesta en marcha de un compresor contempla una serie de pasos que pueden ser específicos para una determinada instalación. Veamos a continuación, a modo de ejemplo, el caso de un compresor de gas de varios cilindros (pistones) y una etapa de compresión: a) Inspeccione el estado mecánico del conjunto. Verifique que el equipo no está tarjeteado. b) Verifique el completamiento y estado de la instrumentación. c) Compruebe el nivel de aceite del compresor, del equipo motriz y del reductor, así como la pureza de los lubricantes. d) Purgue los antipulsadores de aspiración y descarga, eliminando el posible condensado: Esto incluye la tubería de aspiración y el filtro de gas. e) Compruebe que el compresor se encuentra con los válvulas de aspiración descargadas( calzadas) y el by – pass abierto. f) Efectúe el barrido interno del compresor con gas inerte, presurícelo de acuerdo a procedimiento que esté establecido. Compruebe la hermeticidad del sistema. g) Abra el agua de enfriamiento a los cilindros y enfriador (s) de aceite. Compruebe el valor de la presión y que el caudal es normal, así como la hermeticidad del sistema. h) Compruebe el estado de las lámparas del cuadro de mando, presionando el interruptor de prueba; todas deberán encender. i) Arranque la bomba auxiliar de lubricación y compruebe la presión de aceite, la caída de presión en el filtro y la hermeticidad del sistema.

- 50. Base Material de Estudio de Equipos Dinámicos. 50 j) Arranque el compresor y manténgalo funcionando en vació hasta comprobar: • Salida automática de la bomba de lubricación auxiliar y presión • Ausencia de ruidos y vibraciones anormales. • Indicaciones del panel de alarma y protección del conjunto. • Temperatura normal en los diferentes puntos. k) Cierre el by –pass entre las tuberías de aspiración y descarga, abra las válvulas de bloqueo de la aspiración y de la descarga y observe que las presiones se mantienen invariables. l) Siguiendo el orden establecido, cargue las válvulas de aspiración de los cilindros progresivamente hasta obtener el caudal requerido por el proceso. Puesta en marcha de los compresores centrífugos. Al igual que en los compresores alternativos, la puesta en marcha de un compresor centrífugo contempla acciones que dependen del tipo de máquina y del servicio que presta. Un ejemplo general, sería un compresor mutietapa de gas según describimos a continuación: a) Inspeccione el estado mecánico del conjunto. Verifique que el equipo no esta tarjeteado. b) Verifique el completamiento y estado de la instrumentación. c) Compruebe el nivel de aceite en el tanque y púrguelo hasta eliminar contaminantes. d) Alinee las bombas de lubricación, filtro(s) y enfriadores – purgue éstos últimos e) Compruebe el estado de las lámparas del cuadro de mando, presionando el interruptor de prueba; todas deberán encender. f) Arranque la bomba principal de lubricación, comprobando las presiones, caudales y hermeticidad del sistema. g) Ponga en calentamiento la turbo – bomba auxiliar de lubricación y compruebe su entrada automática al parar la bomba principal, así como la protección del conjunto por baja presión de lubricante. h) Purgue la tubería de aspiración y cada una de las etapas de compresor hasta eliminar todo el condensado. i) Ponga en servicio el sistema de vacío auxiliar de los sellos del eje del compresor. j) Prepare el equipo motriz y sus agregados y efectúe las pruebas establecidas de su sistema de protección. k) Compruebe a mano el giro libre del conjunto. l) Abra las válvulas de bloqueo de la aspiración y descarga del compresor. m) Aumente la velocidad y la carga al compresor hasta los valores requeridos por el proceso, cuidando que su punto de funcionamiento (presión y caudal) esté alejado del límite de bombeo, así como evitando las cercanías a las velocidades críticas de los rotores. n) Arranque el equipo motriz e inspeccione el conjunto para detectar, ruidos, vibraciones, salideros u otras anormalidades. o) Ponga en servicio el sistema principal de vacío a los sellos del compresor y saque de servicio el auxiliar.

- 51. Base Material de Estudio de Equipos Dinámicos. 51 p) Abra el agua al enfriador de aceite hasta obtener la temperatura indicada de éste. controle el diferencial de presión del filtro de aceite. q) Ponga en servicio el sistema de líquido de lavado interno del compresor. Reglas de cuidado durante el funcionamiento de los compresores. Cuidados generales para todos los tipos de compresores. a) Lea y registre con la periodicidad establecida todos los parámetros de funcionamiento, comparándolos con los normales. b) Compruebe el nivel y calidad del lubricante, purgando el tanque, el filtro y el enfriador hasta eliminar contaminantes (agua y/o sedimentos). Envié una muestra periódicamente al laboratorio para confirmar su calidad. c) Inspeccione el conjunto para detectar salideros, vibraciones, ruidos u otras condiciones anormales. d) Evalúe periódicamente la cantidad de energía consumida por el equipo motriz: caudal de vapor en la turbina o corriente en el motor eléctrico, comparándolas con situaciones iguales del proceso Cuidados particulares para compresores alternativos de pistón. a) Trate de detectar golpeteo en los cilindros, zonas calientes en éstos y en las guías de las crucetas. b) Verifique el correcto funcionamiento de las válvulas, evaluando su sonido característico y la homogeneidad de la temperatura de ellas. c) Inspeccione las fugas por los sellos de los vástagos, palpando la tubería de desahogo. d) Inspeccione las fugas de lubricante por los rascadores de aceite de los vástagos. e) Purgue con la frecuencia establecida el condensado de los antipulsadores, línea de aspiración, filtro (s) de gas y enfriador(s) ínter etapa. f) Inspeccione el estado de fijación del compresor a los cimientos (base), así como el soportamiento de las tuberías, enfriadores y agregados g) Mantenga la presión de descarga y el caudal del compresor (punto de operación) alejado de límite de bombeo. Cuidados particulares para los compresores centrífugos. a) Inspeccione el conjunto para detectar cambios en el sonido y nivel de vibraciones. b) Purgue periódicamente la carcasa de compresor y la tubería de aspiración. c) Controle el valor del vació (o la presión) a los sellos del eje del compresor. d) Controle la presión (caudal) del líquido de lavado del compresor (Si se aplica).

- 52. Base Material de Estudio de Equipos Dinámicos. 52 e) Lea los instrumentos de medición del desplazamiento axial a los rotores (si se instalan). f) Mantenga la velocidad alejada de las velocidades críticas de los rotores del compresor y del equipo motriz. g) Mantenga la presión de descarga y el caudal del compresor (punto de operación) alejado del límite de bombeo. EJERCICIOS. MODULO B. COMPRESORES. EJERCICIO # 1 Conteste verdadero (v) o falso (f) según corresponda . A) _ Un compresor es una máquina que está diseñada para incrementar la presión específica del gas que está siendo comprimido. B) _ El término simple efecto significa que la compresión ocurre justamente sobre las dos caras del pistón. C) _ Las dos principales clasificaciones de compresores aplican diferentes métodos de incrementar la presión. D) _ Un compresor de doble efecto posee la misma cantidad de compresión que el compresor de simple acción. EJERCICIO # 2 Existen varios tipos de compresores de aire, los que responden a diferentes condiciones de diseño y de explotación, en consecuencia con las necesidades de la industria. Estos compresores se dividen en 2 grandes grupos que son: ___________y _____________ EJERCICIO # 3 Liste 5 de los pasos a tener en cuenta durante la puesta en marcha de los compresores de aire.

- 53. Base Material de Estudio de Equipos Dinámicos. 53 EJERCICIO # 4 Seleccione de la columna B la respuesta correcta. Columna B A) Para la estructura de los compresores, la carcaza, tapas, filtro de gás o aire, enfriador de aceite y las tapas son partes______________ Móviles B) Los compresores de paleta deslizantes son compresores de desplazamiento __________ con un solo eje. Positivo C) Para la estructura de los compresores, el rotor (paletas, tornillo, lóbulos) son partes _____________ Estacionarias No Positivo EJERCICIO # 5 Los compresores de desplazamiento positivo son básicamente un recipiente sellado. Explique las 3 formas que se conocen para incrementar la presión en un recipiente sellado. EJERCICIO # 6. Liste las reglas de cuidados validas para todos los tipos de compresores.