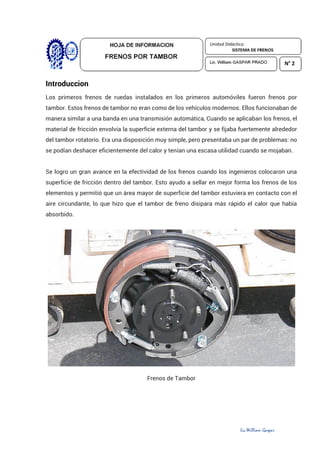

Frenos de Tambor

- 1. Lic.William Gaspar Introduccion Los primeros frenos de ruedas instalados en los primeros automóviles fueron frenos por tambor. Estos frenos de tambor no eran como de los vehículos modernos. Ellos funcionaban de manera similar a una banda en una transmisión automática, Cuando se aplicaban los frenos, el material de fricción envolvía la superficie externa del tambor y se fijaba fuertemente alrededor del tambor rotatorio. Era una disposición muy simple, pero presentaba un par de problemas: no se podían deshacer eficientemente del calor y tenían una escasa utilidad cuando se mojaban. Se logro un gran avance en la efectividad de los frenos cuando los ingenieros colocaron una superficie de fricción dentro del tambor. Esto ayudo a sellar en mejor forma los frenos de los elementos y permitió que un área mayor de superficie del tambor estuviera en contacto con el aire circundante, lo que hizo que el tambor de freno disipara más rápido el calor que había absorbido. Frenos de Tambor

- 2. Lic.William Gaspar Componentes Principales 1. Portafrenos También denominado plato de freno, se trata de una chapa embutida y mecanizada que va fijada al puente trasero o a la mangueta de la rueda, resultando la parte fija y a su vez tapa posterior del sistema de tambor. Este elemento sirve de soporte para el bombín de frenos, las zapatas, la palanca de accionamiento y, en algunos casos, también para el tope de pivote y el mecanismo de ajuste de la distancia de las zapatas. Su diseño se realiza para impedir la entrada de suciedad al interior del conjunto, alargando la vida útil del mismo. Además de los orificios necesarios para la sujeción de las zapatas, el portafrenos puede presentar orificios de ajuste de la distancia y/o inspección de desgaste de las zapatas, normalmente cubiertos con tapones obturadores de goma. Durante las operaciones de mantenimiento y en caso de sustitución de alguno de los elementos del freno de tambor, se debe realizar una inspección visual en busca de óxido o desgaste (rebaba) producido por la fricción con las zapatas que pueda provocar un mal funcionamiento del dispositivo de freno. Tras la sustitución de las zapatas, se debe aplicar una fina película de grasa resistente a altas temperaturas sobre los puntos de contacto entre las zapatas y el portafrenos como se muestra en la siguiente imagen. Puntos de engrase en el portafrenos

- 3. Lic.William Gaspar 2. Bombín de freno Es el elemento que recibe la presión hidráulica generada por la bomba de freno y, mediante el desplazamiento de los émbolos situados en su interior, presiona las zapatas contra el tambor. Aunque existen diferentes diseños, principalmente está compuesto por un cilindro hueco donde se alojan uno o dos émbolos situados en oposición, un resorte cuya función es recuperar el juego libre que pudiera existir entre los émbolos y las mordazas, los retenes que aseguran la estanqueidad hidráulica del conjunto, los guardapolvos para impedir la entrada de suciedad al interior, el purgador y la rosca para el latiguillo de frenos. Despiece de un bombín de freno de doble émbolo En reposo, el resorte mantiene en contacto a los émbolos del bombín con las zapatas, eliminando cualquier holgura existente entre ambos y reduciendo las posibles vibraciones de la zapata. Cuando se acciona el freno, el caudal y presión hidráulicos generados por la bomba de freno llegan al interior del bombín por el orificio de entrada y desplaza los émbolos hasta presionar las zapatas contra el tambor. Durante el desplazamiento de los émbolos se produce una leve deformación de los retenes que por efecto de la presión y su diseño de cazoleta o labio cónico aumentan su capacidad de sellado. En función del diseño del sistema utilizado para el tambor de freno, se pueden emplear los siguientes tipos de bombines: 2.1. Bombín de un émbolo: está constituido por un cilindro ciego que arma el conjunto e interiormente dispone de un solo émbolo de simple efecto, junto con su retén, el guardapolvo y el resorte. Se suele emplear un bombín para el accionamiento de cada zapata en sistemas donde ambas son primarias, por lo que el cuerpo del propio bombín trabaja como soporte o punto de pivote de la zapata contraria.

- 4. Lic.William Gaspar Bombín de un sólo émbolo 2.2. Bombín de doble émbolo: es el más empleado en los automóviles. Su construcción es similar a la del bombín de un sólo émbolo, pero en este caso es un cilindro abierto y dispone de un segundo émbolo con sus respectivos retén y guardapolvo. Este bombín reparte por igual la presión a ambas zapatas y realiza el doble de fuerza respecto al bombín de un sólo émbolo, aunque con la mitad de recorrido útil. Bombín de doble émbolo 2.3. Bombín de émbolos escalonados: también denominado de tipo diferencial, su composición es idéntica a la del bombín de doble émbolo, pero emplea pistones de diferentes diámetros que permiten realizar una fuerza de accionamiento diferente sobre cada zapata. Al igual que el bombín de doble émbolo, este actúa sobre las dos zapatas a la vez. El pistón de menor diámetro se emplea en la zapata primaria y el de mayor sección sobre la secundaria. De esta forma, se contrarresta la diferencia de fuerzas de frenado originada por efecto del autorreforzamiento.

- 5. Lic.William Gaspar Variación en la distribución de fuerzas según el tipo de bombín empleado La entrada de suciedad dentro del freno de tambor, así como la falta de mantenimiento del líquido de frenos y los largos periodos de inactividad, pueden provocar el agarrotamiento del bombín que se manifiesta como una pérdida de la eficacia de frenado de las ruedas traseras o la fuga de fluido por alguno de sus retenes. Si se produce el agarrotamiento, es necesario sustituir el elemento completo puesto que en la mayoría de casos implica la corrosión del cuerpo portador. En caso de existir una fuga de líquido por el bombín, se puede proceder a su reparación con los kits de reparación de gomas y pistones, aunque es recomendable la sustitución del elemento completo, pues dicha pérdida puede ser debida a la deformación del cuerpo a causa de la temperatura transmitida por las zapatas. Kit de reparación de un bombín de frenos

- 6. Lic.William Gaspar 3. Zapatas de freno Conocidas también como mordazas, son el elemento fijo del freno de tambor y se sujetan al portafrenos mediante grapas o pasadores y muelles que permiten el desplazamiento necesario para su funcionamiento. Están formadas por dos placas de acero o aleación ligera en forma de media luna donde se fija mediante adhesivo y/o remaches embutidos el compuesto de fricción denominado forro o ferodo. Conforman la superficie de fricción con el tambor y en ellas se produce el principal desgaste del conjunto, que puede ser en menor o mayor medida en función del compuesto utilizado y del tamaño de su superficie respecto a la del tambor. Zapatas Su accionamiento lo realiza en uno de sus extremos el bombín de freno o el actuador del freno de estacionamiento, mientras que el otro extremo se apoya en un soporte fijo o elemento tensor, dependiendo de la configuración utilizada. Sobre las zapatas se anclan los resortes que permiten el retroceso de las mismas y los elementos de ajuste del freno de tambor. Para garantizar una correcta efectividad de frenado, las zapatas de freno deben cumplir con los siguientes requisitos: • Equilibrio entre resistencia a la abrasión y desgaste: debe ofrecer una durabilidad razonable, aproximadamente 100.000 km. • Resistencia al cizallamiento: para evitar que durante su funcionamiento no se produzcan deformaciones o desprendimiento del material.

- 7. Lic.William Gaspar • Estabilidad térmica: deben resistir los cambios de temperatura durante su funcionamiento, sin sufrir deformaciones y padecer poca dilatación especialmente a altas temperaturas. • Leve compresibilidad: para permitir que el ferodo absorba posibles vibraciones e irregularidades de la superficie de fricción del tambor. • Coeficiente de fricción adecuado y estable: debe amoldarse a las características del vehículo (peso, velocidad, etc.) y del sistema de frenado, así como permanecer estable en todo el rango de temperaturas y presiones que se puedan alcanzar durante la frenada. • Ligereza: con tal de reducir dentro de lo posible las masas no suspendidas del vehículo. 4. Forros de fricción Para obtener dichas prestaciones, se emplean diferentes materias primas durante la fabricación de los forros de fricción que se clasifican principalmente en tres grupos: fibras, cargas y aglutinantes. • Fibras: representan aproximadamente el 25% del compuesto y a través de sus ramificaciones se unen al resto de materiales, aportando la estructura y fricción necesarias. Pueden ser metálicas, textiles o minerales y las más empleadas son la lana de acero, la fibra de latón, la fibra de kevlar y la fibra de vidrio. Materias primas utilizadas como fibras: lana de acero, fibra de latón y fibra de kevlar

- 8. Lic.William Gaspar • Cargas: combinan materiales minerales, metálicos y lubricantes, representando el 60% del ferodo. Los materiales minerales y metálicos aportan consistencia mecánica al conjunto, determinando la resistencia al cizallamiento, el grado de abrasión y resistencia a altas temperaturas. Con los lubricantes se determina el coeficiente de fricción en función del rango de temperatura. Los materiales más utilizados son el óxido de aluminio, el grafito, sulfuro de zinc, caucho nitrílico y virutas de latón. Materias primas utilizadas como cargas: óxido de aluminio, grafito y caucho nitrílico • Aglutinantes: tienen como función aglomerar al resto de materiales. Normalmente se emplean materiales orgánicos y los más habituales son las resinas, tanto secas como húmedas, diferentes tipos de caucho, ceras y aceites. Materia prima utilizada como aglutinante: Resina fenólica de formaldehído

- 9. Lic.William Gaspar Puesto que las zapatas son el elemento que sufre mayoritariamente el desgaste propio de la fricción, es necesaria su inspección y probable sustitución durante la vida del vehículo. Los síntomas para reconocer una zapata desgastada son un nivel bajo del líquido de frenos (sin sufrir ninguna fuga), chirrido o roce metálico procedente de las ruedas traseras durante el frenado del vehículo o recorrido excesivo y falta de rendimiento del freno de estacionamiento. Algunos vehículos disponen de un orificio en el portafrenos que permite la comprobación visual del grosor de los forros de freno sin necesidad de desmontar el tambor. Orificio en el portafrenos para visualizar el desgaste de las zapatas En caso de que el bombín sufra una pérdida de líquido de frenos las zapatas quedarán contaminadas por el fluido, reduciendo su coeficiente de fricción y siendo necesario sustituirlas. 6.Resortes de retención Son los encargados de devolver a las zapatas a su posición de reposo tras haber liberado la presión de frenado. Es necesario sustituirlos junto con las zapatas, ya que durante el funcionamiento del freno pueden llegar a deformarse y perder flexibilidad a causa de la temperatura, provocando un mal retroceso del conjunto. Para su sustitución, existen diversos tipos de alicates que facilitan y agilizan la operación. Resortes de retención (en verde) y alicates específicos