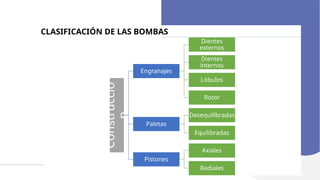

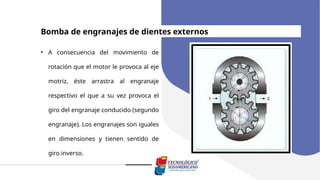

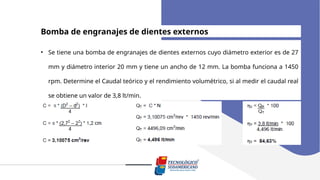

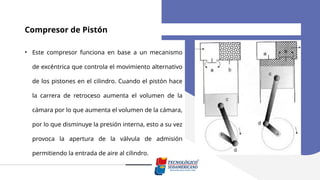

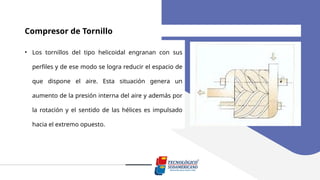

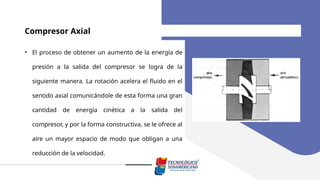

El documento detalla el funcionamiento y clasificación de diversos tipos de bombas hidráulicas y compresores, destacando sus principios operativos y características técnicas. Se abordaron las bombas de desplazamiento positivo, así como compresores de pistón, tornillo y roots, cada uno con su mecanismo de aspiración y compresión. Además, se menciona la importancia del tratamiento y filtrado del aire comprimido para asegurar su calidad en aplicaciones industriales.