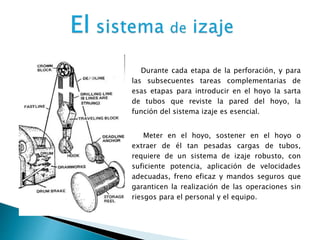

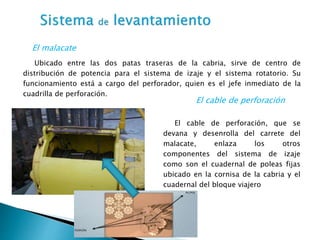

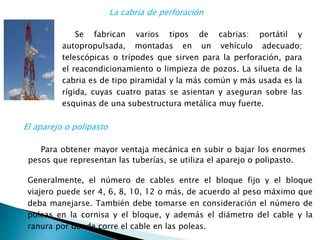

El documento describe los diferentes sistemas y herramientas utilizados en la perforación de pozos petroleros. Explica el proceso de perforación a percusión utilizado originalmente y luego la introducción de la perforación rotatoria. También describe los componentes clave del equipo de perforación como la cabria, el malacate, la mesa rotatoria, la junta giratoria, la sarta de perforación y la barrena, así como el sistema de circulación de fluidos.