Este documento es un manual técnico para los motores diesel POWERTECH de 10.5 y 12.5 litros. Describe el motor básico en una sección y los sistemas electrónicos de combustible y componentes eléctricos en manuales complementarios. Incluye información de seguridad, identificación del motor, especificaciones de combustible y lubricantes, y procedimientos de reconstrucción y reparación.

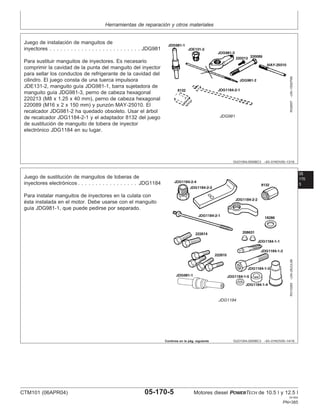

![Culata y válvulas

02

020

63

RG,RG34710,97 –63–01NOV00–4/11

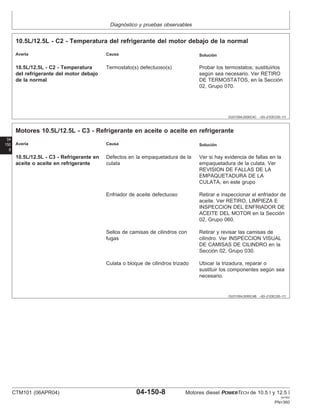

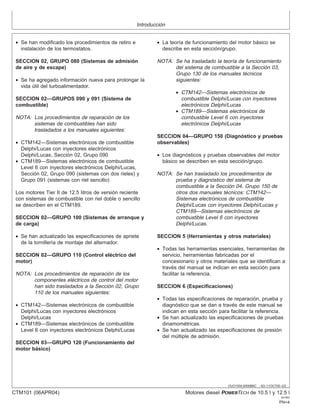

IMPORTANTE: Los procedimientos de apriete por

vueltas de los pernos de las pinzas

sujetadoras del eje de balancines

difieren entre motores con sistemas

de combustible con riel doble y riel

único. Emplear el procedimiento

adecuado a la aplicación que se haga

del motor.

10. Apretar por vueltas los pernos de las pinzas

sujetadoras del eje de balancines ejecutando el

procedimiento debido para el tipo de sistema de

combustible como se detalla en las páginas

siguientes.

RG,RG34710,97 –63–01NOV00–5/11

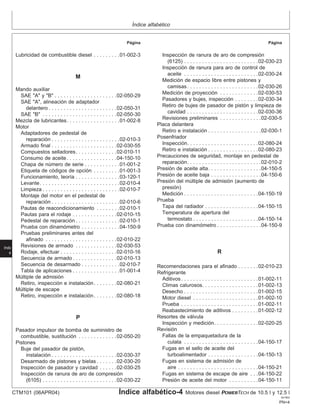

RG9200A

–UN–30JUL99

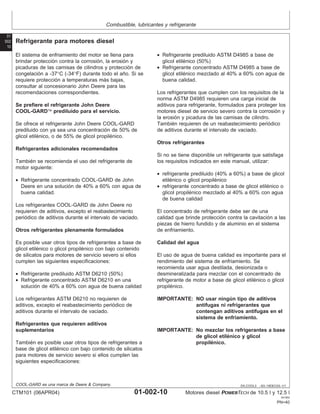

Apretar por vueltas los pernos de pinzas sujetadoras

RG9202A

–UN–30JUL99

Apretar por vueltas los pernos de pinzas sujetadoras

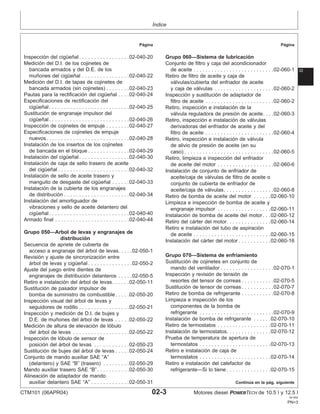

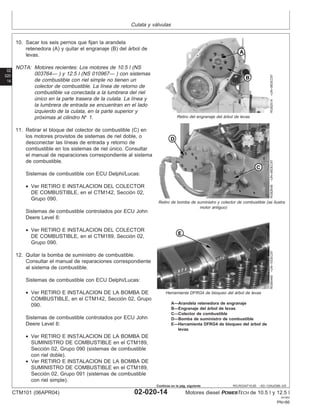

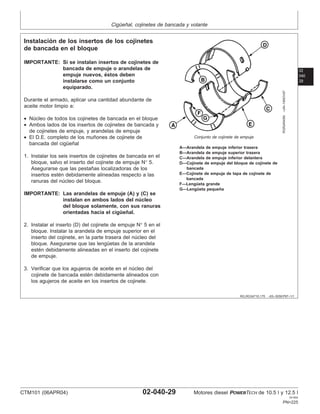

A—Raya en casquillo

B—Raya en pinza sujetadora del eje

C—Raya en espaciador

Apriete por vueltas de pernos de pinzas sujetadoras

del eje de balancines en motores con sistemas de riel

doble

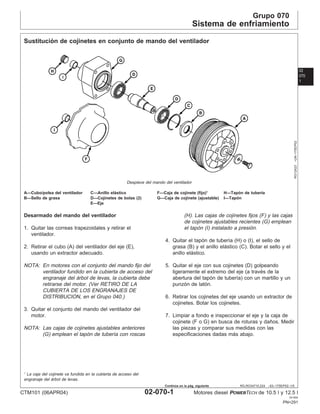

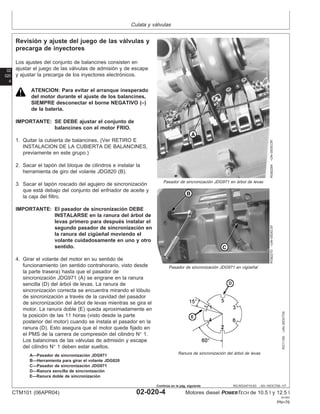

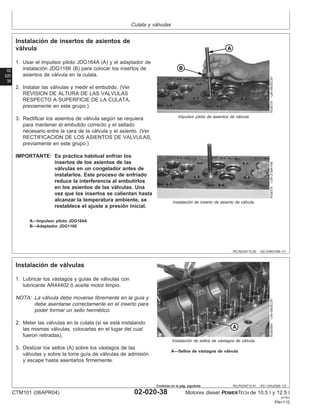

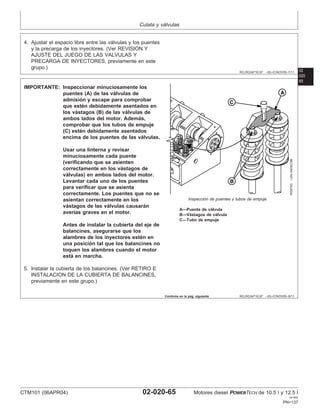

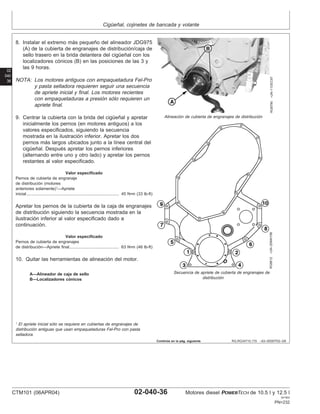

1. Después de aplicar el apriete inicial de 30 N•m (22

lb-ft), empezar en el perno delantero y seguir hacia

atrás apretando por vueltas cada perno en 60° ± 5° de

la manera siguiente:

• Colocar un casquillo de seis puntas sobre el perno

de pinza sujetadora del eje de balancines.

• Aplicando tensión en sentido horario en el casquillo

(visto desde la parte trasera del motor), hacer una

raya (A) en el casquillo y otra marca de alineación

en la pinza sujetadora (B) del eje [o espaciadores

(C) en el punto en cada extremo].

Continúa en la pág. siguiente

CTM101 (06APR04) 02-020-63 Motores diesel POWERTECH de 10.5 l y 12.5 l

041904

PN=135](https://image.slidesharecdn.com/fdocuments-220530162604-c154c8b9/85/fdocuments-in_manual-john-deer-6125-pdf-137-320.jpg)

![Culata y válvulas

02

020

64

RG,RG34710,97 –63–01NOV00–6/11

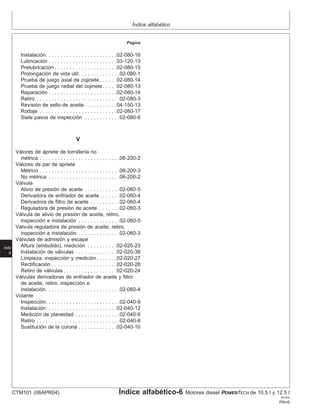

RG9201A

–UN–30JUL99

Apretar por vueltas los pernos de pinzas sujetadoras

RG9203A

–UN–30JUL99

Apretar por vueltas los pernos de pinzas sujetadoras

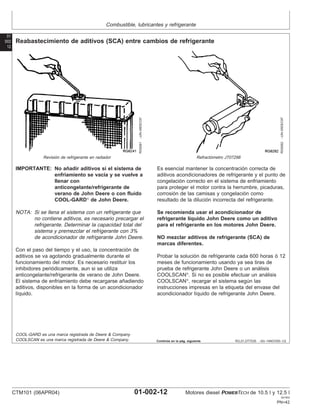

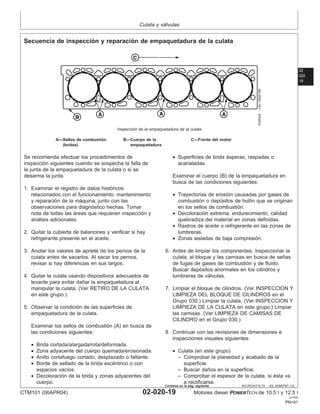

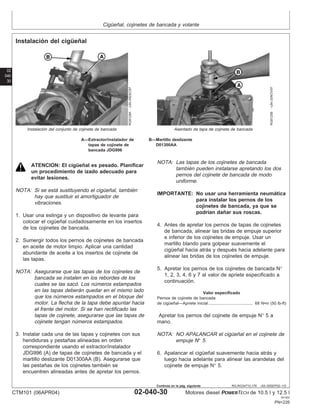

A—Raya en casquillo

B—Raya en pinza sujetadora del eje

C—Raya en espaciador

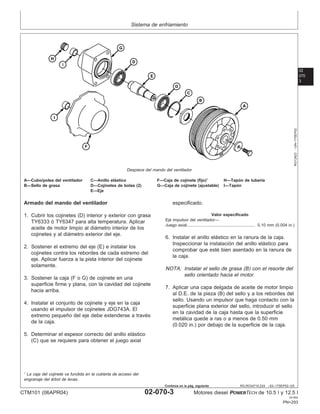

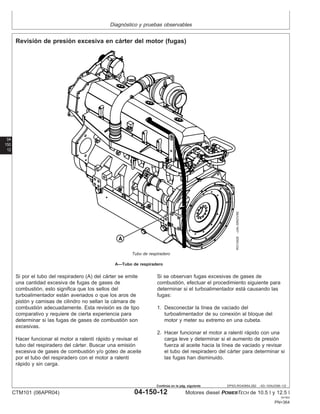

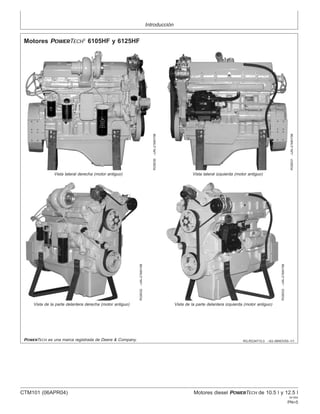

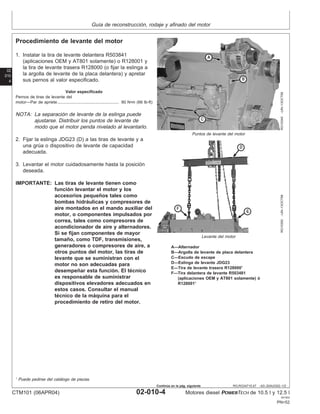

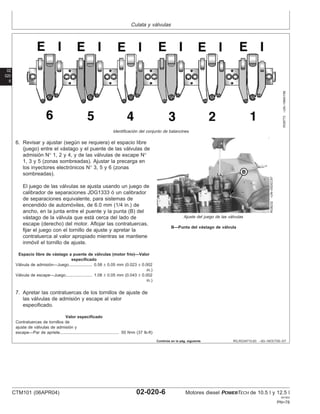

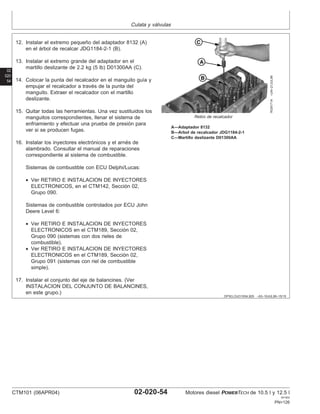

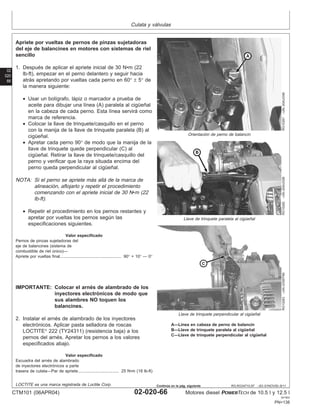

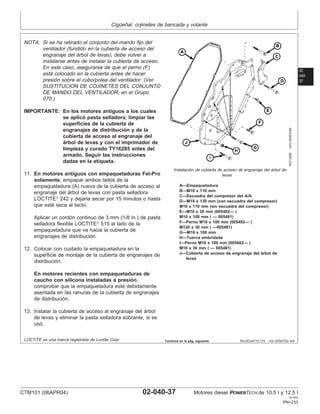

• Quitar el casquillo del perno y girar el casquillo en

sentido contrahorario (visto desde la parte trasera

del motor) una parte plana e instalarlo nuevamente

en el perno. La distancia entre las marcas ahora

debe ser 60°.

• Apretar los pernos (en sentido horario) hasta que las

marcas en el casquillo (A) y la pinza sujetadora del

eje [o espaciadores (C) en el punto en cada

extremo] estén alineadas.

NOTA: Si el perno se apriete más allá de la marca de

alineación, aflojarlo y repetir el procedimiento

comenzando con el apriete inicial de 30 N•m (22

lb-ft).

2. Repetir el procedimiento en los pernos restantes y

apretar por vueltas los pernos según las

especificaciones siguientes.

Valor especificado

Pernos de pinzas sujetadoras del

eje de balancines (sistema de

combustible de riel doble)—

Apriete por vueltas final 60° ± 5°

.................................................................

IMPORTANTE: Colocar el arnés de alambrado de los

inyectores electrónicos de modo que

sus alambres NO toquen los

balancines.

3. Instalar el arnés de alambrado de los inyectores

electrónicos. Aplicar pasta selladora de roscas

LOCTITE

222 (TY24311) (resistencia baja) a los

pernos del arnés. Apretar los pernos a los valores

especificados abajo.

Valor especificado

Escuadra del arnés de alambrado

de inyectores electrónicos a parte

trasera de culata—Par de apriete 25 N•m (18 lb-ft)

...................................

Tuerca retenedora del alambre

de solenoide del arnés de

alambrado de los inyectores

electrónicos1

—Par de apriete 3.0 N•m (27 lb-in.)

........................................

Presillas del arnés de alambrado

de inyectores electrónicos a

pinzas sujetadoras de eje de

balancines—Par de apriete 35 N•m (26 lb-ft)

.............................................

LOCTITE es una marca registrada de Loctite Corp.

1

Aplicar pasta selladora de roscas LOCTITE 242 (TY9370) (resistencia

baja) solamente a la tuerca.

CTM101 (06APR04) 02-020-64 Motores diesel POWERTECH de 10.5 l y 12.5 l

041904

PN=136

Continúa en la pág. siguiente](https://image.slidesharecdn.com/fdocuments-220530162604-c154c8b9/85/fdocuments-in_manual-john-deer-6125-pdf-138-320.jpg)

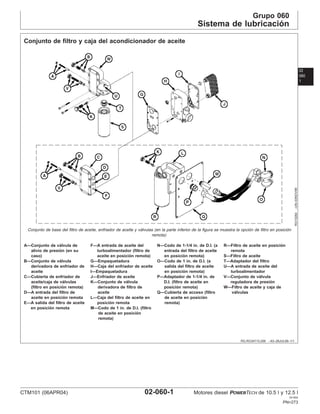

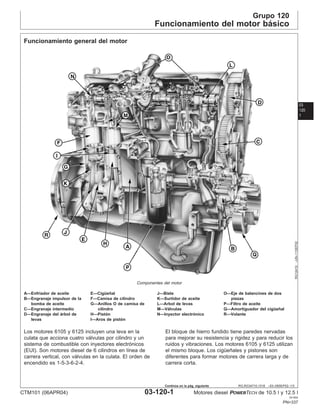

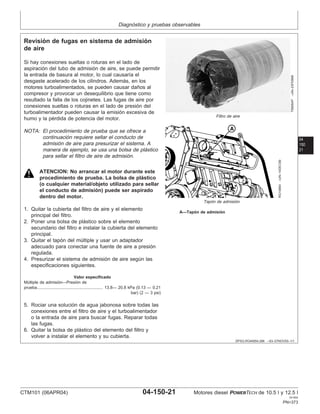

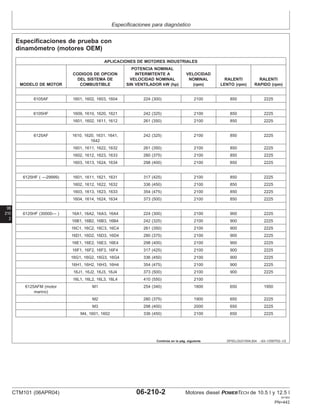

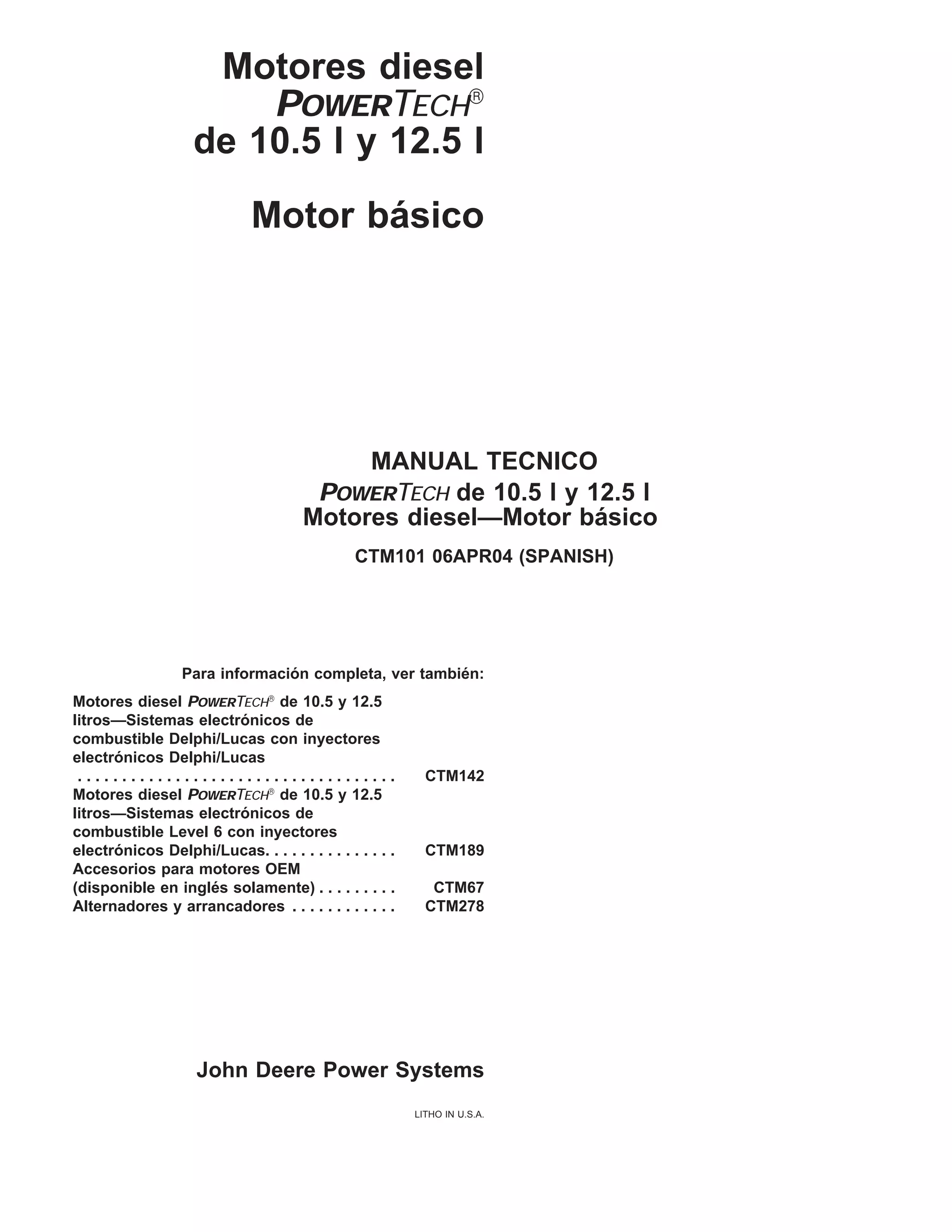

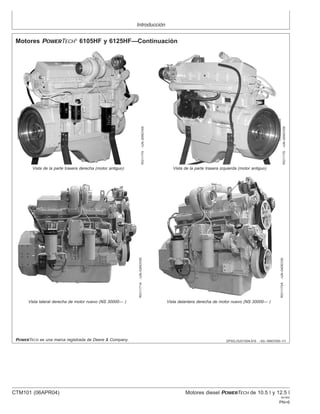

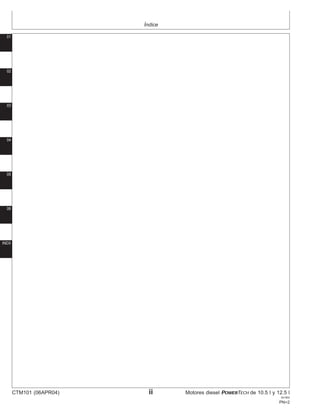

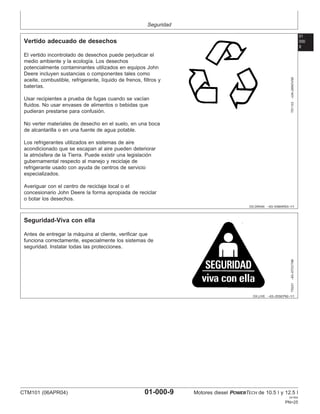

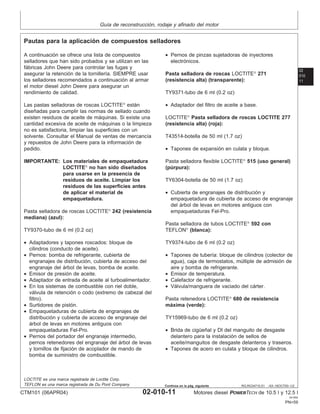

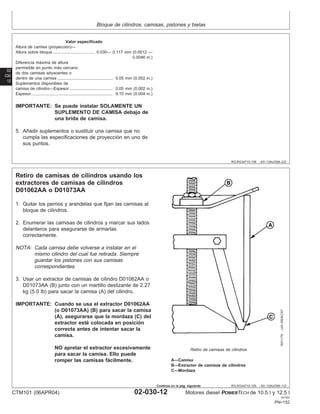

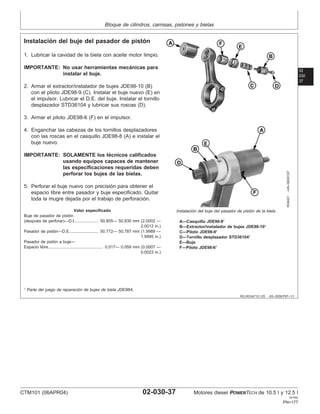

![Grupo 030

Bloque de cilindros, camisas, pistones y bielas

02

030

1

RG,RG34710,106 –63–01NOV00–1/4

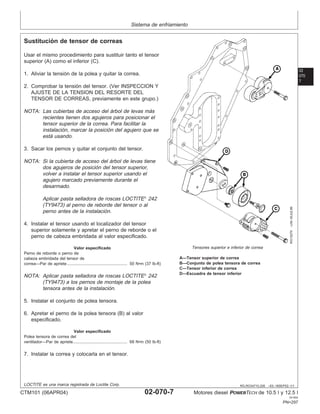

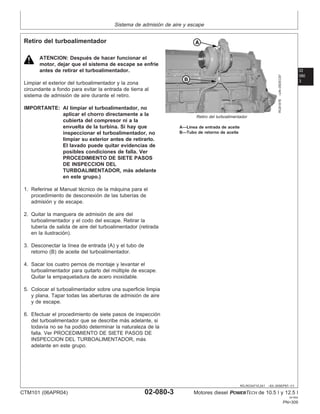

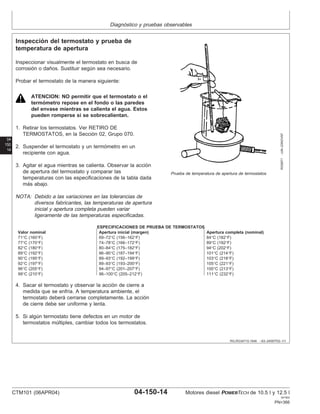

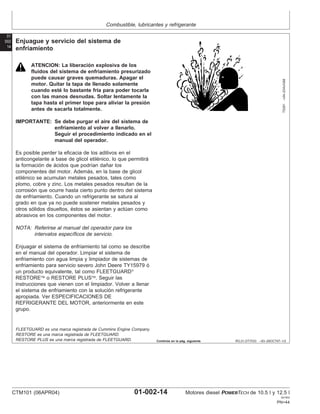

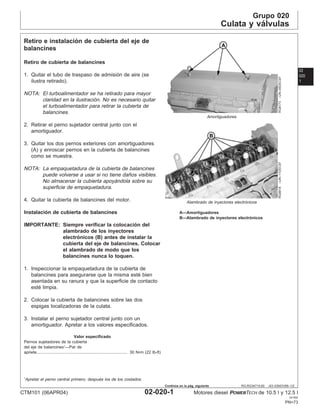

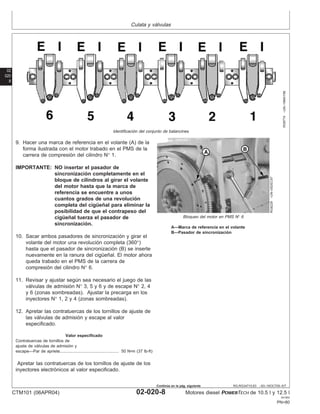

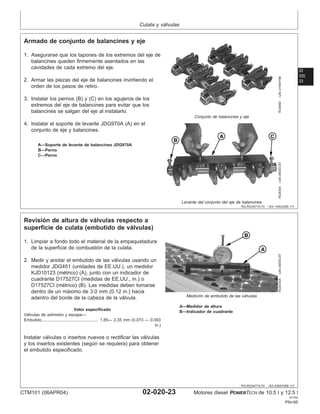

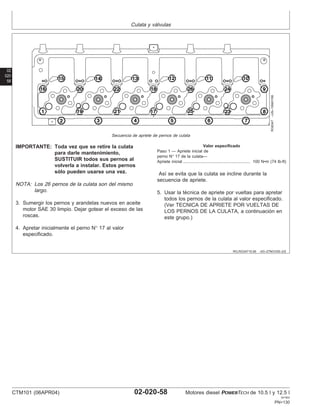

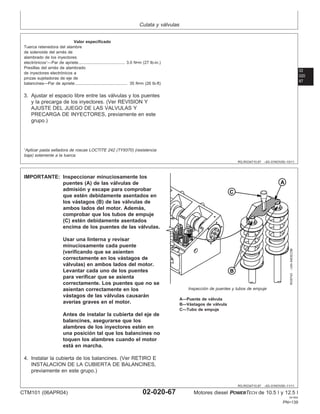

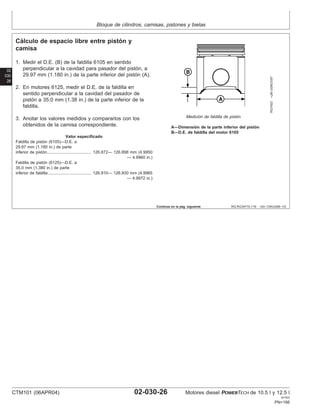

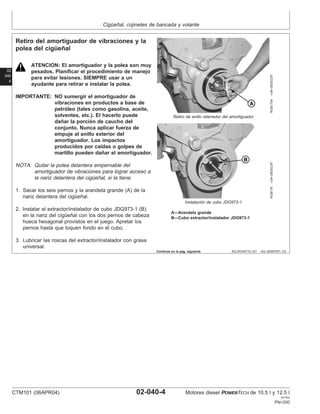

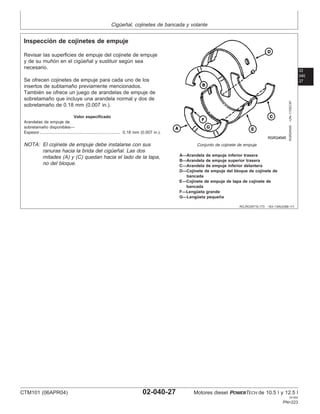

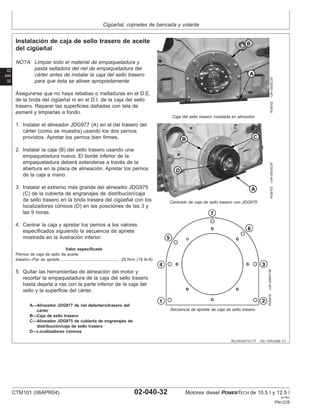

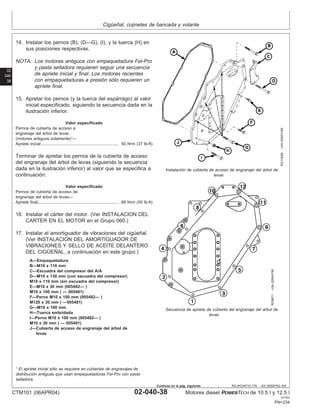

Retiro e instalación de placa delantera del bloque de cilindros

RG8787

–UN–10DEC97

Despiece de placa delantera y cubierta de engranajes de distribución

A—Cubierta de engranajes de C—Engranaje intermedio F—Placa delantera I—Sin engranaje impulsor

distribución D—Engranaje de la bomba de G—Empaquetadura de la placa auxiliar

B—Engranaje del árbol de aceite delantera

levas E—Tornillos (5) H—Engranaje de mando

auxiliar

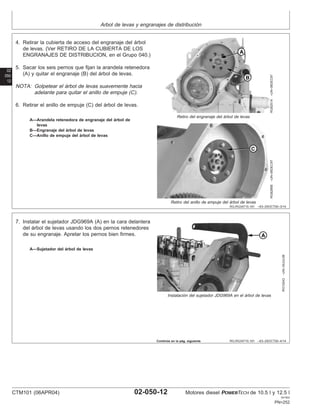

Retiro de la placa delantera

1. Trabar el motor con el pistón N° 1 en el PMS de la

carrera de compresión instalando los pasadores de

sincronización JDG971 en el árbol de levas y el

cigüeñal. (Ver REVISION Y AJUSTE DE LA

SINCRONIZACION ENTRE ARBOL DE LEVAS Y

CIGÜEÑAL en el Grupo 050.)

2. Retirar la cubierta de los engranajes de distribución

(A). (Ver RETIRO DE LA CUBIERTA DE LOS

ENGRANAJES DE DISTRIBUCION, en el Grupo

040.)

3. Quitar los conjuntos del engranaje (B) del árbol de

levas y del engranaje intermedio (C). (Ver

REVISION Y AJUSTE DE LA SINCRONIZACION

ENTRE ARBOL DE LEVAS Y CIGÜEÑAL en el

Grupo 050.)

4. Quitar el conjunto (D) de la bomba de aceite del

motor. (Ver RETIRO DE LA BOMBA DE ACEITE

DEL MOTOR en el Grupo 060.)

5. Quitar el engranaje impulsor auxiliar (H), si lo tiene.

(Ver RETIRO E INSTALACION DEL ENGRANAJE

INTERMEDIO DE MANDO AUXILIAR Y COJINETE

en el manual CTM67, Accesorios para motores

OEM [disponible en inglés solamente], Grupo 54.)

IMPORTANTE: Golpear fuertemente la cabeza de

los pernos avellanados con un

punzón de latón y usar un

adaptador de cabeza Allen que no

tenga las esquinas desgastadas.

6. Sacar los cinco tornillos avellanados (E) y quitar la

placa delantera (F) de las espigas.

CTM101 (06APR04) 02-030-1 Motores diesel POWERTECH de 10.5 l y 12.5 l

041904

PN=141

Continúa en la pág. siguiente](https://image.slidesharecdn.com/fdocuments-220530162604-c154c8b9/85/fdocuments-in_manual-john-deer-6125-pdf-143-320.jpg)

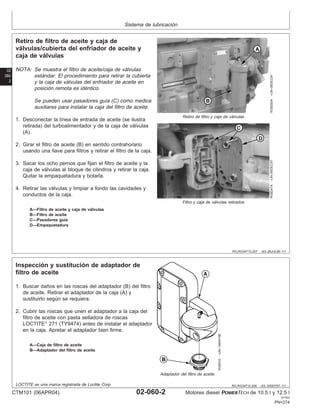

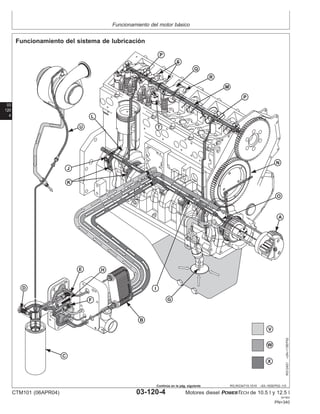

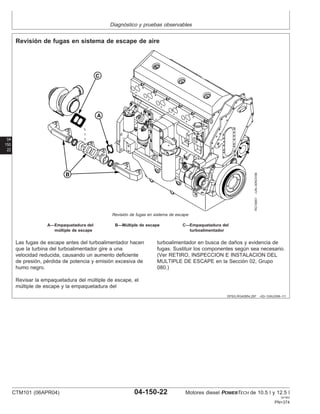

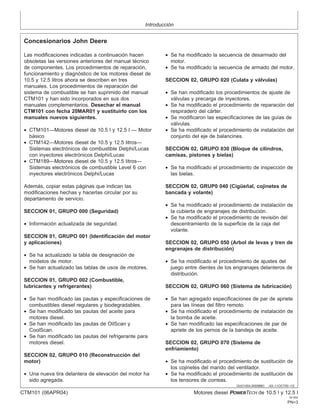

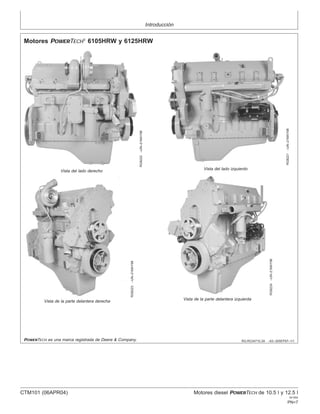

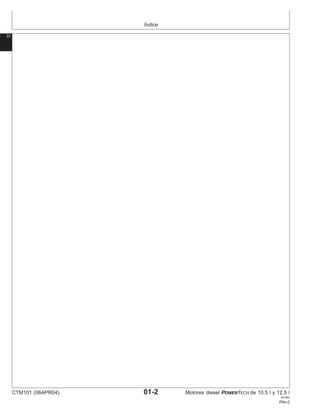

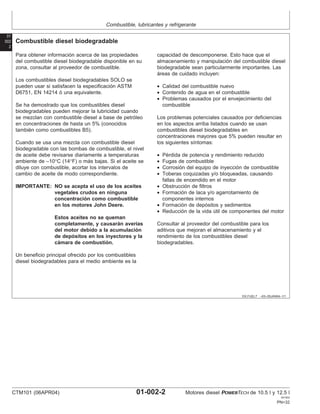

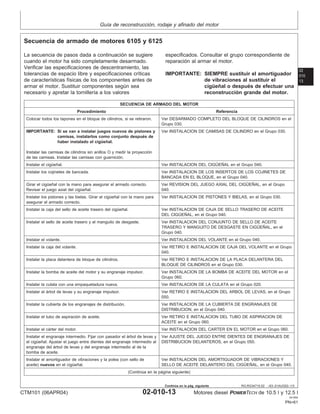

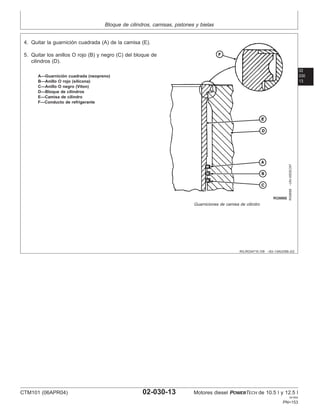

![Bloque de cilindros, camisas, pistones y bielas

02

030

3

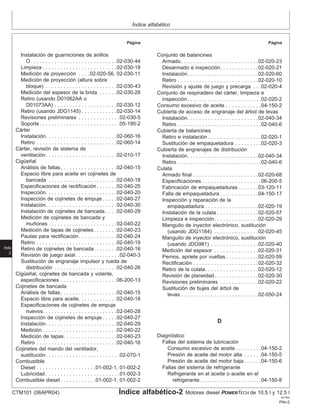

RG,RG34710,106 –63–01NOV00–3/4

RG8814

–UN–20MAY98

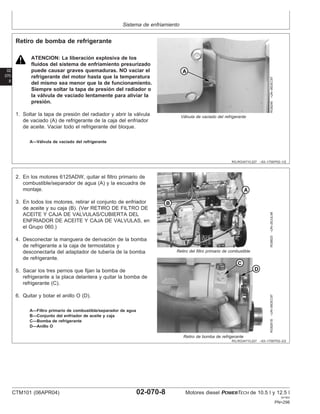

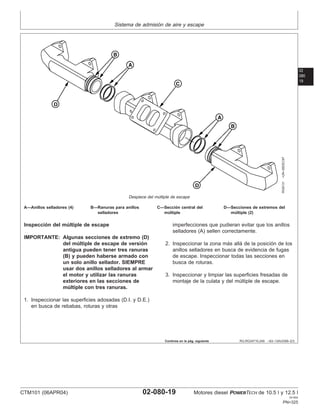

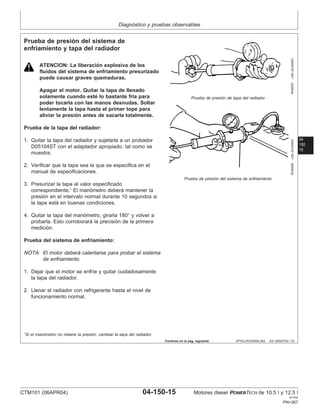

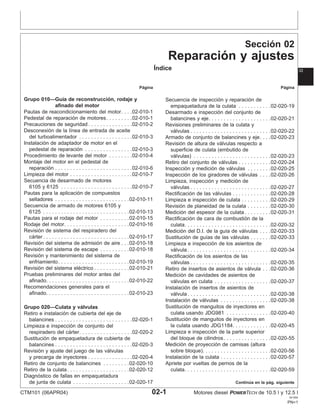

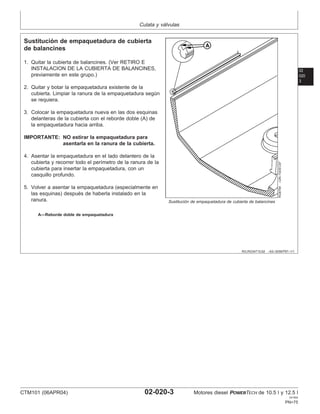

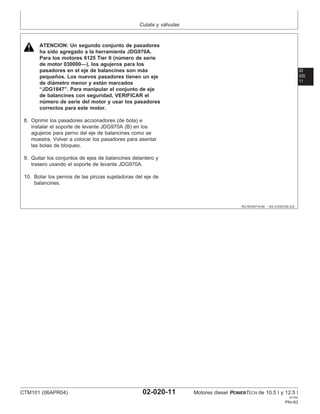

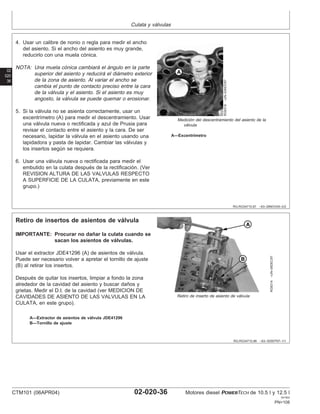

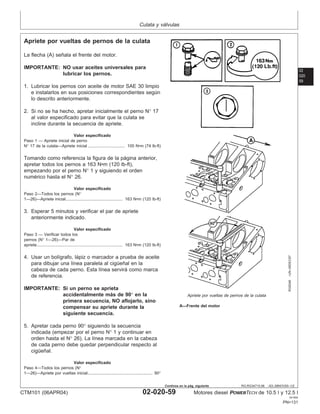

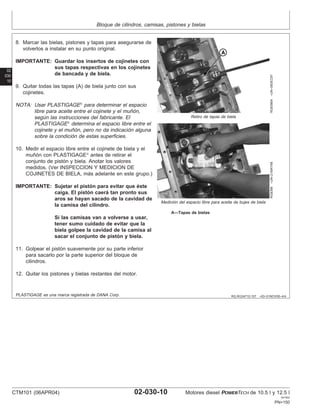

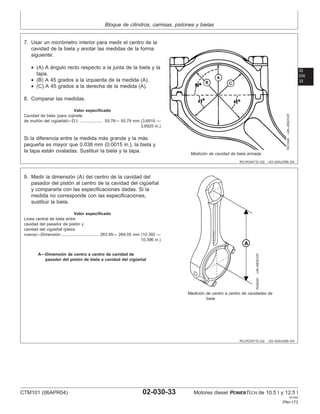

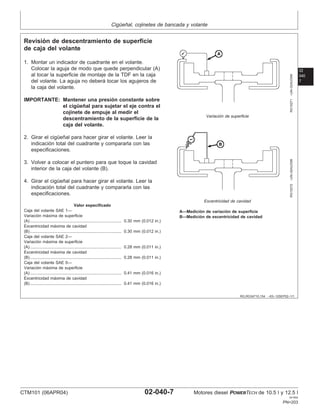

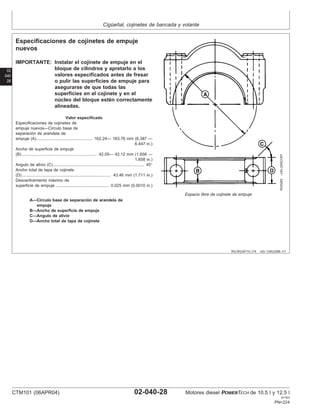

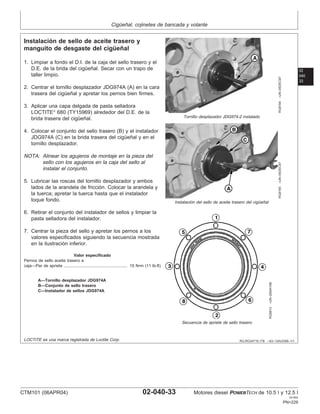

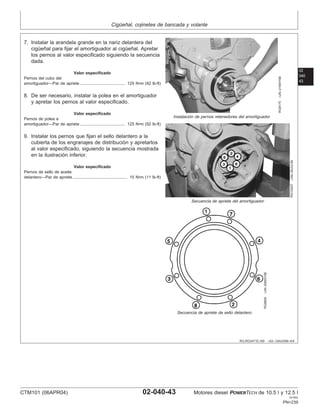

Secuencia de apriete de placa delantera

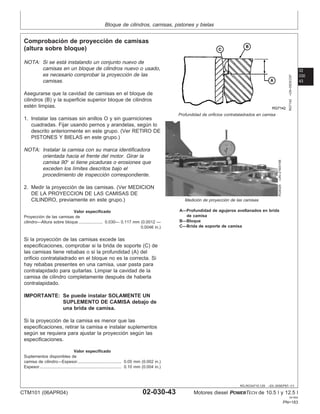

Instalación de la placa delantera

IMPORTANTE: Todas las superficies de contacto de

la empaquetadura DEBEN ESTAR

limpias, secas y libres de pasta

selladora y aceite. Las

empaquetaduras anteriores de la placa

delantera requerı́an pasta selladora.

Las empaquetaduras nuevas NO

NECESITAN pasta selladora.

1. Colocar la empaquetadura nueva en las espigas del

bloque de cilindros.

2. Instalar la placa delantera en la superficie delantera

del bloque.

3. Instalar los cinco tornillos avellanados y apretarlos a

los valores especificados, siguiendo la secuencia dada

en la ilustración.

Valor especificado

Pernos de la placa delantera al

bloque de cilindros—Par de

apriete 50 N•m (37 lb-ft)

..............................................................................

4. Instalar el conjunto de la bomba de aceite del motor.

(Ver INSTALACION DE LA BOMBA DE ACEITE DEL

MOTOR en el Grupo 060.)

5. Instalar el engranaje intermedio y el engranaje del

árbol de levas. Ajustar el juego entre dientes de los

engranajes. (Ver REVISION Y AJUSTE DE LA

SINCRONIZACION ENTRE ARBOL DE LEVAS Y

CIGÜEÑAL en el Grupo 050.)

6. Instalar el engranaje impulsor auxiliar (si lo tiene). (Ver

RETIRO E INSTALACION DEL ENGRANAJE

INTERMEDIO DE MANDO AUXILIAR Y COJINETE en

el manual CTM67, Accesorios para motores OEM

[disponible en inglés solamente], Grupo 54.)

7. Instalar la cubierta de los engranajes de distribución.

(Ver INSTALACION DE LA CUBIERTA DE

ENGRANAJES DE DISTRIBUCION, en el Grupo 040.)

8. Instalar el cárter del motor. (Ver INSTALACION DEL

CARTER EN EL MOTOR en el Grupo 060.)

9. Instalar el amortiguador de vibraciones y la polea del

cigüeñal. (Ver INSTALACION DEL AMORTIGUADOR

DE VIBRACIONES Y SELLO DE ACEITE

DELANTERO DEL CIGÜEÑAL en el Grupo 040.)

CTM101 (06APR04) 02-030-3 Motores diesel POWERTECH de 10.5 l y 12.5 l

041904

PN=143

Continúa en la pág. siguiente](https://image.slidesharecdn.com/fdocuments-220530162604-c154c8b9/85/fdocuments-in_manual-john-deer-6125-pdf-145-320.jpg)

![Arbol de levas y engranajes de distribución

02

050

27

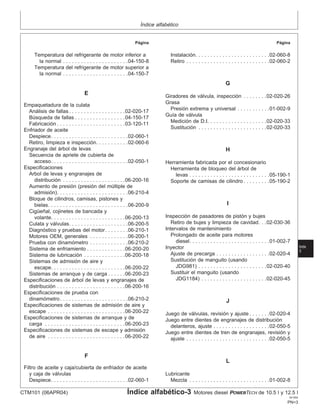

RG,RG34710,196 –63–25OCT00–6/7

RG8338

–UN–21MAY98

Comprobación de alineación de agujeros para aceite de

bujes

RG8339

–UN–21MAY98

Pasador de alineación instalado en buje

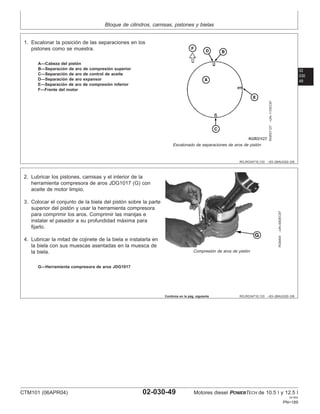

10. Quitar el conjunto de herramientas e insertar el

extremo pequeño del pasador de alineación

JDG968-5 por el lado SUPERIOR del agujero para

aceite de la torre. Este pasador debe atravesar el

buje instalado completamente para asegurar la

alineación correcta de los agujeros de lubricación.

Si el pasador de alineación no atraviesa el agujero

para aceite, sacar el buje e instalar uno nuevo.

Instalar los bujes restantes usando el mismo

procedimiento que lo anterior y colocando el juego de

herramientas de la manera siguiente:

IMPORTANTE: Proteger los bujes previamente

instalados contra los daños causados

por las herramientas cubriéndolos con

trapos limpios cuando se instala el

tornillo forzador 313793 a través de las

cavidades.

11. Buje N° 2:

Instalar el instalador de bujes JDG968-2 y el

manguito alineador JDG968-4 con el buje en el frente

de la torre N° 3 y la guı́a JDG968-3 en la parte

trasera de la torre N° 5.

12. Instalar el tornillo desplazador 313793 con la tuerca

doble hacia el frente del motor.

13. Usar una extensión de 304.8 mm (12.0 in.) con la

llave de trinquete para alcanzar la tuerca doble.

14. Buje N° 4:

NOTA: Instalar el buje N° 4 antes de instalar el buje N° 3.

Ajustar la posición de la tuerca doble en el tornillo

forzador de modo que la tuerca doble quede a 51

mm (2.0 in.) del extremo de la varilla.

NOTA: El extractor de bujes JDG968-1 puede colocarse

en la torre N° 6 para usarla como piloto, si ası́ se

desea.

15. Colocar el instalador de bujes JDG968-2 y el

manguito alineador JDG968-4 con buje en el frente

de la torre N° 7 y la guı́a JDG968-3 en la parte

trasera de la torre N° 5 sin buje.

16. Instalar el tornillo desplazador 313793 con la tuerca

doble y la arandela de empuje contra la guı́a

JDG968-3 [51 mm (2.0 in.) y la varilla roscada

atravesando la guı́a].

CTM101 (06APR04) 02-050-27 Motores diesel POWERTECH de 10.5 l y 12.5 l

041904

PN=267

Continúa en la pág. siguiente](https://image.slidesharecdn.com/fdocuments-220530162604-c154c8b9/85/fdocuments-in_manual-john-deer-6125-pdf-269-320.jpg)