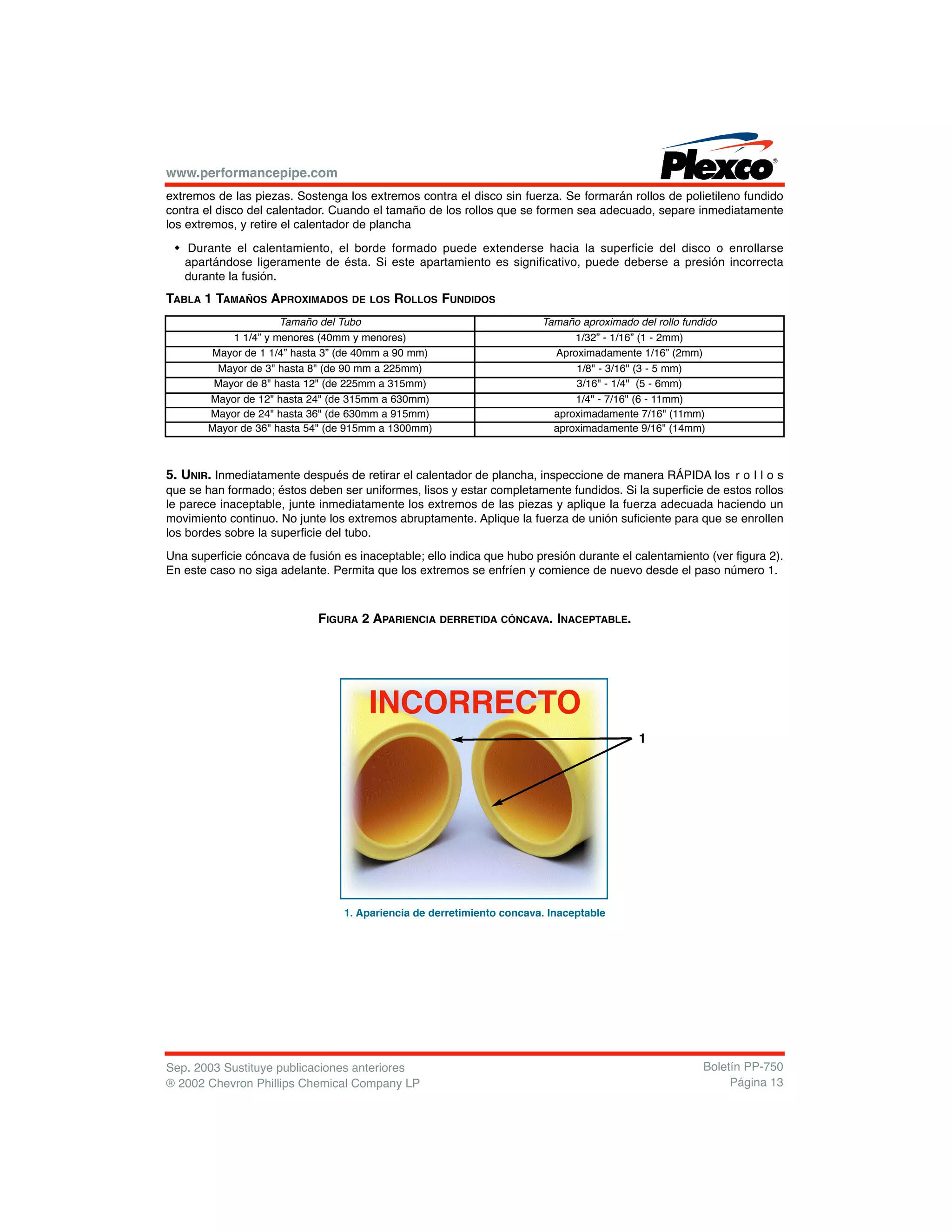

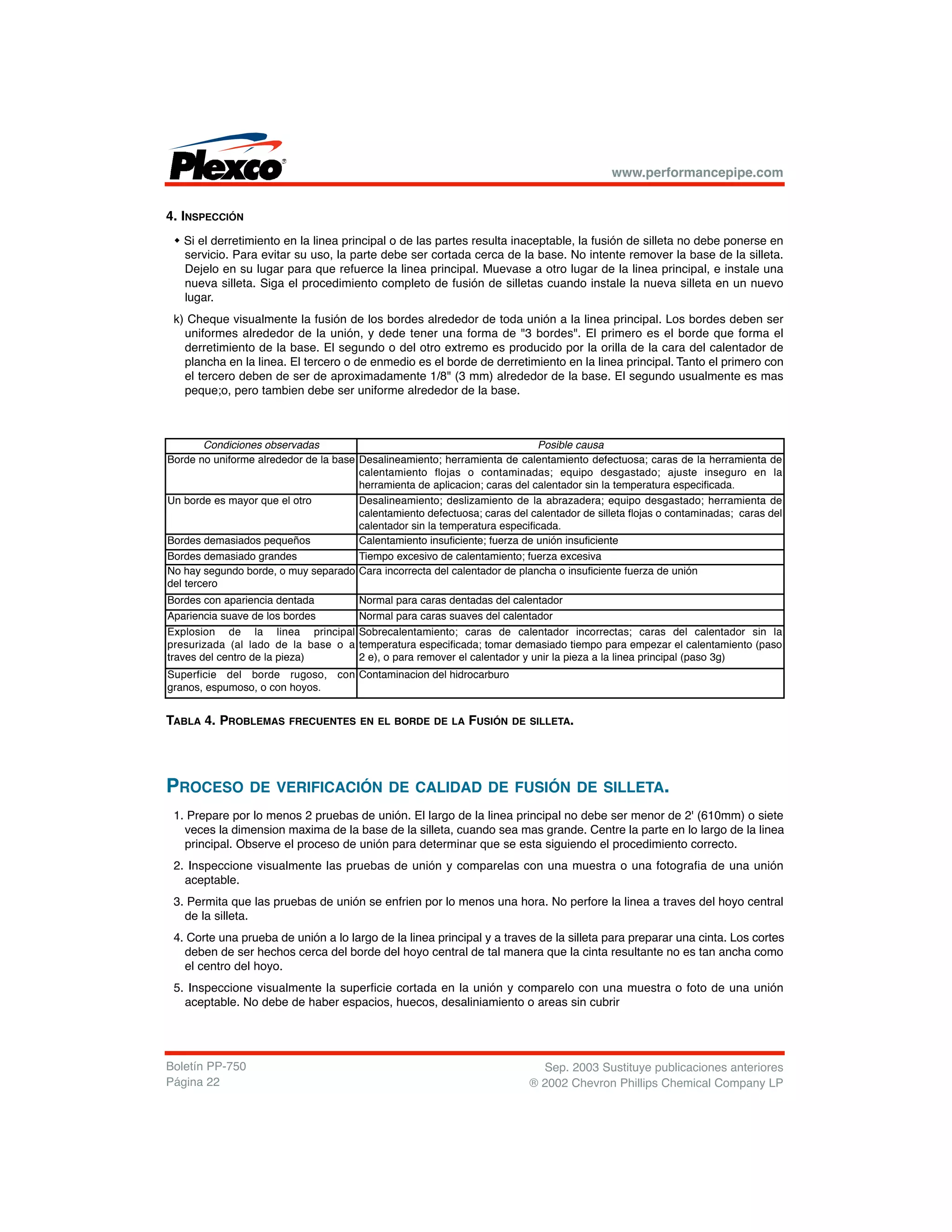

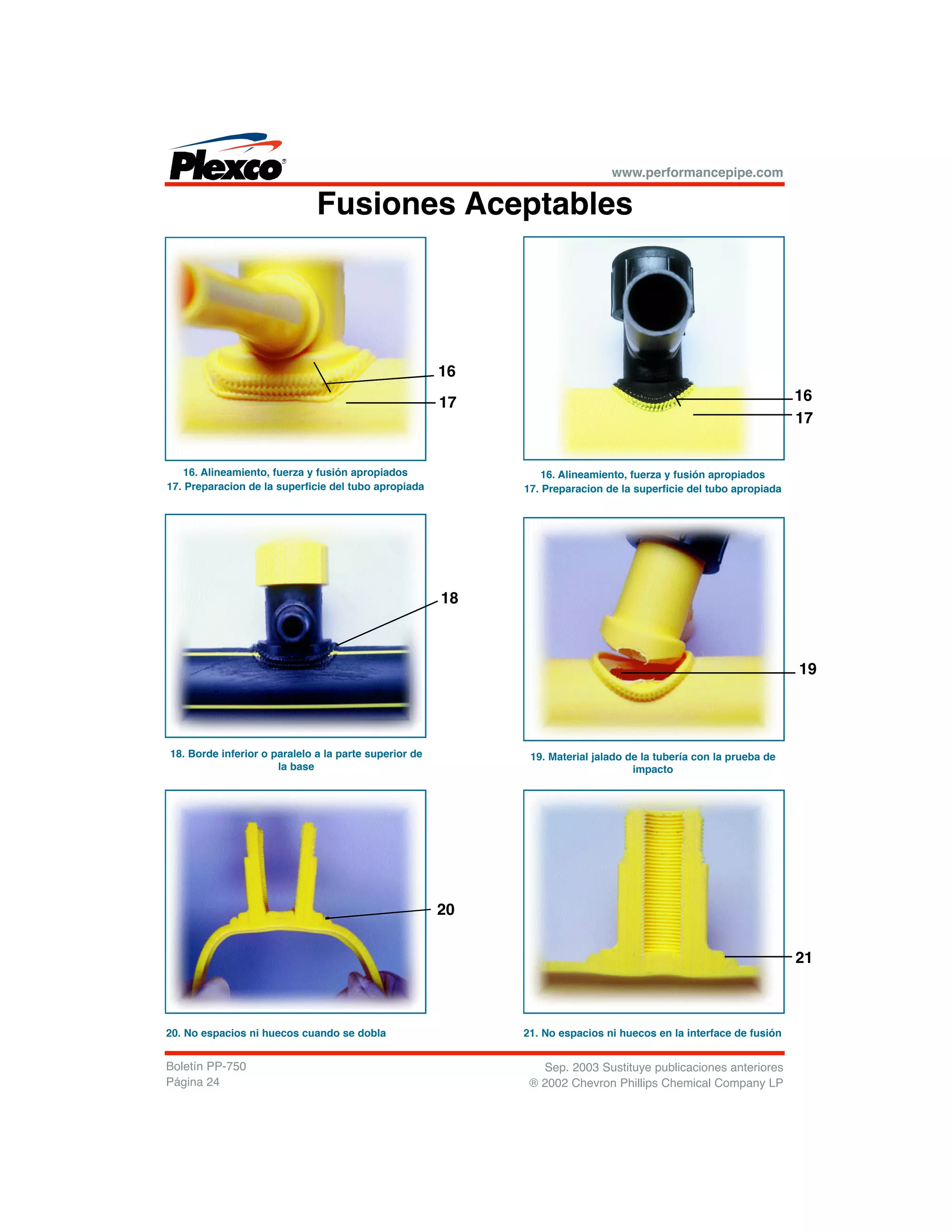

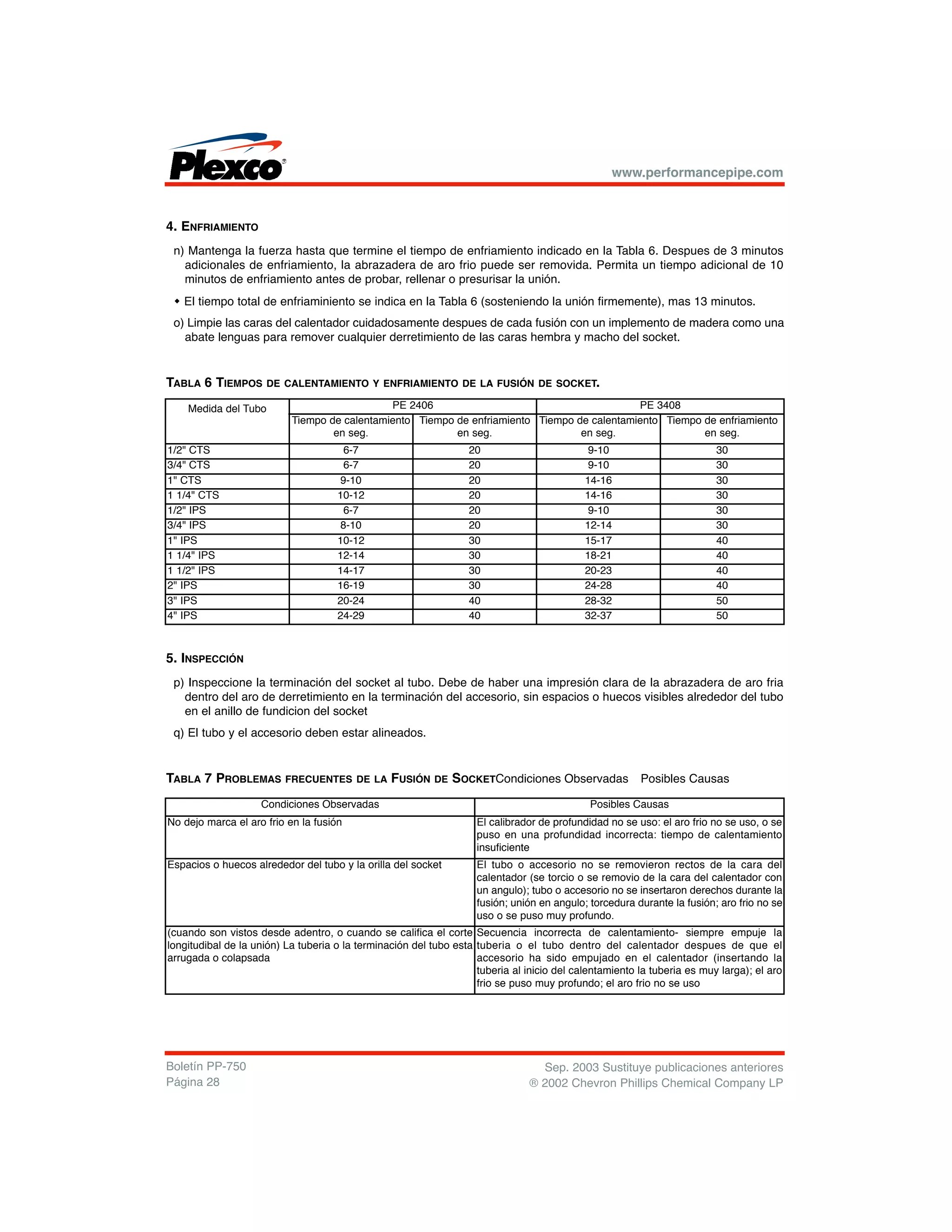

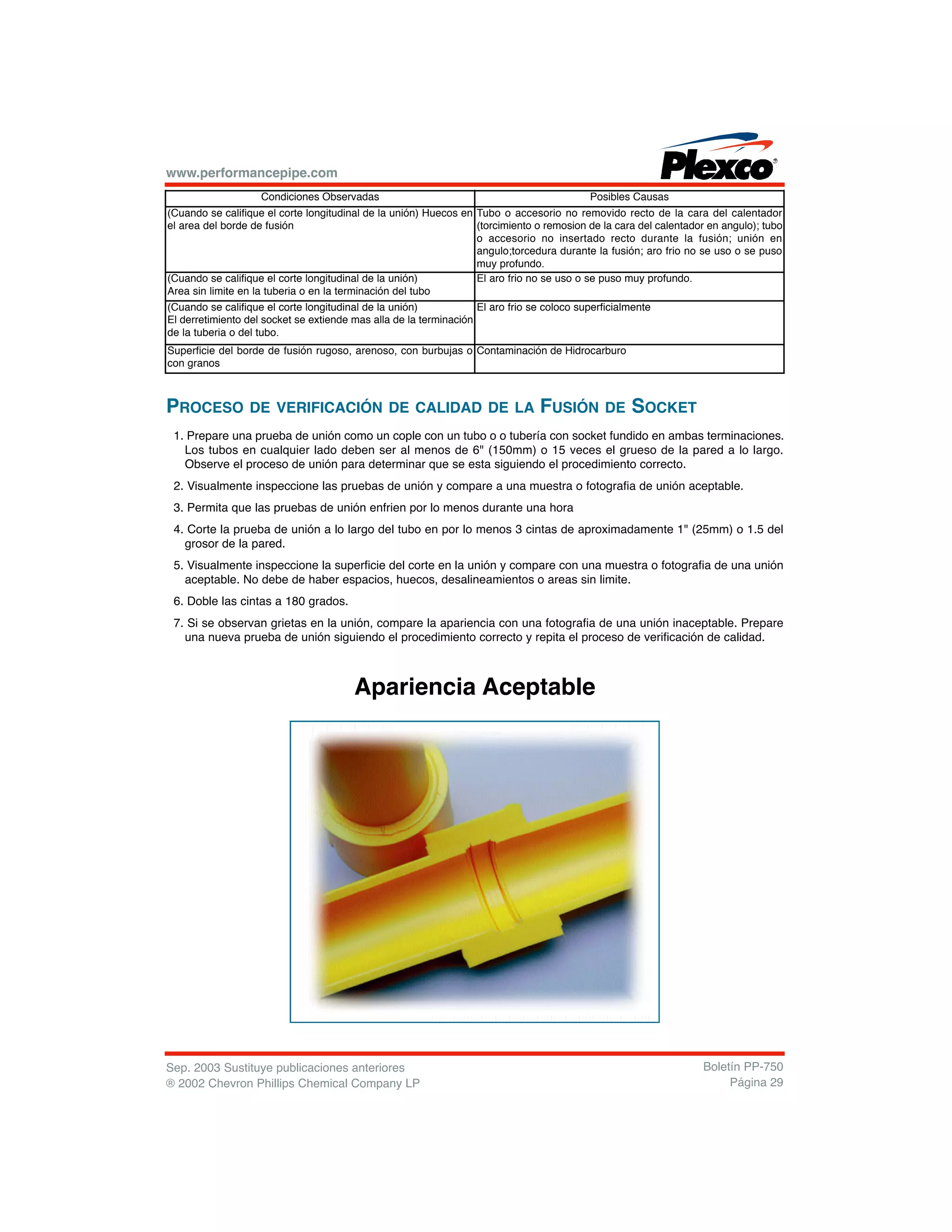

Este documento proporciona instrucciones para realizar uniones mediante termofusión de tuberías y accesorios de polietileno fabricados por Performance Pipe. Describe tres tipos de fusiones: fusión a tope para uniones de extremo a extremo, fusión de silleta para instalar ramales, y fusión de socket para unir tubos pequeños a accesorios. También resume los requisitos regulatorios federales para fusiones en gasoductos y ofrece pautas generales sobre herramientas, parámetros y procesos de verificación de calidad