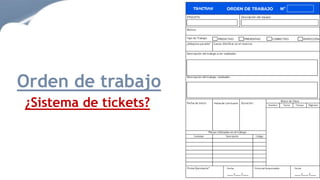

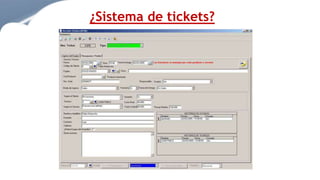

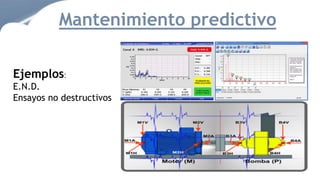

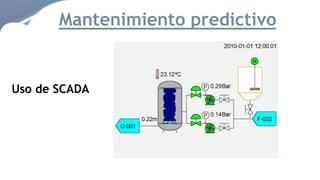

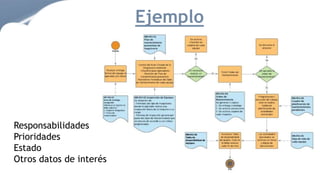

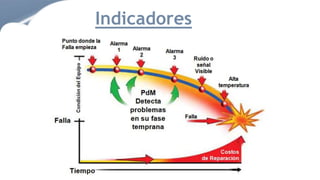

El documento aborda la importancia del mantenimiento preventivo, correctivo y predictivo en la gestión de mantenimiento, destacando la planificación y programación como claves para evitar fallos y mejorar la productividad. Se discuten diversas metodologías y herramientas, como sistemas de tickets y SCADA, que apoyan la supervisión y control de procesos. Además, se enfatiza la necesidad de involucrar a todo el personal en la ejecución efectiva de estrategias de mantenimiento para alcanzar objetivos de calidad, costos y seguridad.