1. El documento trata sobre diferentes materiales como metales, aleaciones, materiales cerámicos, polímeros y residuos.

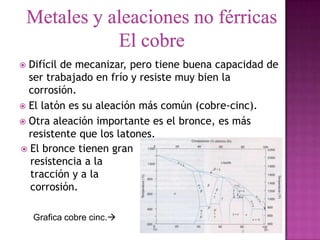

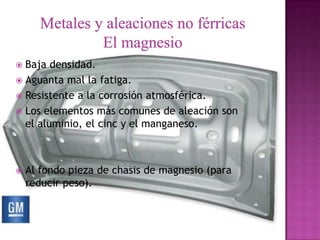

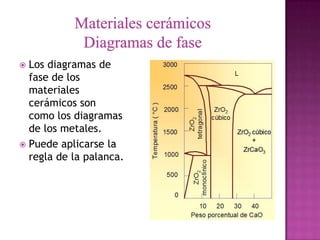

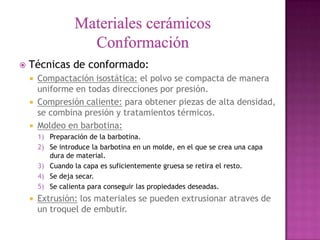

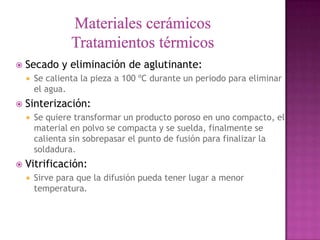

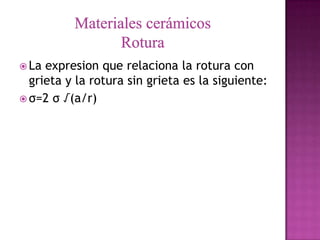

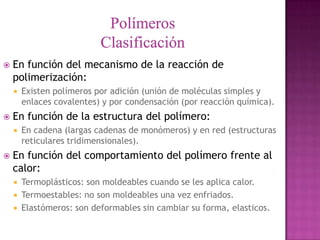

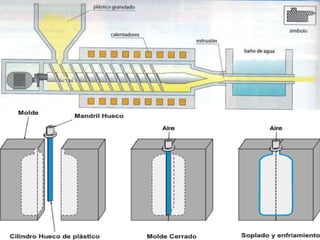

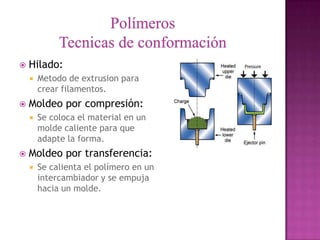

2. Describe las propiedades y usos más comunes de estos materiales.

3. Explica diferentes técnicas para el tratamiento de residuos sólidos urbanos y residuos tóxicos peligrosos.