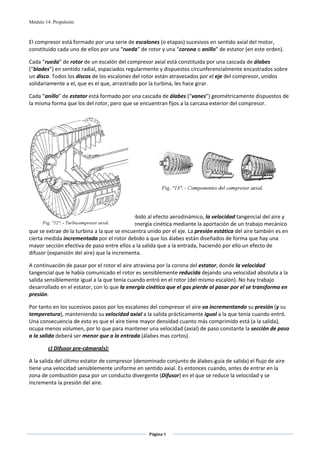

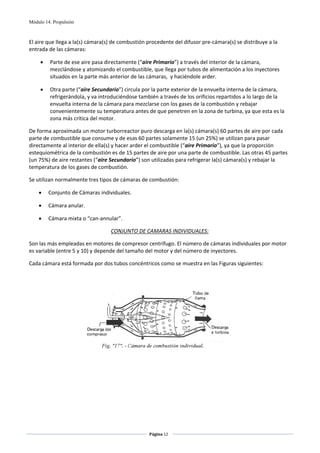

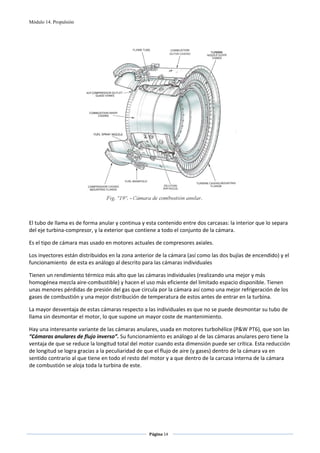

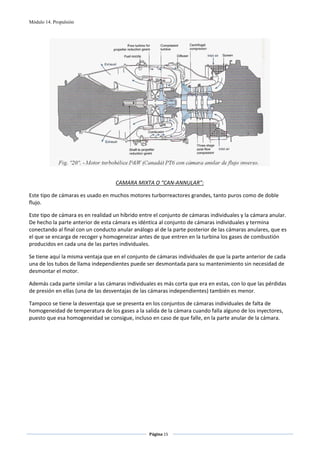

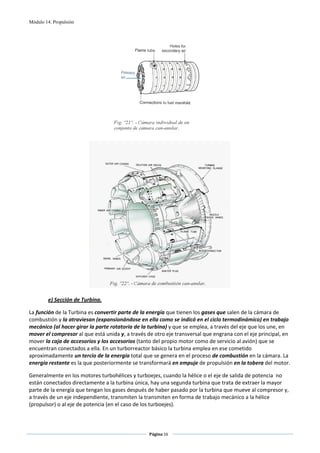

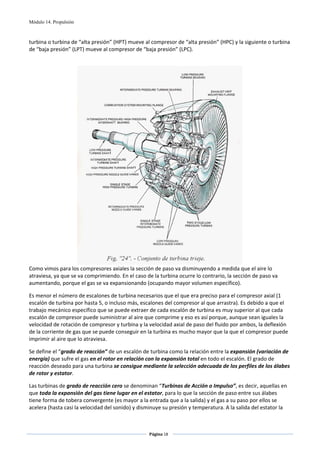

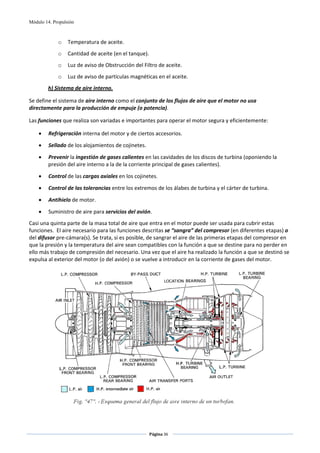

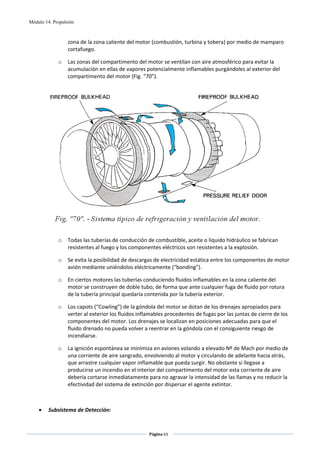

El documento describe los principios básicos de funcionamiento de los motores de reacción. Explica que estos motores transforman la energía química del combustible en energía cinética de los gases de escape, lo que genera empuje para propulsar la aeronave. Describe también que los motores de reacción se componen de una sección fría de admisión y compresión y una sección caliente de cámara de combustión, turbina y tobera de escape. El proceso termodinámico que sigue se representa mediante el ciclo de