Motor zafira 2.2dti

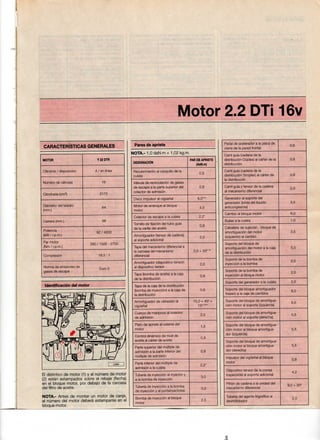

- 1. Motor 2.2 DTi16v CARACTERISTICAS GENERALES MOTOR Y 22 DTR Cilindros / disposición 4 / en linea Número de válvulas 16 Cilindrada (cm3 ) 2172 Diámetro del taladro 84 (mm.) 84 Carrera (mm.) 98 Potencia (kW / r.p.m.) 92 / 4000 (kW / r.p.m.) Par motor (Nm / r.p.m.) 2 8 0 / 1 5 0 0 - 2 7 5 0 Compresión 18,5 : 1 Norma de emisiones de gases de escape Euro 3 Identificación del motor El distintivo de motor (1) y el número de motor (2) están estampados sobre el rebaje (flecha) en el bloque motor, por debajo de la carcasa del filtro de aceite. NOTA.- Antes de montar un motor de canje, el número del motor deberá estamparse en el bloque motor. Pares de apriete NOTA.- 1,0 daN.m = 1,02 kg.m. DESIGNACIÓN PAR DE APRIETE (daN.m) Recubrimiento al casquillo de la culata 0,8 Válvula de recirculación de gases de escape a la parte superior del colector de admisión 0,8 Disco impulsor al cigüeñal 6,0*" Motor de arranque al bloque motor 4,5 Colector de escape a la culata 2,2* Tornillo de fijación del tubo guía de ta varilla del aceite 0,8 Amortiguador (tensor de cadena) al soporte adicional 2,0 Tapa del mecanismo diferencial a la carcasa del mecanismo diferencial 2,0 + 30° ** Amortiguador (dispositivo tensor) al dispositivo tensor 2,0 Amortiguador (dispositivo tensor) al dispositivo tensor Tapa (bomba de aceite) a la caja de la distribución 0,8 Tapa (bomba de aceite) a la caja de la distribución Tapa de la caja de la distribución (bomba de inyección) a la caja de la distribución 0,6 Amortiguador de vibración al cigüeñal 15,0 + 45° + 1 5 ° " * Cuerpo de mariposa al colector de admisión 0,5 Plato de apriete al volante del 1,5 motor Control dinámico de nivel de aceite al cárter de aceite 0,8 Parte superior del múltiple de admisión a la parte inferior del múltiple de admisión Parte superior del múltiple de admisión a la parte inferior del múltiple de admisión 0,8 Parte inferior del múltiple de admisión a la culata 2,2* Tubería de inyección al inyector y a la bomba de inyección 3,0 Tubería de inyección al inyector y a la bomba de inyección Tubería de inyección a la bomba 3,0 de inyección y al portainyectores Bomba de inyección al bloque motor 2,5 Pedal de acelerador a la placa de cierre de la pared frontal 0,6 Carril guía (cadena de la distribución Dúplex) al cárter de la distribución 0,8 Carril guía (cadena de la distribución Dúplex) al cárter de la distribución Carril guía (cadena de la distribución Simplex) al cárter de la distribución Carril guía (cadena de la distribución Simplex) al cárter de la distribución 0,8 Carril guía y tensor de la cadena al mecanismo diferencial 0,9 Generador al soporte del generador (brida del líquido anticongelante) 3,5 Cambio al bloque motor 6,0 Bujías a la culata 1,0 Caballete de sujeción - bloque de amortiguación del motor (izquierdo) al cambio 3,5 Soporte del bloque de amortiguación del motor a la caja de la distribución 5,0 Soporte de la bomba de inyección a la bomba 2,0 Soporte de la bomba de inyección a la bomba Soporte de la bomba de inyección al bloque motor 2,0 Soporte del generador a la culata 2,0 Soporte del bloque amortiguador trasero a la caja de cambios 8,0 Soporte del bloque de amortigua- ción motor al soporte (izquierda) 5,5 Soporte del bloque de amortigua- ción motor al soporte (derecha) 5,5 Soporte del bloque de amortigua- ción motor al bloque amortigua- dor (izquierda) 5,5 Soporte del bloque de amortigua- ción motor al bloque amortigua- dor (derecha) 5,5 Impulsor del cigüeñal al bloque motor 0,8 Dispositivo tensor de la correa trapezoidal al soporte adicional 4,2 Piñón de cadena a la unidad del mecanismo diferencial 9,0 + 30° Tubería del agente frigorífico al deshidratador 2,0 G

- 2. MOTOR 2.2 DTi 16v DESIGNACIÓN Tubería del agente frigorífico a la tubería del agente frigorífico lado de admis.ón (caja del filtro de aire) Tubería de combustible a la bomba de inyección Bomba del refrigerante a la caja de la distribución Tubo del refrigerante al cambio automático (M10) Tubo del refrigerante al cambio manual (M8) Tubo de refrigerante al bloque motor Puente del cojinete: del cigüeñal al bloque motor Sombreretes al bloque motor Tubo de aire de sobrealimenta- ción al turbocompresor Tubo de aire de sobrealimenta- ción a la tapa de culata Carcasa del ventilador al radiador Carcasa del filtro de aire a la carrocería Válvula electromagnética del retorno de gases de escape al pasarruedas Válvula magnética de presión de admisión a instalación rueda Válvula electromagnética de los diafragmas de desviación al pasarruedas Bloque trasero de amortiguación del motor a su soporte Bloque trasero de amortiguación del motor al cuerpo del eje delantero Bloque de amortiguación del motor (izquierdo) a la carrocería Bloque derecho de amortiguación del motor a la carrocería Bloque de amortiguación del motor (adelante) al cambio Bloque de amortiguación del motor (adelante) al cuerpo del eje delantero Pieza para el transporte del motor a a culata Sombrerete del cojinete de árbol de levas a la culata Rueda del árbol de levas al árbol de levas Tornillo de evacuación de aceite al cárter de aceite Conmutador de presión de aceite al bloque motor Carcasa del filtro de aceite Í bloque motor Tubo guía de la varilla dé medi- ción del aceite al bloque motor Tubería de retorno de aceite del compresor al turbocompresor PAR DE APRIETE (daN.m) 2,0 2,5 2,0 3,5 2,0 3,5 2,0 9,0 + 60° + 15°*** 0,3 0,5 0,5 0,4 0,4 0,4 5,5 5,5 2,0 3,5 5,5 2,0 1,5 9,0 + 60° + 30° *** 1,0 3,0 2,0 Tubería de recirculación de aceite del turboalimentador al bloque de cilindros Tubo de aspiración de aceite £ cárter de aceite inyectores de aceite en el bloque de cilindros Tubería de alimentación de aceite al turboalimentador Tubería de alimentación de aceite del turboalimentador al bloque de cilindros Cárter de aceite a la carcasa del cambio (M10) Cárter de aceite a la carcasa del cambio (M8) Cárter de aceite al bloque motor Péndulo a la pata telescópica Sombrerete de cojinete de bie a la biela Rueda al cubo de rueda Polea a la bomba del líquido refrigerante Abrazaderas de tubo flexible de los tubos flexibles de aire de admisión y sobrealimentación Volante motor al cigüeñal Sensor de presión atmosférica al soporte Sensor de la temperatura del líquido refrigerador a la culata Sensor de presión de sobreali- mentación al cuerpo de mariposa Sensor de presión de sobreali- mentación a la parte superior del múltiple de admisión Rueda de bomba de Inyección Simplex a la bomba de inyección Caja de la distribución al bloque de cilindros Carriles tensores de la cadena de distribución al bloque de cilindros Soporte al motor de encendido Soporte del motor de encendido al bloque de cilindros Apoyo del colector de escape al colector de escape Apoyo del colector de escape al bloque motor Carcasa del termostato a la culata Traversa del Inyector a la culata Colector de inversión í turbocompresor Rodillo de torsión de la correaal soporte Cápsula manométrica de depresión de los diafragmas de desviación a la parte inferior del múltiple de admisión Tornillo Inferior de fijación del alternador a la caja de distribución Soporte inferior de radiador al cuerpo del eje delantero 2,0 2,2 2,0 2,0 4,0 2,0 2,0 6,5 3,5 + 45° + 1 5 ° * " 11,0 2,0 0,35 4,5 + 30° ^ 1 5 ° " * 0,4 2,0 2,0 0,7 2,5 2,5 2,5 3,0 3,5 3,5 1,5 Bomba de vacío a la culata Condensador al radiador Tornillo de cierre (tensor de cadena Dúplex) a la caja de la distribución Tornillo de cierre (tensor de cadena Simplex) a la caja de la distribución Tapón roscado de la válvula de sobrepresión a la caja déla distribución Tornillo de cierre de la válvula de sobrepresión (bomba de aceite) Cuerpo del eje delantero a la carrocería (todos los tornillos) Tubo delantero de escape al colector de escape Carcasa del ventilador adicional al radiador / condensador Husillo intermedio al husillo intermedio de la dirección Culata a la caja de la distribución Culata al bloque motor Tapa de la culata a la culata 0,8 0,5 6,0 4,0 5,0 9,0 + 45° + 1 5 ° * " 2,0 0,5 2,2 2,0 + 30° h 2,5 + 65° + 65° + 65° + 65° + 1 5 ° * " 0,8 * Utilizar nuevafs) tuerca(s) de fijación. ** Apretar el tornillo de fijación nuevo con ayu- da de una nuez too< y un alargamiento (sin muletilla o carraca), después girar el tornillo de fijación 360°. *** Utilizar nuevo(s) tornillo(s) de fijación. Normas de seguridad, motor, instalación de combustible y gases de escape Motor. Deberán observarse las disposiciones corres- pondientes para la protección del medio am- biente y la salud, así como la seguridad labo- ral, en lo que respecta a sustancias explosivas y fácilmente inflamables. Los vapores del líquido de refrigeración son más pesados que el aire (con concentraciones elevadas), peligro de asfixia. En caso de ingestión, el líquido de refrigeración es perjudicial para la salud. En todos los trabajos en el compartimento motor se debe tener en cuenta que el venti- lador se puede poner en marcha, peligro de accidente. El sistema de combustible y las tuberías de combustible no deben abrirse durante el fun- cionamiento del motor, peligro de muerte. En trabajos en los que exista el peligro de un cortocircuito eléctrico, habrá que desembornar el cable a masa de la batería. Esto es válido también en trabajos de soldadura eléctrica en el vehículo. En algunos vehículos, antes de desembornar el cable a masa de la batería habrá que desac- tivar el Power-Sounder: desembornar el cable a masa de la batería dentro de 15 segundos después de desconectar el encendido. Indicaciones para la reparación. Desembornando el cable a masa de la bate- ría se borrarán forzosamente determinados contenidos de las memorias (p. ej. elevalunas eléctricos, hora y fecha) de sistemas electró- nicos. Tras embornar el cable a masa a la ba- tería, habrá que reprogramar estas memorias J5

- 3. MOTOR 2.2 DTi 16v borrables y descodificar los aparatos de audio. Desconectar la batería del sistema de alimen- tación antes de cargarla o de hacer una carga rápida. Para arrancar no utilizar nunca un car- gador rápido. Préstese atención al asiento correcto de los bornes de la baten'a. Los ramales de cables y los canales de cables, que deban soltarse y desmontarse en trabajos de reparación, deberán fijarse de nuevo en los lugares originales, utilizando piezas originales (abrazaderas de cable, clips, sujeciones de canales de cables, etc.) del departamento de "Servicio". En trabajos de desmontaje y montaje del mo- tor y de la caja de cambios habrá que pres- tar atención al tendido correcto de todas las uniones a masa. Las malas uniones a masa causan fallos en el sistema y, en casos extre- mos, la destrucción de aparatos de mando. No extraer o introducir nunca el enchufe del ramal de cables de aparatos de mando u otros componentes electrónicos con el encendido conectado. Al recepcionar componentes en el tornillo de ajuste, utilizar necesariamente mordazas pro- tectoras de metal blando. En las uniones atornilladas con masilla de seguridad se debe repasar la rosca. Antes de iniciar el montaje untar los tornillos con masilla de seguridad. En caso de reemplazar tornillos microencap- sulados, éstos deberán montarse sin aplicar masilla de seguridad adicional. Habrá que comprobar los fenómenos de des- gaste de todas las piezas y, dado el caso, éstas deberán reemplazarse. Colocar las piezas desmontadas sólo sobre una base limpia y cubrirlas con láminas-no utilizar paños que se deshilaclien. Si no se rea- liza inmediatamente la reparación, habrá que cerrar los componentes abiertos o cubrirlos con cuidado. Montar sólo piezas limpias. No retirar las pie- zas nuevas del embalaje hasta poco antes del montaje. Para evitar daños en el tejido de la correa den- tada, ésta última no deberá entrar en contacto con el refrigerante. Los componentes del motor son sensibles a los golpes y ya no deberán montarse si están deteriorados. Esto es válido, sobre todo, para la tubuladura de la mariposa de gases, debido a que en caso de deterioro, p. ej. a causa de una caída, pueden producirse graves anomalías en el funcionamiento. Instrucciones para la reparación-Sistemas de alta presión y de inyección directa. Llevar puestas siempre gafas protectoras. En las tuberías del sistema de alta presión las presiones son muy elevadas (de hasta 2000 bar). Por ello, antes de abrir el sistema de alta presión o de realizar cualquier operación en él se debe observar que no haya presión en las tuberías. Las tuberías no deberán abrirse ni soltarse du- rante el funcionamiento del motor. En el montaje posterior o el nuevo montaje de componentes del sistema de alta presión deberán sustituirse las juntas existentes (p. ej. inyectores). Antes de abrir el sistema de alta presión de combustible, desembornar la batería y ase- gurarse de que ya no hay aplicada nada de presión en el sistema de alta presión de com- bustible. Tras cada intervención en el sistema de alta presión deberá realizarse una comprobación de fugas. El sistema es muy sensible a la suciedad. Las partículas de suciedad afectan al fun- cionamiento y dañan y destruyen el sistema de inyección de alta presión. Además, en los componentes puede producirse un desgaste excesivo y fenómenos de desgaste. Por eso, al trabajar en el sistema de inyección habrá que procurar que la limpieza sea máxi- ma. Todas las tuberías de combustible deben apre- tarse con el par de apriete predeterminado. Instalación de combustible. Deberán observarse las disposiciones corres- pondientes para la protección del medio am- biente y la salud, así como la seguridad labo- ral, en lo que respecta a sustancias explosivas y fácilmente inflamables. No vaciar el depósito de combustible nunca a través de un foso de montaje. Los vapores de combustible descienden al fondo del foso y permanecen allí, peligro de asfixia. Trabajar sólo sobre plataformas elevadoras en un en- torno suficientemente aireado. En todos los trabajos en el compartimento motor se debe tener en cuenta que el venti- lador se puede poner en marcha, peligro de accidente. Está prohibido tocar piezas sometidas a alta tensión (p. ej. sistema de encendido, lámpara de xenón), peligro de muerte. En trabajos en los que exista el peligro de un cortocircuito eléctrico, habrá que desembornar el cable a masa de la batería. Esto es válido también en trabajos de soldadura eléctrica en el vehículo. En algunos vehículos, antes de desembornar el cable a masa de la batería habrá que desac- tivar el Power-Sounder: desembornar el cable a masa de la batería dentro de 15 segundos después de desconectar el encendido. Al realizar trabajos en el depósito de combus- tible, habrá que colocar señales de indicación de peligro. No mantener ningún fuego o llama libre en las proximidades. Habrá que mantener alejados los focos de ignición y evitar la formación de chispas al realizar trabajos en el sistema de combustible. Las tuberías de combustible no deberán fijarse en las tuberías de freno, piezas en movimiento o cantos agudos. En las tuberías de combusti- ble no podrá fijarse ningún cable. Indicaciones generales para la repara- ción-Instalación de combustible. Desmantelar el carburante a presión con un manómetro de carburante a presión sobre em- palme de comprobación y recoger el combus- tible que salga en un recipiente adecuado. Vaciar el depósito de combustible con el apa- rato de trasvase del combustible. Guardar el combustible que sale en un recipiente apropia- do cerrable. Al trabajar en el sistema de combustible habrá que procurar que la limpieza sea máxima. Utilizar una herramienta especial para el cam- bio del filtro de combustible. Antes de desmontar las piezas del sistema de combustible hay que limpiar cuidadosamente los puntos de empalme y sus alrededores. Después de soltar las tuberías de combustible, éstas deberán cerrarse bien con la herramienta especial apropiada. El gasóleo que se encuentra sobre los tubos flexibles del refrigerante deberá lavarse Inme- diatamente con agua. Comprobar que las tuberías de combustible y las tuberías de presión negativa tienen un ten- dido correcto y un empalme sólido. Evitar que se raigan las tuberías. Las tuberías de combustible tienen que mon- tarse sin torsiones ni aplastamientos. Las tu- berías de combustible no deberán doblarse. Si la reparación no se realiza inmediatamente, habrá que cerrar los componentes abiertos o cubrirlos con cuidado. Comprobar la hermeticidad de la instalación de combustible-el combustible que sale debe- rá eliminarse de Inmediato. Indicaciones generales para la repara- ción-Instalación de escape. Las inestanqueidades (aire incorrecto) en el sistema de admisión y escape, delante del catalizador, llevan a mediciones erróneas de la sonda lambda. Todos los trabajos en el sistema de aire secun- dario deberán realizarse con sumo cuidado. Cualquier ¡nestanqueldad en el sistema de aire secundario puede provocar daños en el catali- zador y/o motor. Evitar que penetre silicona en la sonda lamb- da. No limpiar la sonda lambda con combustible ni permitir que entre en contacto con la misma. En caso de utilizar de nuevo la sonda lambda, untar la rosca con grasa especial. La rosca de nuevas sondas lambda está recubierta ya con grasa especial. La instalación de gases de escape deberá montarse sin tensiones y alineada de acuerdo con el tendido de los bajos del vehículo. Comprobar la hermeticidad de la instalación de gases de escape. Al reemplazar la instalación de gases de es- cape o componentes individuales, utilizar sólo piezas autorizadas para el vehículo. En todos los trabajos en el sistema de escape callente existe peligro de quemaduras. Cuando se desmonten las piezas o toda la instalación de gas de escape se debe tener cuidado de no doblar el tubo flexible por enci- ma de los 10°. En caso de que sea necesario para los tra- bajos de desmontaje, fijar el tubo de escape delantero en los bajos con los medios ade- cuados. EXTRACCIÓN Y REPOSICIÓN DEL GRUPO MOTOPROPULSOR Desmontar el husillo de dirección: - Sujetar el volante en posición de conducción en línea recta. - Quitar el tornillo. Vaciar la instalación de aire acondicionado. I L3911-1 Desmontar el aislante de la pieza de cierre de la pared (5) del salpicadero: - Desmontar la junta del cofre de motor. - Retirar la tapa del deriva-aguas. - 2 tornillos (3), 2 tuercas (4).

- 4. MOTOR 2.2DTM6V Desmontar la carcasa del filtro de aire (5): - 2 abrazaderas de tubo flexible (2) y (3). - Desatornillar 1 tornillo (4). - Desconectar el conector del cableado (1) del caudalímetro de aire caliente. Desconectar la batería (5): - Polo negativo (4) y polo positivo (3). Desmontar la batería: - Abrir el aislamiento de la batería. - Quitar el tornillo (2): - Retirar el soporte (1). - Sacar la batería. Desmontar el soporte portabateria (2): - Desmontar el soporte de instalación de ca- lentamiento previo: - Desatornillar 1 tornillo (1). - Desengrapar el tubo de líquido refrigerante (3). - Desatornillar 3 tornillos. - Retirar el soporte portabateria. Subir el elevador. Desmontar la tapa inferior del cofre de motor. Colocar debajo una bandeja recogedora. Extraer el líquido refrigerante. Bajar el elevador. Desmontar: - Los tubos de líquido refrigerante del calefac- tor (1): - 2 piezas. - Tirar en la dirección de la flecha. - Los tubos de líquido refrigerante del depósito de compensación (2) y (3): - 2 piezas. - Del depósito de compensación de líquido refrigerante: - Desengrapar y retirarlos a un lado. - El tubo de líquido refrigerante del radiador (4). - El cableado de batería: - Desatornillar 3 tornillos. - El cableado del portarrelés: - Abrir la tapa del portarrelés. - Sacar el fusible con base del portarrelés. - Sacar el relé con base del portarrelés. - Desmontar el conector de cableado de la calefacción del filtro. - Desengrapar el cableado y retirarlo a un lado. Desmontar el conector múltiple (cierre girato- rio). Desconectar el conector de cableado del man- do de motor (2): - Desengrapar el conector de cableado (1). - Desbloquear y desconectar el conector en la dirección de la flecha. Desmontar el cableado de la dirección. Desacoplar el conector del cableado: - De la válvula magnética de regulación de presión de sobrealimentación. - De la válvula magnética de bomba de vacío. Desacoplar las tuberías de depresión: - De la válvula magnética de regulación de presión de sobrealimentación. Marcar la tu- bería de vacío. - De la pieza T. Marcar la tubería de depresión. Desmontar las tuberías de vacío. - De la pieza en T de la bomba de vacío y de las chapaletas conmutadoras de la cápsula manométrica de depresión. En vehículos con cápsula manométrica de depresión de mariposa de gases: desacoplar la tubería de depresión de la cápsula manomé- trica de depresión de mariposa de gases. Desmontar el tubo de vacío del servofreno. Desmontar las tuberías de combustible: - Desmontar: - La tubería de alimentación de combustible (1)con KM-796-A del filtro. - La tubería de retorno de combustible (3) con KM-796-A del cierre rápido (2). - Desengrapar la tubería del soporte (4). - Cerrar las tuberías de combustible; - Tubería de alimentación de combustible con KM-807. - Tubería de retorno de combustible con KM- 6320.

- 5. MOTOR 2.2 DTi 16v En vehículos con cambio manual, desacoplar la tubería de presión de embrague (1): - Desbloquear la grapa de seguridad (2). - Montar la grapa de seguridad. Separar la tubería de medio frigorífico (1): - 1 tornillo (2). Subir el elevador: - Media altura. Desmontar: - Ruedas delanteras. - - Revestimiento frontal. Separar la tubería de medio frigorífico (1): - 1 tornillo (2). Desmontar el cableado de la unidad de mando del módulo de refrigeración L1778 | - El péndulo (2) izquierdo: - Desmontarlo del tubo de apoyo del amor- tiguador, contrasujetar con una llave de horquilla (1) en los dos puntos aplanados. - La barra de dirección izquierda: - Quitar por presión la barra de dirección de la mangueta (3) con KM-507-C. - La mangueta izquierda: - Separar la mangueta con KM-915 (4) y sa- car la articulación guía de la mangueta. - El palier izquierdo: - Desmontar la caperuza protectora. - Desmontar la clavija de seguridad. - Desmontar la tuerca almenada: - Retener con KM-468-B. - Extraer por presión el palier del cubo de rueda. - Retirar la arandela. - El péndulo derecho: - Desmontarlo del tubo de apoyo del amor- tiguador, contrasujetar con una llave de horquilla en los dos puntos aplanados. - La barra de dirección derecha: - Quitar por presión la barra de dirección de la mangueta con KM-507-C. - La mangueta derecha: - Separar la mangueta con KM-915 y sacar la articulación guía de la mangueta. - El palier derecho: - Desmontar la caperuza protectora. - Desmontar la clavija de seguridad. - Desmontar la tuerca almenada: - Retener con KM-468-B. - Extraer por presión el palier del cubo de rueda. - Retirar la arandela. En vehículos con cambio F 35, desmontar el palier derecho: - Del árbol intermedio. Subir el elevador. Desmontar el tramo de tubo de escape ante- rior con el silenciador central. NOTA.- Una inflexión del tubo flexible entre 10-15° puede provocar un deterioro con el subsiguiente fallo general del tubo flexible. En vehículos: - Con cambio F 35: desacoplar el varillaje del cambio. - Con cambio F 23: desacoplar las rótulas del mando. NOTA.- En el desmontaje de las rótulas del mando manuales hay que procurar que no se doblen los muñones del patín de rótula debido a la inclinación al apalancar. Esto hace que ya no se dé la conmutabilidad tras el posterior montaje. Los cables de mando de conexión no deben estirarse, girarse o doblarse. En vehículos con cambio AF 22: - Desmontar el conector del cableado. - Desacoplar el cable de mando de acciona- miento de la palanca selectora. MontarKM-6173(2): - Girar hacia arriba el cojinete de apoyo (1) hasta que el vastago ajuste de forma enrasa- da en el soporte del bloque de motor. Montar KM-6001-A: NOTA.- El montaje de KM-6001 -A garantiza un ajuste impecable de la unidad de tracción con el cuerpo del eje delantero. - Soltar los tornillos de fijación (flechas) para los carriles de regulación. - Colocar KM-6001-A: - Los vastagos (2) y (5) tienen que entrar en los agujeros guía del cuerpo del eje delan- tero. - Apretar los tornillos de fijación para los ca- rriles guía. Ajusfar los cojinetes de apoyo delantero (4) y trasero (3): - Girar el cojinete de apoyo hacia arriba has- ta hacer contacto en los vastagos guía. Los vastagos guía tienen que calzar sin ninguna holgura en los cojinetes de apoyo. Bajar el elevador. Desmontar el bloque amortiguador de motor izquierdo (3): - 3 tornillos (4). Desmontar el bloque de amortiguación de mo- tor derecho (1): - 3 tornillos (2). Subir el elevador. Reposición del grupo motopropulsor | G3440 |

- 6. MOTOR 2.2 DTi 16v Montar KM-904 con KM-6000: - Colocarlo sobre el elevador hidráulico. NOTA.- Utilizar un elevador hidráulico que pueda bajarse como mínimo 100 cm. - Colocarlo sin holguras debajo del cuerpo del eje delantero. No esté permitido el desmontaje del cuerpo del eje delantero con un destornillador de im- pulsos o de percusión. Desmontar el cuerpo del eje delantero: - 10 tornillos (1),(2), (3) y (4). Tener en cuenta las diferentes longitudes de los tornillos. Tener en cuenta que no se deteriore ningún componente. Bajar el cuerpo del eje delantero, Comprobar las roscas: - Comprobar la movilidad de las 10 tuercas de jaula, dado el caso sustituirlas. Elevar el cuerpo del eje delantero y colocarlo sin holguras sobre el chasis. No está permitido el montaje del cuerpo del eje delantero con un destornillador de impul- sos o de percusión. Montar el cuerpo del eje delantero: - Utilizar tornillos nuevos. - Par de apriete, 9,0 daN.m + 45° + 15°. Montar KM-904 con KM-6000: - Bajar el elevador hidráulico. - Desmontar KM-904 y KM-6000 del elevador hidráulico. Bajar el elevador. Montar el bloque amortiguador de motor dere- cho: par de apriete 5,5 daN.m. Montar el bloque amortiguador de motor iz- quierdo: par de apriete 5,5 daN.m. Subir el elevador. Desmontar KM-6001 -A y KM-6173. Proceder al montaje de todos los compo- nentes desmontados en sentido inverso a su desmontaje. DESARMADO Y ARMADO DEL MOTOR Correa politrapezoidal MOTOR Y 22 DTR Correa politrapezoidal Largo Sin instalación de a/a Con instalación de a/a mm. mm. 1805 1873 Tensión correa politrapezoidal Rodillo tensor automático Para su extracción desconectar el enchufe del ramal de cables del medidor de cantidad de aire por capa caliente. Desacoplar el tubo flexible de desaireación del motor de la tapa de culata. Soltar la abrazadera de tubo flexible del tubo flexible de aspiración de aire. Desmontar el tornillo de fijación y retirar la car- casa del filtro de aire de las fijaciones junto con los tubos flexibles de aspiración. Desacoplar el recubrimiento inferior del com- partimento motor. Marcar el sentido de giro de la correa politra- pezoidal. Tensar el dispositivo tensor de la correa politra- pezoidal por encima de la pieza fundida hexa- gonal (1), en sentido de la flecha (en sentido contrario al de las agujas del reloj), y colocar la correa politrapezoidal. Desmontar los tornillos de fijación y retirar la correa politrapezoidal. I.- Tendido de la correa politrapezoidal en un vehículo sin acondicionador de aire. II.- Tendido de la correa politrapezoidal en un vehículo con acondicionador de aire. Tapa de la culata Desmontar el recubrimiento del motor. Para su extracción desacoplar el tubo flexible de desaireación del motor de la tapa de culata. Soltar la abrazadera del tubo flexible, del tubo flexible del aire de sobrealimentación. Desacoplar la abrazadera de apriete del tubo de aire de sobrealimentación. Desmontar el tornillo de fijación y retirar el tubo de aire de sobrealimentación. Desacoplar los canales de cables (1) y (3) de la tapa de culata o de la parte superior del múltiple de admisión y colocarlo hacia delante. Desacoplar la tapa de culata (2). Limpiar las superficies de contacto y quitar los restos de junta. Acoplar la nueva junta a la tapa de culata. La junta debe montarse en la rendija situada entre la tapa de culata y el casquillo. Aplicar masilla adhesiva de seguridad (negra) en las superficies de contacto (flechas). Montar la tapa de culata a la culata, par de apriete (0,8 daN.m). Extracción y reposición de los árboles de levas Para su extracción desmontar la bomba de vacío. Desmontar el dispositivo tensor de la correa trapezoidal. Retener el motor en el cilindro 1 del encendido P.M.S., bloquear el cilindro 1 del encendido P.M.S., (comprobar tiempos de distribución). Desmontar el tensor de cadena Simplex (2), observar la posición de montaje. Para evitar deterioros del carril guía, utilizar una chapa o una pantalla antitérmica idónea. Calentar intensamente los tornillos de fijación (1) con secador industrial y desmontarlos. Retirar hacia arriba el riel guía (3) para la ca- dena de la distribución Simplex, téngase en cuenta la posición de montaje. Limpiar la rosca para tornillos de fijación (1) en la culata. Retirar el calibre de comprobación KM-932 de la culata y el pasador de bloqueo de la bomba de inyección KM-927 del taladro de encastre.

- 7. MOTOR 2.2 DTi 16v Desmontar la rueda del árbol de levas del árbol de levas, sujetar con una llave de horquilla en el hexágono del árbol de levas. NOTA.- Para facilitar el montaje colgar o atar la cadena de la distribución Simplex en un sitio adecuado. NOTA.- Téngase en cuenta las marcas antes de desmontar los sombreretes de cojinetes de árbol de levas. El árbol de levas debe aflojarse uniformemente de los asientos de los cojinetes. Aflojar el sombrerete de cojinete del árbol de levas a la culata en espiral, en el orden mostra- do en la ilustración, en fases de 1/2 a 1 vuelta. Desmontar el sombrerete de cojinete del árbol de levas de la culata y retirar el árbol de levas. NOTA.- Al cambiar el árbol de levas también deben reemplazarse los puentes de la válvula. Observar la posición de montaje de los puen- tes de válvula. Limpiar las superficies de contacto y quitar los restos de junta. Comprobar el desgaste del árbol de levas y de su asiento y, en caso necesario, reemplazarlos. Al reemplazar los puentes de la válvula, ob- servar la posición de montaje, las marcas de los puentes de la válvula se encuentran en el lateral de la traversa del inyector. Aplicar hermetizado de superficies (verde) so- bre las superficies de hermetizado (flechas). Untar las superficies de deslizamiento de los puentes de válvulas y del árbol de levas con pasta de deslizamiento MoS2 (gris). Montar el árbol de levas en la culata. Prestar atención a la marca del sombrerete de cojinete del árbol de levas. Acoplar el sombrerete de cojinete del árbol de levas a la culata y apretarlo en espiral, en el or- den mostrado en la ilustración, en fases de 1/2 a 1 vuelta, par de apriete 1,5 daN.m. Colocar la rueda del árbol de levas en la cade- na de la distribución Simplex. Montar la rueda del árbol de levas con un tor- nillo de fijación nuevo y apretarlo con la mano. Tener cuidado de que la rueda del árbol de levas no descanse torcida sobre el árbol de le- vas, la rueda debe descansar horizontalmente en el árbol de levas. Colocar y montar el carril guía de la cadena de la distribución Simplex, emplear tomillos de fijación nuevos, prestar atención a la posición de montaje, par de apriete 0,8 daN.m. | F9782 | La flecha (1) del piñón de la bomba de inyec- ción Simplex debe alinearse con el rebaje de la brida de la bomba de inyección y el taladro de encastre (2) de la bomba. Colocar el pasador de bloqueo de la bomba de inyección KM-927 (3) en el taladro de en- castre de la bomba. Colocar el arrastrador (1) de la herramienta de ajuste KM-933 (4) en posición vertical en la rueda del árbol de levas. Montar la herramienta de ajuste KM-933 en la culata. , Con una manilla (2) presionar ligeramente en él sentido de la flecha (en dirección contraria al giro del motor) sobre el arrastrador y fijarlo con un tornillo de ajuste (3). El pasador de bloqueo de la bomba de in- yección KM-927 se debe poder desmontar y montar mediante succión. SI esto no es posible, debe disminuirse ligeramente la pre- sión sobre el disco arrastrador y el tornillo de ajuste. Apretar la rueda del árbol de levas en el propio árbol de levas, par de apriete 9,0 daN.m + 60° + 30°. Introducir el tensor de cadena Simplex en la culata, la parte cerrada del tensor de cadena debe señalar el carril de tensión. Montar el tornillo de cierre con un nuevo anillo de junta, par de apriete 6,0 daN.m. Se debe diferenciar entre las versiones con pernos de liberación (5) y sin pernos de libe- ración. En la versión con pernos de liberación se debe destensar después del montaje del tensor de la cadena a través del perno de liberación. Comprobación: - Presionar con el mango de un martillo el per- no de desbloqueo hasta que se oiga un clic. - Apretando con el dedo' pulgar en el perno de desbloqueo, éste debe hundirse hasta el tope y retroceder por sí mismo a la posición inicial, una vez que se haya formado la pre- sión del aceite, el perno de desbloqueo ya no debe permitir que sea hundido. Retirar todas las herramientas de fijación o ajuste. Colocar el cigüeñal al lado del tornillo de fija- ción del amortiguador de vibración, dos vuel- tas (aprox. 720°) en la dirección de giro del motor hasta poco antes del "cilindro 1 del en- cendido P.M.S.", la marca (3) del amortiguador de vibración está un poco antes del orificio (2) de la caja de la distribución. En esta posición están las levas (1) poco antes del cilindro 1 del encendido P.M.S. (ambas le- vas miran hacia arriba).

- 8. MOTOR 2.2 DTi 16v | L1331 ¡ Introducir el pasador de bloqueo del cigüeñal KM-929 (1) en la abertura para el transmisor de impulsos del cigüeñal y girar uniforme y lentamente el cigüeñal al lado del tornillo de fijación del amortiguador de vibración en la dirección de giro del motor, hasta que el pa- sador de bloqueo del cigüeñal haga tope en el bloque de cilindros o en el lateral del cigüeñal. En esta posición las marcas (2) deben estar alineadas. La flecha (1) del piñón de la bomba de inyec- ción Simplex debe alinearse con el rebaje de la brida de la bomba de inyección y el taladro de encastre (2) de la bomba. Colocar el pasador de bloqueo de la bomba de inyección KM-927 (3) en el taladro de en- castre de la bomba. Colocar el calibre de comprobación KM-932 (3) en la culata, el pasador (2) debe encajar en el taladro (1) del árbol de levas. Retirar todas las herramientas de bloqueo. Limpiar los planos de las juntas de la tapa de la caja de la distribución y del cárter mismo, cubrir la abertura de la caja de la distribución con un trapo sin hilos. La aplicación de la masilla sellante de silicona (gris) y el montaje de la tapa de la caja de la distribución, incluida la comprobación del par de apriete, deberán realizarse dentro de 10 minutos. Aplicar un cordoncillo grueso de masilla sellan- te de silicona (gris), de aprox, 2 mm. (medida I), sobre la tapa de la caja de la distribución. Acoplar la tapa del cárter de la distribución al cárter de la distribución con tornillos de fijación nuevos, emplear 2 espárragos (M6) para la fija- ción, par de apriete 0,6 daN.m. Extracción y reposición de la caja de la distribución Para los siguientes procedimientos de trabajo se debe desmontar siempre la caja de la dis- tribución; - Desmontar y montar: - El piñón de la bomba de inyección Simplex d). - La cadena de la distribución Dúplex (2). - El riel guía de la cadena de la distribución Dúplex (3). - La rueda del cigüeñal (4). - Los carriles de tensión de la cadena de la distribución (5). - Reemplazar la junta de la caja de la distribu- ción (6). - Desmontar y montar la bomba de aceite (no aparece en la Ilustración F9839). Para su extracción desmontar el cárter de aceite. Desconectar el enchufe del ramal de cables (1) del medidor de cantidad de aire por capa caliente. Desacoplar el tubo flexible de desaireación del motor de la tapa de culata. Soltar la abrazadera de tubo flexible del tubo flexible de aspiración de airé. Soltar el tornillo de fijación para el amortigua- dor de vibraciones de torsión (1) (no desmon- tarlo), retener con KM-930 (2), si fuese necesa- rio con KM-977-1. Montar de nuevo el pasador de bloqueo del cigüeñal KM-929 (4) hasta que haga tope en la abertura para el Impulsor del cigüeñal. En esta posición deben alinearse las marcas (3). Desmontar el amortiguador de vibración. Desmontar: - El tensor de cadena Dúplex (1). - De la culata la caja de la distribución (2), prestar atención al diferente largo de los tor- nillos. Apalancar el anillo de junta (3) con la herra- mienta apropiada de la caja de la distribución, procurar no dañar las superficies de hermeti- zado. En caso de reemplazamiento de la caja de la distribución, habrá que modificar los compo- nentes siguientes: - Válvula reguladora de la presión del aceite. - Válvula de sobrepresión. - Tapón. - Bomba de aceite.

- 9. MOTOR 2.2DTM6V Quitar los tornillos de fijación (1) y retirar el piñón de la bomba de inyección junto con la cadena de distribución Simplex. Desmontar de la culata: - El carril guía de la cadena de la distribución :(2)- ' , - Los carriles de tensión de la cadena de la distribución (3). Retirar: - La rueda del cigüeñal junto con la cadena de la distribución Dúplex y el piñón de la bomba de inyección Dúplex. - La junta de la caja de la distribución. Limpiar las superficies de contacto y quitar los restos de junta. Comprobar todas las piezas, y reemplazarlas en caso necesario. Poner una junta nueva (1). La brida de la bomba de inyección (2) debe alinearse con el taladro de encastre (3) de la bomba de inyección. Poner la rueda del cigüeñal (6) con la cadena de la distribución Dúplex (5) y el piñón de la bomba de inyección Dúplex (3) en el cigüeñal o en la brida de la bomba de inyección. Prestar atención a que el rebaje en la brida de la bomba de inyección y el taladro de encastre (1) en la bomba de Inyección queden dispues- tos en el centro del orificio oblongo (2) en el pi- ñón de la bomba de inyección Dúplex. El lado de tracción (I) debe estar tirante. Montar el carril guía de la cadena de la distri- bución Dúplex (4) en el bloque de cilindros, par de apriete 0,8 daN.m. Acoplar los carriles tensores de la cadena de la distribución Simplex (7) al bloque motor, par de apriete 2,0 daN.m. Colocar el piñón de la bomba de inyección Simplex sobre la brida de ésta última y apretar bien con nuevos tornillos de fijación (resisten- cia de los tornillos 10.9), 5 tornillos de fijación. Poner la cadena de la distribución Simplex so- bre el piñón de la bomba de inyección Simplex y colgarla sobre el carril de tensión de la ca- dena. La flecha (1) del piñón de la bomba de inyec- ción Simplex debe alinearse con el rebaje de la brida de la bomba de inyección y el taladro dé encastre (2) de la bomba. El pasador de bloqueo de la bomba de inyec- ción KM-927 (3) debe poder desmontarse y montarse mediante succión. Montar la caja de la distribución en el bloque de cilindros, apretar por igual los tornillos de fijación, par de apriete 2,0 daN.m. Untar en el labio de hermetizado del anillo de junta nuevo una ligera capa de grasa a base de silicona (blanca). Poner: - El anillo de junta sobre el casquillo protector KM-935-1 (1) y colocarlo en la caja de la dis- tribución. - La junta tórica con KM-935 (2) sobre el cas- quillo protector y presionar la junta tórica hasta que ajuste de forma enrasada con la carcasa de la distribución, utilizar el tornillo de fijación del amortiguador de vibraciones de giro. Desmontar o retirar el pasador de bloqueo del cigüeñal KM-929 y, si está montado, el pasador de bloqueo de la bomba de inyección KM-927. Acoplar el amortiguador de vibraciones de tor- sión con un nuevo tornillo al cigüeñal, retener con KM-930, si fuese necesario con KM-977- 1, par de apriete 15,0 daN.m + 45° +15°. Montar de nuevo el pasador de bloqueo del cigüeñal KM-929 hasta que haga tope en la abertura para el impulsor del cigüeñal. En esta posición deben alinearse las marcas. La flecha del piñón de la bomba de inyección Simplex debe alinearse con el rebaje de la brida de la bomba de inyección y el taladro de encastre de la bomba. Colocar: - El pasador de bloqueo de la bomba de in- yección KM-927 en el taladro de encastre de la bomba. - El tensor de cadena Dúplex en la caja de la distribución, la parte cerrada de este debe señalar el carril de tensión. Poner el tornillo de cierre con un nuevo anillo de junta, par de apriete 6,0 daN.m. Se debe diferenciar entre las versiones con pernos de liberación y sin pernos de libera- ción. En la versión con pernos de liberación se debe destensar después del montaje del tensor de la cadena a través del perno de liberación. Presionar con el mango de un martillo el perno de desbloqueo hasta que se oiga un clic. Apretando con el dedo pulgar en el perno de desbloqueo, éste debe hundirse hasta el tope y retroceder por sí mismo a la posición inicial, una vez que se haya formado la presión del aceite, el perno de desbloqueo ya no debe permitir que sea hundido. Retirar el pasador de bloqueo de la bomba de inyección KM-927. Apretar los tornillos de fija- ción con resistencia de los tornillos 10.9 para el piñón de la bomba de inyección Simplex, par de apriete 2,8 daN.m, a partir AM 2003: 5 tomillos de fijación. Comprobar de nuevo si el pasador de bloqueo de la bomba de inyección KM-927 puede montarse y desmontarse de forma aspirante. Montar: - El rodillo de reenvío de la correa trapezoidal en el soporte, par de apriete 3,5 daN.m. i ; - El cárter de aceite.

- 10. MOTOR 2.2 DTi 16v Extracción y reposición de la culata Exfracción del colector de escape. ] Desacoplar: - El colector de escape junto con el turboali- mentador (2) de la culata. - El soporte del alternador (brida del refrigeran- te) (1) de la culata. Extracción de los empujadores hidráuli- cos. | F9797-1 | Desmontar: - Por orden, traversa del inyector, los puentes de la válvula y el empujador hidráulico para que al volver a montarlos se garantice el or- den correcto. - El tornillo de fijación (1), elevar ligeramente la traversa de inyectores y sacar de la culata, hacia delante. Quitar el puente de la válvula (2) de la cu- lata, observar la posición de montaje. Las marcas (flechas) de los puentes de la válvula se encuentran en el lateral de la traversa del inyector. Sacar de la culata los taques hidráulicos (3) con KM-845 (4). Antes de su reposición untarlos con aceite. Extracción de los inyectores. Retirar la junta tórica (5) de los inyectores. Atornillar el adaptador KM-931 (2) al Inyector. Montar el extractor KM-328-B (1) al adaptador y sacar el inyector (3) de la culata. Retirar el anillo de junta (4) del Inyector. Para su reposición montar el nuevo anillo de junta de goma (1) y el nuevo anillo de junta de cobre (3) en el inyector. Colocar el inyector en la culata, la bola (2) tiene que calzar en el rebaje (4) en la culata. NOTA.- Es obligatorio la utilización de KM- 6318 para evitar deterioros en las juntas. Colocar KM-6318-2 (2) sobre el cojinete 2 del árbol de levas (3), tener en cuenta, que las su- perficies deslizantes (4) miran hacia el lado de mando. Acoplar KM-6318-1 (1) al cojinete del árbol de levas 2, prestar atención al desplaza- miento de los taladros (7) del cojinete del árbol de levas y tornillos (5) de KM-6318-1. El tope (6) tiene que encontrarse en el lado de la caja de cambios de KM-6318-1. Empujar KM-6318-2 en la dirección de la fle- cha, hasta hacer tope en KM-6318-1.

- 11. MOTOR 2.2 DTi 16v Correr el anillo de junta (1) nueva en la traversa de inyectores y untarlo con una capa delgada de grasa a base de silicona (blanca). Empujar: - La traviesa de inyectores de los cilindros 1 y 2 cuidadosamente hasta hacer contacto con la culata, en caso necesario ayudarse dando ligeros golpes con un martillo de plástico, tener en cuenta que no entre suciedad en la traviesa de inyectores, ya que esto puede llevar a fallos de funcionamiento. - KM-6318-2 (3) en la dirección de la flecha, desacoplar KM-6318-1 (2) del cojinete del árbol de levas 2 y retirar KM-6318-2. Repetir el montaje de la traviesa de inyectores con KM-6318 en los cilindros 3 y 4. NOTA.- Sólo a través del proceso de apriete que a continuación se describe, se garantiza que la traviesa de inyectores está correcta- mente tensada sobre el inyector. Montar la traversa de inyectores con un tornillo de fijación nuevo: I. - Con llave Torx y prolongación (sin mango ni carraca), apretar sólidamente el tornillo de fijación. II.- A continuación, seguir girando en 360°. Aflojado de la culata Depositar el tensor de cadena Simplex en el pozo. Quitar los tornillos de fijación (flechas) de la cu- lata, tener en cuenta la longitud de los tornillos. © © © (i | G0183 | Sacar la culata, al levantar la culata hay que te- ner cuidado con el tensor de cadena Simplex y el carril guía. NOTA.- Poner la culata sobre unos troncos de madera, ya que pueden dañarse las traversas del inyector, las bujías y las válvulas. Limpiar las superficies de contacto y quitar los restos de junta. Comprobación de la planeidad de la cu- lata. Comprobar la culata en las superficies de con- tacto a lo largo en cuanto a combado y en la diagonal en cuanto a distorsiones, emplear una regla de canto agudo. Medir la altura de la culata (superficies de con- tacto a superficie de contacto): - Medida (I) = 140 mm. Elección de la junta de culata. Para la averiguación o selección de la junta de culata se tendrá que efectuar una medición del saliente de émbolo en cada uno de los cilindros. Colocar el puente de medición KM-301 (2) en la superficie de hermetizado del bloque motor limpia. Colocar el micrómetro MKM-571-B (1) bajo tensión inicial en el puente de medición. Ajusfar a cero la esfera del micrómetro. La medición del saliente del pistón se tendrá que realizar en los 4 pistones. Medir el saliente de cada pistón en dos puntos diferentes (3 y 4) ó (5 y 6) y colocar para ello un puente de medición con el comparador en el bloque mo- tor sobre una cabeza de pistón limpia y girar el cigüeñal para averiguar el sitio más alto. El saliente de émbolo más grande que fue averiguado es decisivo para la selección de la junta de culata con la muesca (1) correspon- diente. SALIENTE DE PISTÓN GROSOR DE LA JUNTA DE LA CULATA DISTINTIVO 0,40 - 0,50 mm. 1,2 mm. Ninguna 0,51 - 0,60 mm. 1,3 mm. 1 muesca 0,61 - 0,70 mm. 1,4 mm. 2 muescas Poner la junta de culata nueva en el bloque'dé cilindros Reposición de la culata. Después de averiguados los salientes de ém- bolo, ajusfar de nuevo el cigüeñal en "encendi- do P.M.S. 1er cilindro" y bloquear con el pasa- dor de bloqueo de cigüeñal KM-929.

- 12. MOTOR 2.2 DTi 16v Colocar el calibre de prueba KM-932 (3) en la culata desmontada, el pasador (2) tiene que entrar en el taladro (1) del árbol de levas. Montar la culata en el bloque de motor con tornillos nuevos, al ponerla se debe prestar atención a la cadena de distribución Simplex y al carril tensor. Apriete de la culata. Apretar los pernos de la culata por el orden correlativo de la ilustración en espiral desde el interior hacia el exterior con MKM-610 y KM- 470-B. Montar la culata en el bloque de cilindros, par de apriete 2,5 daN.m + 65° + 65° + 65° + 65° + 15°. Fijar la culata en el cárter de la distribución o bloque motor con tornillos de fijación nuevos, par de apriete 2,0 daN.m + 30° + 5°. Extracción y reposición del cigüeñal Extracción y reposición del cárter de acei- te. o lo 0 . t • 1 01 - o — v — T T ^ ^ O —^^Bv | F9827-1 | v ~ ' Desmontar el tornillo de evacuación del aceite (1). Recoger el aceite de motor que sale. Soltar el cárter de aceite (3) del cambio, del bloque de cilindros y de la caja de la distribu- ción. Limpiar las superficies de contacto y quitar los restos de junta. | F9B54 | Aplicar un cordón de masilla adhesiva de se- guridad (negra) en la juntura (flechas) del cárter de la distribución y del sombrerete trasero del cigüeñal. Montar el cárter de aceite con una junta nueva en el cambio, el bloque de cilindros y la caja de la distribución. Secuencia de montaje: - Apretar: - Todos los tornillos sueltos. - Los tornillos del bloque de cilindros y la caja de la distribución, par de apriete 2,0 daN.m. - Los tornillos de la carcasa del cambio, par de apriete (M8) 2,0 daN.m y (M10) 4,0 daN. m. Montar el tornillo de vaciado de aceite con una junta nueva, par de apriete 1,0 daN.m. Extracción y reposición del tubo de suc- ción de aceite. Para su extracción desmontar el tubo de admi- sión del aceite (1) del cárter del aceite. Para su reposición montar el tubo de aspira- ción de aceite en el cárter de aceite con una junta nueva, par de apriete 0,8 daN.m. Extracción y reposición de la bomba de aceite. Quitar la tapa de la caja de la distribución. j F9828 | Retirar el rotor externo (2) y el interno (3). Limpiar todas las piezas, comprobar su des- gaste y, en caso necesario, reemplazarlas. Colocar el rotor externo y el interno en la caja de la distribución. Acoplar la tapa a la caja de la distribución, par de apriete 0,8 daN.m. Extracción y reposición de la unidad de ejes de compensación. Introducir el pasador de fijación del cigüeñal KM-929 en la abertura para el sensor de im- pulsos del cigüeñal y al mismo tiempo girar por medio de un tornillo de fijación el amortiguador de vibraciones de giro, hasta que el pasador de fijación haga tope en el bloque de motor o en el cigüeñal. NOTA.- En esta posición deben alinearse las marcas. Desmontar la tapa de la unidad de ejes de compensación. Introducir KM-979 (3) lateralmente en la unidad de ejes de compensación: - Girar con la mano la cadena tensora. - Introducir KM-978 (2) en el orificio. Desmontar los tornillos de fijación (5) de piñón para la cadena (4): - Sacar el piñón para cadena de la unidad de ejes de compensación y retirarlo de la cade- na. Soltar y desatornillar los tornillos de fijación (1) y (2) de fuera hacia dentro. Retirar la unidad de ejes de compensación del bloque de motor. Al introducir la unidad de ejes de compensa- ción: - Reorganizar el carril guía (4) y el tensor de la cadena (3): - Carril guía y tensor de la cadena a la unidad de ejes de compensación, par de apriete 0,9 daN.m. Limpiar las superficies de contacto y quitar los restos de junta. Introducir la unidad de ejes de compensación (con KM-979 extraído) en los casquillos guía: - Montarla en el bloque de motor con tornillos de fijación nuevos. - Tornillos de fijación (1): - Par de apriete 2,0 daN.m + 30°. - Tornillos de fijación (2): - Par de apriete 2,0 daN.m + 60°. Introducir el piñón para la cadena en la cade- na: - Montarlo a la unidad de ejes de compensa- ción con tornillos de fijación nuevos: - Par de apriete 9,0 daN.m + 30°. - Retirar todas las herramientas de bloqueo. 5

- 13. MOTOR 2.2 DTi 16v Desarmado y armado de la unidad de ejes de compensación. H0308 | Quitar: - Los tornillos de fijación (3): - Retirar el tensor de cadena. - Los tornillos de fijación (2): - Retirar el carril guía. Desmontar la tapa de la caja de compensación (1) de la carcasa de la caja de compensación. Prestar atención a los casquillos guía. NOTA.- Prestar atención a la posición de mon- taje de los ejes de compensación. | H0309 | El eje de transmisión (2) y los ejes de transmi- sión pueden intercambiarse a la hora del mon- taje, dado el caso realizar marcas auxiliares. Sacar por completo el eje de transmisión (2) y el eje de transmisión (1) de la carcasa de la caja de compensación con la herramienta de fijación KM-979 (3). Extraer los sombreretes de los cojinetes de los ejes de compensación (4) de la tapa de la caja de compensación y de la carcasa de la caja de compensación en la dirección de la flecha. Limpiar todas las piezas, comprobar su des- gaste y, en caso necesario, reemplazarlas. Lubricar los nuevos sombreretes de cojinetes de los ejes de compensación con aceite de motor e introducirlos en la tapa y en la carcasa de la caja de compensación. | H0310 | Ensamblar los dentados del eje de transmisión (2) y del eje de transmisión (1) de tal forma, que se pueda introducir la herramienta de fija- ción KM-979 (3): - Las bancadas de los ejes de compensación miran hacia arriba. NOTA.- En caso de que los ejes de compen- sación no se puedan introducir fácilmente en la carcasa de la caja de compensación, se debe comprobar la correcta posición de los dentados y repetir el proceso de montaje. Introducir el eje de transmisión (2) y el eje de transmisión (1) completamente en la carcasa de la caja de compensación con la herramien- ta de fijación KM-979 (3). NOTA.- Prestar atención a la posición de mon- taje. Montar la tapa de la caja de compensación en la carcasa de la caja de compensación: - Utilizar tornillos nuevos: - Par de apriete 2,0 daN.m + 30°. Montar el carril guía y el tensor de la cadena en la caja de compensación (unidad de ejes de compensación): - Par de apriete 0,9 daN.m. Montar: - La unidad de ejes de compensación. - El cárter de aceite. Desmontaje y montaje del cigüeñal. Bloquear el volante motor con KM-652 (1) y retirarlo del cigüeñal. ¡ F9848 | Desmontar el puente de soporte del cigüeñal (2) del bloque de cilindros y del sombrerete, observar la posición de montaje, la flecha (3) del puente de soporte del cigüeñal señala a la parte del volante motor. Las superficies de quebrado de las bielas y los sombreretes de cojinetes de las mismas, forman un ajuste individual y por ello no deben cambiarse o dañarse en ningún caso. Para evitar deterioros, no colocar las bielas ni los sombreretes de cojinete de biela sobre la su- perficie de quebrado. Marcar el orden correlativo de los sombreretes del cigüeñal (1) y el orden correlativo de los sombreretes de cojinete de biela (2), el resalte (3) de los sombreretes de cojinete de biela señala hacia el lado del cambio. Desacoplar los sombreretes de las bielas. Desmontar el sombrerete de cojinete de cigüeñal del bloque motor. Retirar el cigüeñal del bloque motor. Limpiar todas las piezas y los restos de junta. Comprobar: - El desgaste de todas las piezas, y, si es ne- cesario, reemplazarlas. - El cigüeñal. Para su reposición humedecer los casquillos de cojinete del cigüeñal nuevos con aceite de motor e introducirlos en el bloque de cilindros o en el sombrerete de cojinete del cigüeñal. Colocar el cigüeñal cuidadosamente en el blo- que motor. Mediante ligeros golpes con un martillo de goma sobre las gualderas del cigüeñal, puede corregirse el asiento del cigüeñal.

- 14. MOTOR 2.2DTM6V Aplicar un cordón de masilla adhesiva de se- guridad (negra) en las ranuras del sombrerete trasero del cigüeñal. Montar el sombrerete del cigüeñal (1) con tor- nillos nuevos en el bloque de cilindros, obser- var la marca, par de apriete 9,0 daN.m + 60° + 15°. Tras el montaje del sombrerete trasero del cigüeñal, volver a embutir a presión masilla sellante de pegado (negra), desde arriba (fle- chas), hasta que la masilla sellante de pegado (negra) saiga por las juntas. Introducir los casquillos de biela nuevos con aceite de motor en las bielas y el sombrerete de cojinetes de biela. Observar el orden del sombrerete (2), mirar la marca. Montar los sombreretes de cojinete de biela con tornillos nuevos en la biela, el resalte (3) del sombrerete del cojinete de biela señala ha- cia el lado del cambio, par de apriete 3,5 daN. m + 45°+15°. Untar en el labio de hermetizado del anillo de junta nuevo una ligera capa de grasa a base de silicona (blanca). Poner la junta tórica sobre el casquillo de pro- tección KM-934-1 y colocarla recta en el blo- que de cilindros o sobre el cigüeñal. Superponer el casquillo de embutición KM-934 (2) sobre el casquillo protector y embutir el ani- llo de junta con KM-523 (3) hasta que asiente al ras en el bloque motor. Acoplar el volante del motor con nuevos tor- nillos de fijación al cigüeñal, par de apriete 4,5 daN.m + 30° + 15°. Bloquear el volante motor con KM-652 al apretar. Extracción y reposición de las toberas in- yectoras de aceite. Para su extracción aflojar los tornillos y des- montar las toberas rodadoras de aceite (1) del bloque de cilindros. Limpiar las toberas. Montar las toberas rodadoras de aceite en el bloque de cilindros, par de apriete 2,2 daN.m. Extracción y reposición del conjunto bie- la-pistón. NOTA.- Marcar el orden correlativo de los sombreretes de cojinete de biela (1), el resalte (2) del sombrerete de cojinete de biela señala hacia el lado del cambio. Las superficies de quebrado de las bielas y los sombreretes de cojinetes de las mismas, forman un ajuste individual y por ello no deben cambiarse o dañarse en ningún caso. Para evitar deterioros, no colocar las bielas ni los sombreretes de cojinete de biela sobre la su- perficie de quebrado. Desacoplar los sombreretes de las bielas. Quitar los residuos de combustión de la parte superior del taladro del cilindro. Sacar los pis- tones con las bielas del cilindro. Observar la posición de las juntas de los pisto- nes, las uniones de las juntas de los pistones deben colocarse con un giro de 120°. I.- Segmento de trapecio doble (primer seg- mento de compresión). II.- Segmento de corte sesgado (segundo ani- llo de junta). III. -Segmento biselado (segmento rascador de aceite). Humedecer con aceite de motor las juntas de los pistones y juntarlos con una correa tensora de juntas de pistones. Observar la posición de montaje de los émbo- los, la flecha en la cabeza de émbolo señala hacia el lado de distribución del motor y el resalte (1) en la biela señala hacia el lado del cambio. Introducir el pistón en el cilindro empujándolo con el mango del martillo. Observar el orden del sombrerete de cojinetes de biela, mirar las marcas. Montar: - La tapa del cojinete de biela a la biela con tornillos nuevos, el reborde de la tapa de co- jinete de biela mira hacia el lado de la caja de cambios. - El sombrerete de cojinetes de biela en la bie- la, par de apriete 3,5 daN.m + 45° + 15°. 5

- 15. MOTOR 2.2 DTi 16v Desmontaje y montaje de los segmentos. Retirar los segmentos de pistón con unas te- nazas para segmentos (1). - m Limpiar las ranuras de los segmentos de pis- tón con el lado afilado de un segmento viejo. Comprobar con una galga de espesores el juego que presentan las entalladuras de los segmentos, para ello colocar el segmento en el lugar más estrecho del cilindro. JUEGO QUE PUEDE PRESENTAR EL CORTE Segmento de trapecio doble (primer segmento de compresión) Segmento de corte sesga- do (segundo anillo de ¡unta) Segmento biselado (seg- mento rascador de aceite) 0,25 hasta 0,50 mm. 0,25 hasta 0,50 mm. 0,25 hasta 0,50 mm. Comprobar el juego de la altura del segmento con el calibre de espesores en la ranura del segmento. JUEGO EN ALTURA PERMISIBLE I Segmento de trapecio doble (primer segmento de compresión) 0,08 hasta 0,12 mm. II Segmento de corte sesgado (segundo anillo de junta) 0,01 hasta 0,03 mm. III Segmento biselado (segmento rascador de aceite) 0,01 hasta 0,03 mm. Colocar: - Las juntas con unos alicates para juntas de pistones en los pistones. - El segmento de corte sesgado (II) en el pistón con la marca "TOP" hacia arriba. NOTA.- Ajusfar la posición de las uniones de las juntas de los pistones, las uniones de las juntas de los pistones deben colocarse con un giro de 120°. Desmontaje y montaje del bulón. Antes de desmontar el bulón del pistón (2) hay que observar la posición de montaje de la biela (5) al pistón (4), el refuerzo de la biela (6) está colocado en contra de la dirección de la flecha (3) del pistón. Desmontar el anillo de seguridad (1) del ojo del pistón con la herramienta adecuada, sacar a mano el bulón del pistón y empujar la biela. Humedecer el bulón del pistón con aceite de motor. Colocar con la mano el bulón en el pistón y en la biela hasta que la ranura de anillo sea libremen- te accesible. Tener en cuenta la posición de montaje de la biela con el pistón, el reborde de la biela está colocado en contra de la dirección de la flecha del pistón. Colocar el anillo de seguridad (1) en la ranura de anillo del pistón. Observar la posición del extremo del anillo de junta, el extremo del anillo de junta debe encontrar- se en el ámbito de la medida I. Medida I = máx 30° (vertical hacia arriba). BLOQUE, PISTONES, BIELAS Y CIGÜEÑAL Características generales

- 16. MOTOR 2.2 DTi 16v 1.- Muñones de cojinete de bancada. 2.- Muñones de cojinete de biela. 3.-Cojinete de bancada 3. 4.- Distintivo de color del cigüeñal. 5.^ Distintivo de color de los semicasquillos de cojinete. 6.- Distintivo de los semicasquillos de cojinete. — ^ '1 2 3 4 5' H:N G B B G B , P:N © ñ Ifíl 1 1. - Número de cojinete. 2. - P: cojinete de biela. 3.- N: tamaño normal. U: submedida. 4.- Marca de color, G: verde / B: marrón. 5.- H: cojinete de bancada. 6.- N: tamaño normal. U: submedida. MOTOR MEDIDAS DEL CIGÜEÑAL Medida normal Submedida 0,25 Submedida 0,50 Medida normal Submedida 0,25 Submedida 0,50 Medida normal Submedida (0,20) Submedida (0,40) Juego longitudinal del cigüeñal permitido Defecto de redondez permitido mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. Y 22 DTR 0 MUÑONES DE COJINETE DE BANCADA 1 - 5 67,966 - 67,974 • 67,716* 67,724 - 67,466 - 67,474 - 67,974 67,982 67,724 67,732 67,474 67,482 0 MUÑONES DE COJINETE DE BIELA 1 - 4 48,971 - 48,990 48,721 - 48,740 48,471 - 48,490 COJINETE PRINCIPAL ANCHO MUÑONES 3 (COJINETE GUÍA) 25,950 - 26,002 26,150-26,202 26,350 - 26,402 MARCA DE COLOR Verde Marrón Verde / Azul Marrón/Azul Verde / Violeta Marrón / Violeta Azul Violeta 0,100 - 0,102 0,03 MOTOR COJINETE DEL CIGÜEÑAL 1,2,4,5 Medida normal Submedida 0,25 Submedida 0,50 Medida normal Submedida 0,25 Submedida 0,50 Juego permitido del cojinete de cigüeñal mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. Y22DTR SEMIC0JINETE INFERIOR DEL CIGÜEÑAL MARCA DE COLOR Marrón Verde Marrón / Azul Verde / Azul Marrón / Violeta Verde / Violeta ESPESOR 1,989 - 1,995 1,995 - 2,001 2,114 - 2,120 2,120-2,126 2,239 - 2,245 2,245 - 2,251 MARCA GM174 919 N 920 N 921 A 922 A 923 B 924 B SEMICOJINETE SUPERIOR DEL CIGÜEÑAL Marrón Verde Marrón / Azul-- Verde / Azul Marrón / Violeta Verde / Violeta 1,989 - 1,995 1,995-2,001 2,114-2,120 2,120-2,126 2,239 - 2,245 2,245 -2,251 926 N 927 N 928 A 929 A 930 B 931 B 0,028 - 0,057 MOTOR COJINETE DEL CIGÜEÑAL (3) (COJINETE GUÍA) Medida normal Submedida 0,25 Submedida 0,50 Medida normal:: Submedida 0,25 Submedida 0,50 MOTOR COJINETES DE BIELA Medida normal Submedida 0,25 Submedida 0,50 Medida normal Submedida 0,25 Submedida 0,50 Juego permitido del cojinete de biela mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. Y 22 DTR SEMICOJINETE INFERIOR DEL CIGÜEÑAL MARCA DE COLOR Marrón Verde Marrón / Azul Verde / Azul Marrón / Violeta Verde / Violeta ESPESOR 1,989- 1,995 1,995-2,001 2,114-2,120 2,120 -2,126 2,239 - 2,245 2,245 - 2,251 MARCA GM 174 933 N 934 N 935 A 936 A 937 B 938 B SEMICOJINETE SUPERIOR DEL CIGÜEÑAL Marrón Verde Marrón / Azul Verde / Azul Marrón / Violeta Verde / Violeta 1,989 -1,995 1,995 - 2,001 2,114-2,120 2,120-2,126 2,239 - 2,245 2,245 - 2,251 947 N 948 N 949 A 950 A 951 B 952 B MOTOR COJINETE DEL CIGÜEÑAL (3) (COJINETE GUÍA) MARCA DE COLOR Y 22 DTR ANCHO MARCA Medida normal Submedida 0 2 5 mm. mm. Marrón - Verde Marrón / Azul 25,850 - 25,900 26,050 - 26,100 . . . . Verde / Azul Submedida 0,50 mm. Marrón / Violeta Verde / Violeta 26,250 - 26,300 -—Marrón / Violeta Verde / Violeta Y 22 DTR SEMICOJINETE INFERIOR DE BIELA MARCA DE COLOR Azul Violeta ESPESOR 1,490- 1,500 1,615-1,625 1,740 - 1,750 MARCA GM 272 954 N 955 A 115! SEMICOJINETE SUPERIOR DE BIELA MARCA DE COLOR Verde Azul / Verde Violeta / Verde ESPESOR 1,490- 1,500 1,615-1,625 1.740- 1,750 MARCA GM 199 118N 119A 120 B 0,010-0,061 ©- | G5599-"A~

- 17. MOTOR 2.2 DTi 16v 1.- Número índice distintivo cilindro. 2.- Diámetro del cilindro. 3.- Segmento biselado con resorte tubular. 4.- Segmento biselado. 5.- Segmento rectangular o segmento de trapecio doble. 6.- Diámetro de pistones. MOTOR Y 22 DTR 0 TALADRO DEL CILINDRO Medida normal índice 8 Número índice 99 Número índice 00 Número Índice 01 mm. mm. mm. mm. 83,975 - 83,985 83,985 - 83,995 83,995 - 84,005 84,005 - 84,015 índice 02 Sobremedida* índice 7 + 0,5 mm. mm. 84,015 - 84,025 84,465 - 84,475 índice 02 Sobremedida* índice 7 + 0,5 84,015 - 84,025 84,465 - 84,475 0 PISTÓN Medida normal índice 8 0 PISTÓN Medida normal índice 8 mm. 83,885 - 83,895 Número índice 99 mm. 83,895 - 83,905 Número índice 00 mm. 83,905 - 83,915 Número índice 01 índice 02 Sobremedida índice 7 + 0,5 mm. 83,915-83,925 83,925 - 83,935 84,375 - 84,385 Número índice 01 índice 02 Sobremedida índice 7 + 0,5 mm. mm. 83,915-83,925 83,925 - 83,935 84,375 - 84,385 Juego de pistón mm. 0,08- 0,10 Saliente de pistón mm. 0,40-0,70 MOTOR Y 22 DTR DISTINTIVO DE LA JUNTA DE CULATA SALIENTE DE PISTÓN ESPESOR DE LA JUNTA DE CULATA DISTINTIVO DE LA JUNTA DE CULATA Medida 0,40 - 0,50 mm. 0,51 - 0,60 mm. 0,61 - 0,70 mm. mm. mm. mm. 1,20 1,30 1,40 1 muesca 2 muescas MOTOR SEGMENTOS DE PISTÓN Segmento rectangular Altura Hoíg. corte Holgura altura Segmento de trapecio doble Altura Holg. corte Holgura altura Segmento biselado Altura , Holg. corte Holgura altura Segmento rascador de aceite Altura Holg. corte Holgura altura Distribución de los cortes*' mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. Y 22 DTR 2,5 0,25 - 0,50 0,08-0,12 1,75 0,25 - 0,50 0,05 - 0,09 3,00 0,25 - 0,50 0,03 - 0,07 120 MOTOR Y 22 DTR BUL0NES DE PISTÓNBUL0NES DE PISTÓN Largo mm. 68 Diámetro mm. 29 Alojamiento Flotante Juego En pistón mm. 0,005 - 0,011 En la biela mm. 0,022 - 0,028 Realizada la operación de agrandado, invalidar el índice original y estam- par el nuevo índice de sobremedida. ** Disponer el corte del segmento rascador de aceite superior desplaza- do de 25 a 50 mm. hacia la izquierda y el del inferior de 25 a 50 mm. hacia la derecha, con respecto al corte del segmento intermedio infe- rior. CULATA Características generales © V 1.- Altura de la culata. 2.- Altura de montaje guía de válvula. 3.- Altura de montaje de la válvula. 4.- Ancho del asiento de válvula. 5.- Ángulo de asiento de válvula en la culata. 6.- Diámetro del vastago de válvula. 7.- Ángulo de asiento de válvula en la válvula. 8.- Longitud de la válvula. 9.- Diámetro del platillo de la válvula. MOTOR Altura de culata* Ancho del asiento de válvula Válvula de admisión Válvula de escape Ángulo de asiento de válvula en la culata Diámetro interior de la guía de válvula Medida normal Sobremedida (0,075) Longitud de la guia de válvula Válvula de admisión Válvula de escape Altura montaje guía de válvula Válvula de admisión Válvula de escape Altura de montaje de las válvulas Medida normal Sobremedida (0,075) MOTOR LONGITUD DE LA VALVULA Medida normal Válvula de admisión (GM) Válvula de escape (GM) Sobremedida (0,075) Válvula de admisión (GM K1) Válvula de escape (GM K1) 0 VASTAGO DE VÁLVULA Medida normal Válvula de admisión (GM) Válvula de escape (GM) Sobremedida (0,075) Válvula de admisión (GM K1) Válvula de escape (GM K1) mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. mm. | 65596 ¡ Y 22 DTR 140 1,4-1,8 1,4-1,8 90° 6,000-6,012 6,075 - 6,090 44,75 - 45,25 34,75 - 35,25 11,2-11,5 11,2-11,5 37,0 - 37,6 36,6 - 37,2 Y 22 DTR 96,90 - 97,30 96,90 - 97,30 96,50 - 96,90 96,50 - 96,90 5,955 - 5,970 5,945 - 5,960 6,030 - 6,045 6,020 - 6,035

- 18. MOTOR 2.2 DTi 16V MOTOR Y 22 DTR JUEGO DEL VASTAGO DE VÁLVULA Válvula de admisión '' Válvula de escape: JUEGO DEL VASTAGO DE VÁLVULA Válvula de admisión '' Válvula de escape: mm. mm. 0,030 - 0,057 0,040 - 0,067 0,030 - 0,057 0,040 - 0,067 Desviación permitida dej; vastago de válvula • mm. 0,03 0 Platillo de válvula Válvula de admisión Válvula de escape mm, mm. 28,9-29,1 25,9-26,1 Ángulo de asiento de válvula en el platillo de válvula mm. 90° 40' Dispositivo gira-válvulas Válvula de admisión Válvula de escape Sin Sin Árbol de levas Carrera de las levas Admisión Escape mm. mm. 8,5 8,5 NOTA.- El rectificado de la culata no está permitido. Desarmado de ta culata Montar las recepciones laterales KM-6215-5 (1) para KM-6215-4 (2) en el dispositivo de montaje. Los puntos de atornillamlento correspondien- tes para KM-6215-5 (1) se facilitan en la vista de conjunto. Colocar el KM-6215-4 (2). Para asegurarse de que los contrasoportes pueden montarse correcta- mente, habrá que limpiar los residuos de la combustión de la rosca de la bujía de encendido. Con este fin, insertar el macho de roscar M14x1,25 (1) en la rosca de la bujía de encendido y enroscarlo uniformemente. | U6703-, " | ijj | V - # - f Girar la placa base de la culata. Dependiendo de la configuración de la cámara de combustión, habrá que utilizar diferentes contrasoportes para afianzar las válvulas. Insertar el contrasoporte. Montar la tablilla KM-6215-2 (1). Fijar con pasadores de seguridad KM- 621 5-3 (3). Apretar ligeramente los tornillos de fijación (2). Volver a girar la placa base de la culata. Para garantizar que no se dañe ninguna herramienta especial en el ul- terior desmontaje de las semichavetas de válvula, habrá que aflojar los platillos de muelle de válvula con la ayuda de KM-6171 (4). Colocar el KM-6171 sobre los platillos de muelle de válvula y soltar éstos últimos mediante un breve golpe con un martillo de goma (comportamiento de colocación). Para garantizar que no se dañen ni herramientas ni componentes, habrá que colocar la herramienta de presión (1) paralelamente sobre el platillo de muelle de válvula. Para ello, elegir el taladro correspondiente en la pa- lanca. Si la herramienta de presión no pudiese colocarse paralelamente, en este caso habrá que ajusfar de forma apropiada la herramienta de palanca. Apretar hacia abajo la herramienta de presión (1) con la palanca hasta que esté descargado el platillo de muelle de válvula. Retirar las semichavetas de válvula (2).

- 19. MOTOR 2.2 DTi 16v Retirar los muelles de válvula y los platillos de muelles de válvula superiores y colocarlos por or- den sobre KM-849 (2). Soltar mediante giro los hermetizados de vastago de válvula con KM-840 (1) y extraerlos de las guías de válvula. | L6712 | Retirar los platillos de muelle de válvula o los dispositivos giraválvulas de la culata y colocarlos también sobre KM-849 (2). Desmontar la herramienta de palanca. Girar la placa base de la culata. Retirar la tablilla KM-6215-2 y los contrasoportes eventualmente montados. Retirar todas las válvulas y colocarlas por orden sobre KM-849 (2). LUBRICACIÓN Características generales MOTOR Y 22 DTR Cantidad de relleno aceite de motor Con filtro de aceite Sin filtro de aceite Entre "Mh" y "Max" I I I 5,5 5,1 1,0 Calidad del aceite motor ACEA A3 / B3 Viscosidad del aceite del motor SAE OW - X', 5W - X* 0 10W - X* Desabastecimiento del aceite motor Para ei desabastecimiento del aceite motor deben observarse las prescripciones nacionales al respecto Bomba de aceite** Tipo Presión del aceite kPa Bomba de rotor 150 Consumo aceite de motor i / 1 0 0 0 km. 0,6 * Deberá ser 30 o superior a 30. ** Con régimen de revoluciones al ralentí y motor a temperatura de servicio. Consumo de aceite Bajo el consumo de aceite de un motor de combustión, se sobrentiende la cantidad de aceite consumida como consecuencia del proceso de combustión. Bajo ningún concepto deberá equi- pararse el consumo de aceite con la fuga o pérdida de aceite que pudiese producirse a través del cárter de aceite, tapa de culata, etc. La misión del aceite motor consiste en: - Separar mediante una fina capa de aceite superficies deslizantes entre sí; es decir, impedir una fricción en seco. - Derivar el calor originado por la fricción. - Barrer los residuos producidos en la combustión. Estas tareas requieren un determinado consumo de aceite, es decir, la esperanza puesta en múl- tiples ocasiones sobre los posteriores desarrollos del motor de combustión, de que un motor no consuma aceite, es absolutamente errónea. No obstante, las condiciones exteriores de servicio, el modo de conducción y las tolerancias de fabricación, tienen una determinada Influencia sobre el consumo de aceite. Se debe tener en cuenta, que el aceite de motor nunca esté por debajo de la marca "MIN" ni por encima de la marca "MAX" en la varilla de nivel de aceite. Como el consumo de aceite es técnicamente inevitable, quiere ello decir que, si un motor no con- sume absolutamente nada de aceite, es señal de que tiene lugar una dilución del aceite debido a determinadas condiciones de servicio. Frecuentes arranques en frío, conducir en frío, etc. tienen como consecuencia que, el aceite que retorna al cárter de aceite arrastre partículas del combus- tible y de condensados que "diluyen" el aceite, conduciendo ello a la suposición completamente errónea de que el motor no consume nada de aceite. Un aceite diluido de tal forma pierde sus propiedades lubricantes y puede conducir a deterioros del motor si no se cumple con los intervalos prescritos para el cambio de aceite. El conducir prin- cipalmente por ciudad o a bajos regímenes de revoluciones con el motor frío son las principales causas que hacen diluir el aceite. Ya que el consumo de aceite se estabiliza después de algunos miles de kilómetros de recorrido, sólo son posibles mediciones reales de consumo de aceite después de aprox. 7.500 km. de recorrido. Antes de una medición de consumo de aceite hay que asegurarse de que el motor no esté perdiendo aceite por algún lugar de fuga. NOTA.- La varilla de medición del aceite tiene sólo una función de control y no pue- de hacerse uso de ella(,para una medición. Fundamentalmente, el motor debe estar para- do durante 2 minutos como mínimo antes de llevar a cabo un control del nivel del aceite. Si, tras haber llevado a cabo un cambio del aceite no se alcanzase el nivel máximo en la varilla de medición a pesar de haber echado la cantidad máxima de aceite, ello es debido a determina- das tolerancias de fabricación. Todas las indicaciones sobre el consumo ad- misible de aceite y cantidades de relleno se facilitan en el manual de instrucciones. Método de medición. La verificación se realiza con el vehículo en posición horizontal y el motor a temperatura de servicio (temperatura de aceite de motor 80 °C). Inmediatamente después de parar el motor, purgar el aceite del motor, tiempo de purga de aprox. 30 minutos (este valor se ha deter- minado desde el punto de vista técnico-expe- rimental). La cantidad de aceite de motor vaciada se determina en un recipiente graduado y se completa con aceite fresco hasta la cantidad de relleno máxima de aceite motor, menos el volurnen por no haber cambiado el filtro de aceite del motor. Con esta cantidad de aceite del motor, el clien- te debería recorrer al menos 1.000 km., natu- ralmente sin rellenar aceite del motor (deberían mantenerse el tipo de trayecto y el modo de conducir del cliente). Después se repite el procedimiento preceden- te con un tiempo de purga del aceite del motor exactamente Igual. La cantidad de aceite de motor que falta ahora en el recipiente de medición es equivalente al consumo de aceite de motor en relación con los kilómetros recorridos. Con ello, el consumo de aceite se calcula de la forma siguiente: ^Cantidad de aceite rellenada (I.) menos canti- dad de aceite purgada (I.). - Dividido entre el trayecto recorrido realmente (km.). - Multiplicado por 1000 = consumo de aceite (1/1000 km.). Comprobación de la presión del aceite Desconectar el enchufe de ramal de cables del conmutador de presión de aceite. Desacoplar el conmutador de presión de aceite del bloque motor, recoger el aceite de motor que sale. Comprobar la presión del aceite con KM-498- B (3) y KM-135 (4). La presión del aceite de- bería ser de aprox. 150 kPa (1,5 bar) con régi- men de revoluciones del ralentí y temperatura del aceite > = 80 °C.

- 20. MOTOR 2.2 DTi 16v Acoplar el conmutador de presión de aceite con un nuevo anillo de junta al bloque motor, par de apriete 3,0 daN.m. Acoplar el enchufe del ramal de cables al conmutador de presión de aceite. Comprobar el nivel de aceite motor y rellenar, si fuera necesario. Medición de la temperatura de aceite Retirar la varilla para el control del nivel de aceite. Medir la temperatura del aceite con MKM-596- A. Introducir la sonda de medición en el tubo guía de la varilla indicadora del nivel de aceite hasta aprox. 1 cm. encima del fondo del cárter de aceite. Hermetizar la abertura del tubo guía con el ta- pón de goma adjunto. NOTA.- La temperatura del aceite depende de la carga que haya sufrido el motor. Tanto por unas temperaturas exteriores altas como por una carga del motor extrema pueden presen- tarse temperaturas del aceite de hasta 150 °C. Cambio de aceite y filtro Abrir la abertura de servicio del recubrimiento inferior del compartimento motor. Quitar el tornillo de salida del aceite, recoger el aceite que sale. Desacoplar el conector del cableado (1) de la válvula de retorno de gases de escape. Con el tornillo de salida del aceite abierto, desmontar la tapa (2) de la carcasa del filtro de aceite y extraerla con suplemento del filtro. Montar una junta nueva (3). Montar la tapa con suplemento de filtro nuevo (4) en la carcasa del filtro de aceite, par de apriete 2,0-2,5 daN.m. Acoplar el tornillo de evacuación del aceite con anillo de junta nuevo al cárter de aceite, par de apriete 1,0 daN.m. Cenar la abertura de servicio. Reponer la cantidad de aceite de motor prescrita. Arrancar el motor y dejarlo encendido hasta que se apague el Indicador de la presión del aceite. Comprobar el nivel de aceite y, en caso necesario, corregirlo. Extracción y reposición del cárter del filtro de aceite Para su extracción desmontar la parte superior del múltiple de admisión. Abrir el tornillo de evacuación de refrigerante, recoger el refrigerante. Desacoplar el recubrimiento inferior del com- partimento motor, véase el proceso de traba- jos. Quitar los tornillos de fijación (2) del tubo para el líquido refrigerante (1) y echar hacia delante el tubo. Desmontar: - Las tuberías del combustible (3) de la bomba de Inyección y quitar los clips del soporte. - Los tubos flexibles de refrigerante (5) de la carcasa del filtro de aceite. Quitar los tornillos de fijación (4) y retirar la car- casa del filtro de aceite del bloque de cilindros, recoger el aceite que salga. Limpiar las superficies de hermetizado, alejar los restos de junta. Montar la carcasa del filtro de aceite con una junta nueva en el bloque de cilindros, par de apriete 2,0 daN.m. Extracción y reposición de la válvula de sobrepresión Desmontar el tapón roscado (1) de la carcasa de distribución, retirar la junta tórica, muelle y pistón. Limpiar todas las piezas. Montar el émbolo (2), el resorte (3), el nuevo anillo de junta (4) y el tornillo de cierre (5) en el cárter de la distribución, par de apriete 5,0 daN.m. Extracción y reposición de la válvula reguladora de presión Para su extracción desmontar el cárter de aceite. Desmontar el tapón roscado (1) de la carcasa de distribución, retirar la junta tórica, muelle y casquillo. Limpiar todas las piezas. Montar la válvula (2), el casquillo (3), el muelle (4), la nueva junta tórica (5) y el tapón roscado (6) en la carcasa de distribución, par de apriete 4,0 daN.m. REFRIGERACIÓN Características generales MOTOR Y 22 DTR Cantidad de llenado de refrigerante* Con cambio manual Con cambio aut. Cantidad de llenado de refrigerante* Con cambio manual Con cambio aut. 7,9 7,8 Bomba de refrigerante Tipo Caudal de alimentación** I / min. r.p.m. Bomba de aletas 200 5250 Termostato refrigerante Tipo Comienzo apertura °C Bypass 92 Hasta el año de modelo 2001 utilizar sólo el antlcongelante 19 40 656/90 297 545 (azul), a partir del año de modelo 2001 sólo el 19 40 650/09 194 431 (rojo) y garantizar una concentración del 50% de agua y 50% de anticongelante. ' Con una temperatura de refrigerante de 20 °G.