Este documento establece los requisitos y métodos de ensayo para tuberías y accesorios de poli (cloruro de vinilo) clorado (CPVC) destinados a sistemas contra incendio con rociadores automáticos de agua en ocupaciones con riesgo leve. Define términos clave, especifica requisitos generales y de desempeño para tubos y accesorios, e incluye métodos de ensayo para evaluar propiedades como resistencia al fuego, presión, impacto y exposición ambiental. El document

![NTE INEN 3131 2019-06

2019-150 4

4.1.3 Tipos de unión

Los tubos y accesorios de CPVC deben unirse por cementado solvente. Los tubos no son del tipo

roscable.

Los accesorios roscados destinados para la transición a tuberías de otros materiales deben tener

roscas compatibles con los mismos.

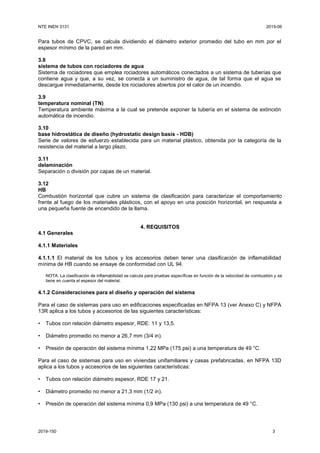

4.2 Requisitos de tubos

4.2.1 Presión nominal de los tubos

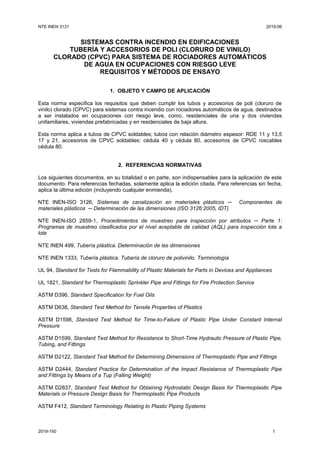

Los tubos utilizados en sistemas contra incendio deben soportar una presión máxima según se

establece en la Tabla 1, cuando están a una temperatura de 23 °C.

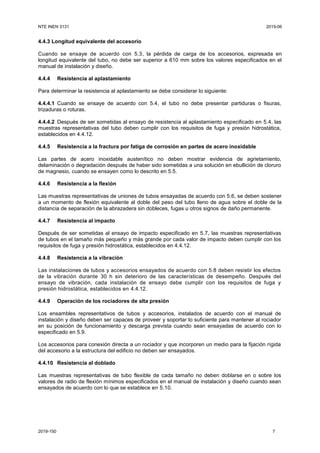

TABLA 1. Presión de agua a 23 °C para tubos plásticos no roscados

a

(CPVC 4120)

b

utilizados en sistemas contra incendio

RDE

Presión nominal (PN)

kPa, a 23 °C

11,0 2 760

13,5 2 170

17,0 1 720

21,0 1 380

a)

Estos rangos de presión no se aplican a tubos roscados.

b)

Tipo IV, Grado 1 (23447), con un diseño hidrostático de 13,80 MPa

[2000 psi] designado como CPVC 4120.

La presión de agua para temperaturas mayores a 23 °C, se calcula multiplicando la presión de agua a

23 °C por el factor de reducción. El factor de reducción está establecido en el Anexo A.

4.2.2 Dimensiones de los tubos

4.2.2.1 Diámetro exterior

El diámetro exterior de los tubos y sus tolerancias deben cumplir con los requisitos establecidos en la

Tabla 2, cuando se ensayen conforme a lo descrito en NTE INEN 499 o NTE INEN-ISO 3126.

Para determinar el ovalamiento se debe utilizar ASTM D2122.

NOTA. La tolerancia de ovalamiento se aplica solo en tubos antes del almacenamiento.

Se debe acondicionar la muestra a ensayarse a 23 °C ± 2 °C y 50 % de humedad relativa por lo

menos 40 horas previas a la medición. Las mediciones deben realizarse a 23°C ± 2°C y 50 % de

humedad relativa, a menos que se especifique otras condiciones.

4.2.2.2 Espesor de la pared

El espesor de la pared del tubo y su tolerancia debe cumplir con lo que se establece en la Tabla 2,

cuando se ensaye conforme a lo descrito en NTE INEN 499 o NTE INEN-ISO 3126.

4.2.2.3 Excentricidad

La excentricidad (rango del espesor de la pared) del tubo debe estar dentro del 12 % cuando se

ensaye conforme a lo descrito en ASTM D2122.](https://image.slidesharecdn.com/nteinen3131-200913012404/85/Nte-inen-3131-7-320.jpg)