Este documento presenta un capítulo introductorio sobre diseño moderno de pavimentos asfálticos. Explica la estructura típica de los pavimentos asfálticos y conceptos clave como comportamiento elástico, elasto-plástico, módulo elástico, resiliente y complejo dinámico. También discute la clasificación de suelos de fundación y los requisitos para su estabilización.

![Diseño Moderno de Pavimentos

Materiales Asfálticos

4.4 Comportamiento mecánico del Cemento Asfáltico

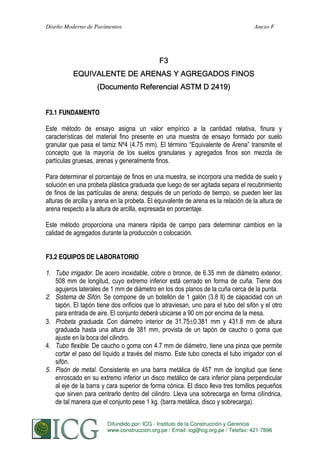

La naturaleza del asfalto es viscoelástica, esto quiere decir que su comportamiento depende de

la temperatura y el tiempo de aplicación de la carga. El asfalto a altas temperaturas tiene menor

rigidez, típico durante la temperatura de mezcla (135ºC). A medida que la temperatura

desciende el asfalto se vuelve más rígido. A temperaturas muy bajas es asfalto puede

agrietarse porque se vuelve frágil y quebradizo.

COMPORTAMIENTO REAL

Rigidez

Rigidez

Frágil

Frágil

Dúctil

Dúctil

-50

0

50

100

150

T [°C]

10

-s

Tiempo de carga [s]

10

10

Figura 4.3 Comportamiento del Asfalto

Un comportamiento análogo se observa cuando se grafica el tiempo de aplicación de la carga

(velocidad) y la rigidez. Cuando las cargas aplicadas son rápidas el asfalto tiene mayor rigidez

y cuando las cargas son lentas hay menor rigidez y mayor deformación.

4.4.1 Comportamiento a altas temperaturas

En climas cálidos (el oriente del Perú, épocas de verano) o sometido a cargas de tráfico

lentas (intersecciones, tramos en pendiente), el cemento asfáltico se comporta como un

líquido viscoso, dejando que el agregado soporte las cargas cíclicas. Con esta condición la

estructura granular de la mezcla asfáltica cumple un papel muy importante. El asfalto solo

es el aglutinante.

Por definición, la viscosidad es la característica física del material que describe la

resistencia de los líquidos a fluir. Si el flujo del cemento asfáltico en caliente es lento puede

ser observado microscópicamente como capas adyacentes de moléculas deslizándose

unas sobre otras. La resistencia o fricción entre capas se relaciona a la velocidad relativa

de deslizamiento.

Difundido por: ICG - Instituto de la Construcción y Gerencia

S. MINAYA & A. ORDOÑEZ

www.construccion.org.pe / Email: icg@icg.org.pe / Telefax: 421-7896

48](https://image.slidesharecdn.com/pavimentos-131126091921-phpapp02/85/Pavimentos-50-320.jpg)

![Diseño Moderno de Pavimentos

Diseño EmpíricoExperimental de

Pavimentos Asfálticos

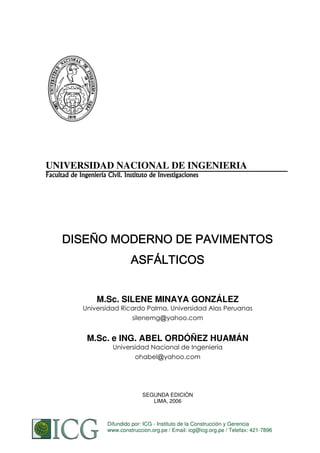

Tabla 7.6: Desviación estándar, ZR

Confiabilidad

R, %

50

60

70

75

80

85

90

91

92

93

94

95

96

97

98

99

99.9

99.99

Desviación Estándar

Normal, ZR

-0.000

-0.253

-0.524

-0.674

-0.841

-1.037

-1.282

-1.340

-1.405

-1.476

-1.555

-1.645

-1.751

-1.881

-2.054

-2.327

-3.090

-3.750

La guía AASHTO 93 usa la variación total del índice de serviciabilidad ( PSI) como criterio

de diseño, que se define como:

PSI p0 pt

Donde:

p0

pt

(7.4)

índice de serviciabilidad inicial

índice de serviciabilidad final, que es el más bajo índice

tolerable antes de la rehabilitación.

g) Módulo resiliente efectivo del suelo

Las propiedades mecánicas del suelo de la subrasante se caracterizan en AASHTO 93 por

el módulo resiliente, MR. El módulo resiliente mide las propiedades elásticas reconociendo

sus características no lineales. El módulo resiliente se correlaciona con el CBR, mediante

la siguiente ecuación:

MR [psi] = 1500 x CBR

MR [kPa] = 10342 x CBR

........ (7.5 a)

........ (7.5 b)

Esta ecuación es razonable para suelos de gradación fina con CBR menores que 10%.

Difundido por: ICG - Instituto de la Construcción y Gerencia

S. MINAYA & A. ORDOÑEZ

www.construccion.org.pe / Email: icg@icg.org.pe / Telefax: 421-7896

112](https://image.slidesharecdn.com/pavimentos-131126091921-phpapp02/85/Pavimentos-113-320.jpg)