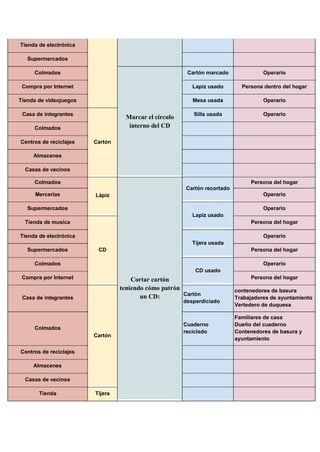

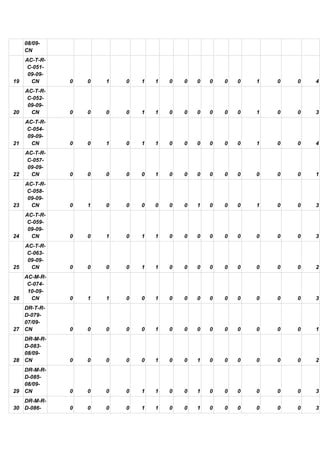

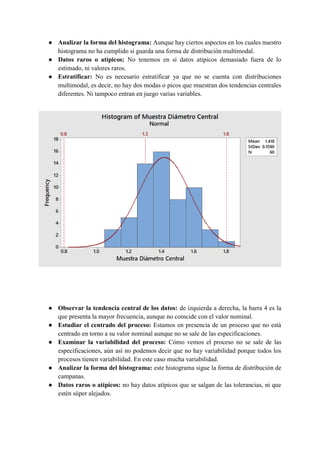

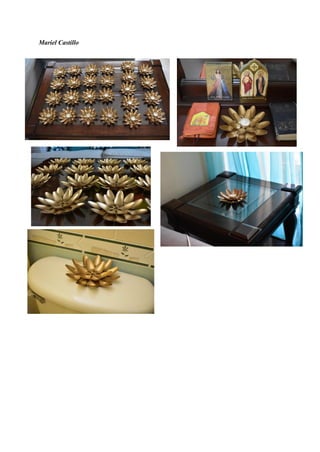

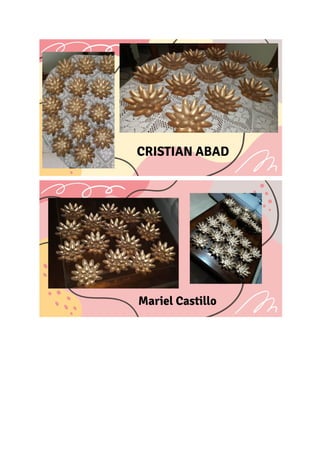

Este documento describe el proceso de elaboración de un portavelas hecho de cucharas plásticas. Se seleccionó como problema clave la distribución de las cucharas en la base circular. El proceso consiste en cortar el cartón y cucharas, pegar primero las cucharas interiores y luego las exteriores, y dejar secar. Se especifican los materiales, herramientas, variables a medir y riesgos del proyecto.