El documento describe las especificaciones y operación de unidades de refrigeración Thermo King SB-210/SB-310. Proporciona información sobre el motor diesel, compresor oscilante X430L, y válvula de estrangulación electrónica. También incluye advertencias de seguridad, especificaciones técnicas, y un calendario de mantenimiento recomendado.

![Especificaciones

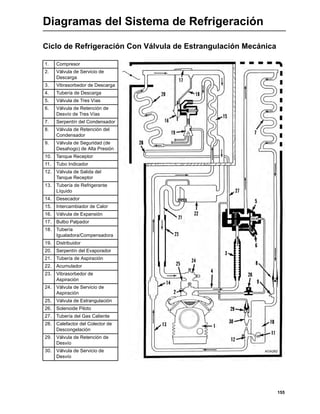

22

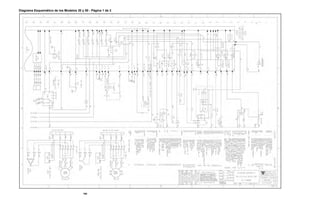

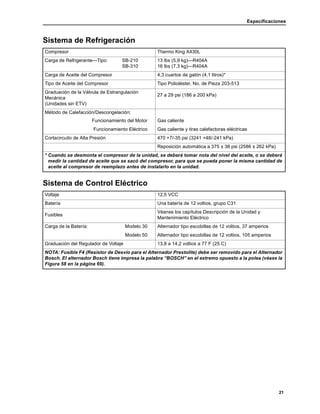

Componentes Eléctricos

NOTA: Desconecte los componentes de los circuitos de la unidad para medir la resistencia.

Componente Toma de Corriente

(Amperios) a 12,5 VCC

Resistencia—Fría

(Ohmios)

Solenoide de Combustible:

Bobina de Puesta en Trabajo 35 a 45 0,2 a 0,3

Bobina de Mantenimiento 0,5 24 a 29

Solenoide del Registro 5,7 2,2

Solenoide de Alta Velocidad (Estrangulador) 2,9 4,3

Calentador de Aire 89 0,14

Solenoide Piloto 0,7 17,0

Válvula de Estrangulación Electrónica:

Bobina A (Alambres Rojo [EVA] y Azul [EVB]) — 20 a 35

Bobina B (Alambres Negro [EVC] y Blanco [EVD]) — 20 a 35

Válvula de Desvío del Gas Caliente 1,1 11,1

Motor de Arranque—Tipo Engranaje Reductor 250 a 375*

* En la prueba de arranque del motor. La prueba de banco es aproximadamente 80 amperios en el

arrancador de engranaje reductor.

Reserva Eléctrica (Unidades Modelo 50 Únicamente)

Motor Eléctrico y Relé de Sobrecarga

Voltaje/Fase/Frecuencia Caballos de

Fuerza

Kilovatios rpm Carga

Completa

(amperios)

Graduación del

Relé de

Protección

contra

Sobrecarga

(amperios)

230/3/60 14,0 10,4 1755 37,8 40

460/3/60 14,0 10,4 1755 18,9 20

Tiras del Calefactor Eléctrico

Cantidad 3

Vatios 1000 vatios (cada una)

Resistencia 48 ohmios (cada una)

Requerimientos del Cable de la Corriente de Reserva Eléctrica

Cortacircuito del Suministro de Corriente: 230/3/60 70 amperios

460/3/60 40 amperios

Tamaño del Cordón de Extensión/Alargue: 230/3/60 Cable eléctrico de 8 AWG, de 25 a 50 pies de largo

230/3/60 Cable eléctrico de 6 AWG, de 75 pies de largo

460/3/60 Cable eléctrico de 10 AWG, de hasta 75 pies de largo](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-23-320.jpg)

![Instrucciones de Funcionamiento

43

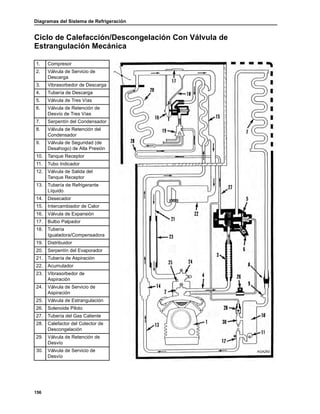

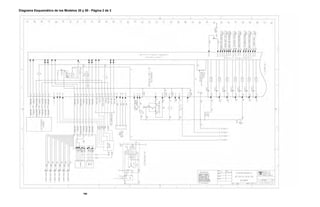

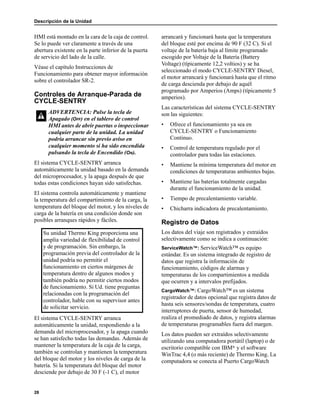

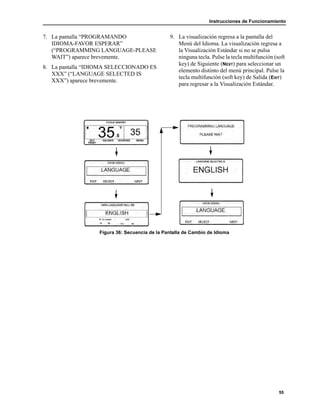

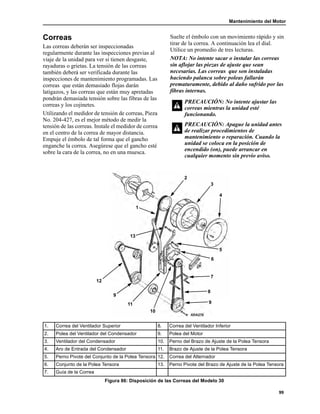

Visualización Estándar

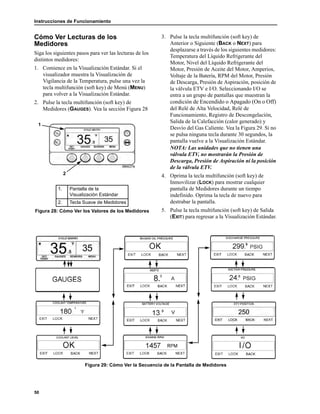

La Visualización Estándar es la visualización de

defecto. Aparece si no se selecciona ninguna otra

función de visualización. La Visualización

Estándar muestra la temperatura y el punto de

control de la caja de la carga. El sensor de control

mide la temperatura de la caja de la carga. Éste es

usualmente el sensor del aire de retorno. La

temperatura de la caja de la carga mostrada en la

Figura 18 es 35,5 F. El punto de control mostrado

es 35 F. La parte de arriba del visualizador

muestra que la unidad está en el modo

CYCLE-SENTRY. La flecha apuntando hacia

abajo indica que la unidad está enfriando.

Visualización de Vigilancia de la

Temperatura

La Visualización Estándar pasa por defecto a la

Visualización de Vigilancia de la Temperatura

después de aproximadamente 2 1/2 minutos de

falta de uso (cuando no se pulsan ningunas teclas).

La Visualización de Vigilancia de la Temperatura

muestra la misma temperatura y punto de control

de la caja de la carga pero el tamaño de los

números es más grande. Esto permite que el

operador los pueda ver mas fácilmente cuando

está alejado. Para volver a la Visualización

Estándar, pulse la tecla multifunción (soft key) de

Menú (MENU) (o cualesquiera de las otras tres

teclas multifunción [soft keys] no asignadas).

Variaciones de la Visualización Estándar

La Visualización Estándar tiene variaciones. Una

visualización que muestra cualesquiera de las

variaciones siguientes también es considerada ser

una Visualización Estándar.

La parte de la visualización muestra que la unidad

está en funcionamiento en el modo

CYCLE-SENTRY o Continuo. También podría

mostrar un mensaje de servicio/alarma. La

temperatura puede ser mostrada en grados

Fahrenheit (F) o Centígrados (C). Vea la sección

Figura 20 . Una flecha apuntando hacia arriba

indica que la unidad está calentando. Una flecha

apuntando hacia abajo indica que la unidad está

enfriando.

1. Temperatura de la

Caja de la Carga

3. CYCLE-SENTRY

2. Enfriamiento 4. Punto de Control

Figura 18: Visualización Estándar

1

4

3

2

1. Visualización de Vigilancia de

la Temperatura

2. Tecla Suave de Menú

Figura 19: Visualización de Vigilancia de la

Temperatura

1. Funcionamiento Continuo o

CYCLE-SENTRY

2. Calefacción

3. Grados Centígrados

4. Enfriamiento

5. Mensaje de Servicio/Alarma

6. Grados Fahrenheit

Figura 20: Variaciones de la Visualización

Estándar

1

2

3

2

1

5

64](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-44-320.jpg)

![Mantenimiento del Motor

88

5. Atornille el nuevo bote a mano. Usando una

llave de banda, apriete otro cuarto (1/4) de

vuelta más.

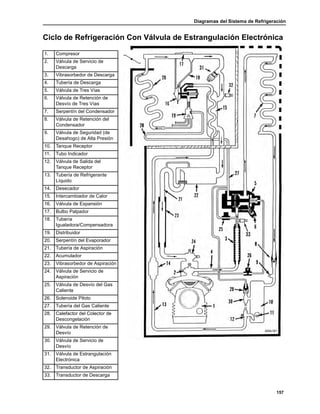

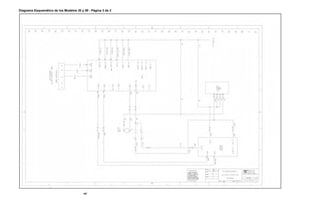

Ajustes de Velocidad del Motor

Cuando el motor diesel no puede mantener la

velocidad correcta, haga lo siguiente antes de

ajustar la velocidad:

1. Inspeccione la criba de entrada de

combustible. Verifique la velocidad.

2. Purgue el aire del sistema de combustible.

Verifique la velocidad.

3. Purgue el aire de las boquillas. Verifique la

velocidad.

Haga los ajustes de velocidad del motor cuando

éste se haya calentado por completo.

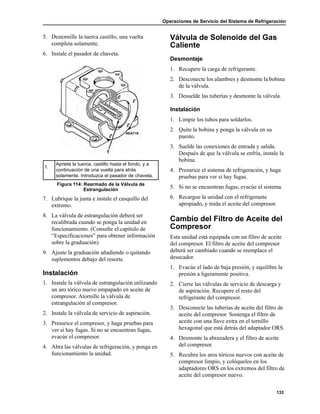

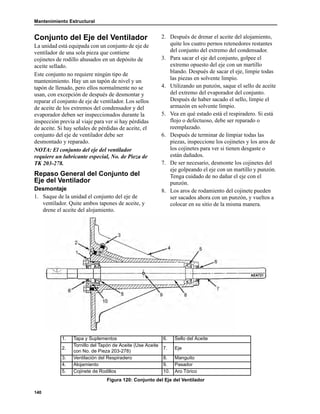

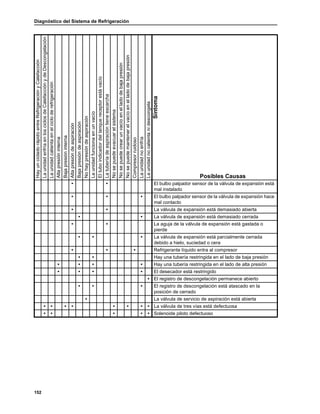

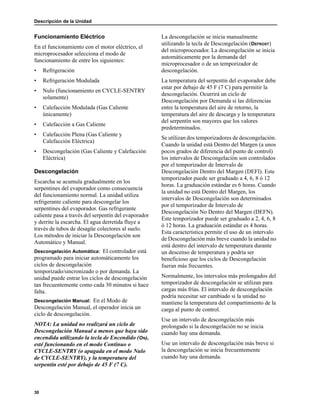

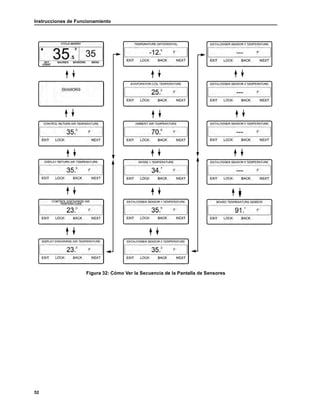

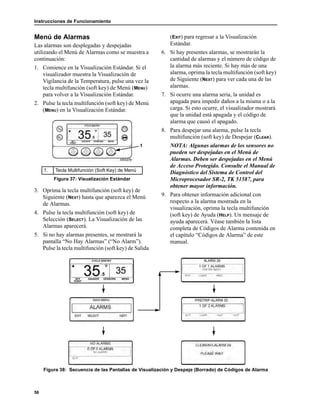

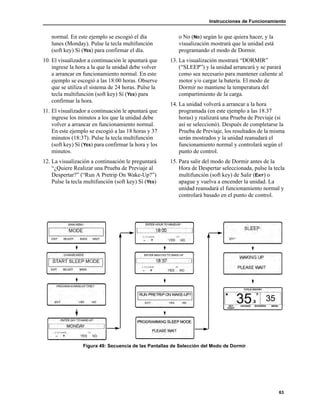

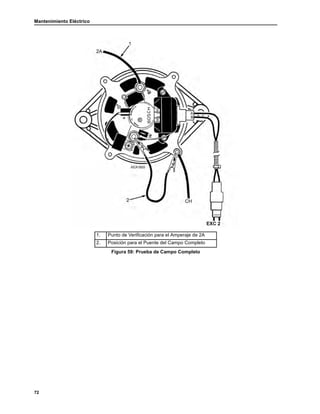

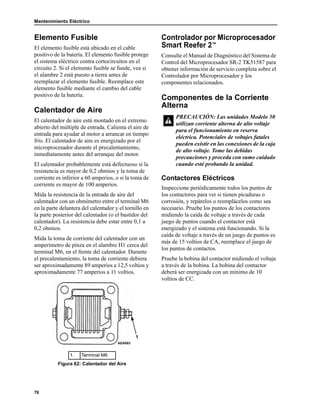

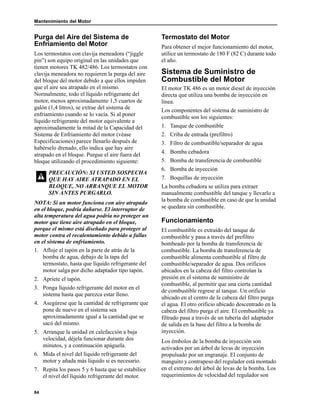

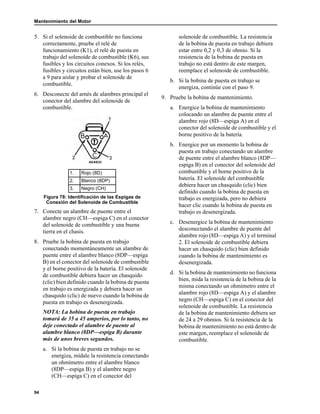

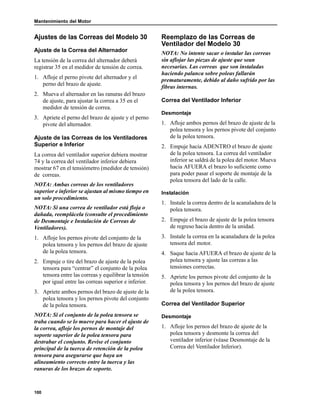

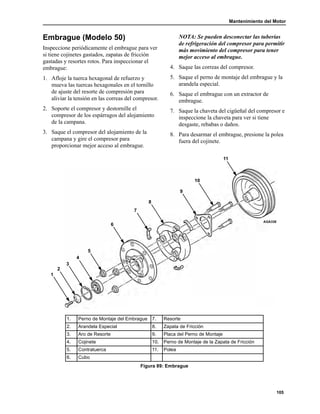

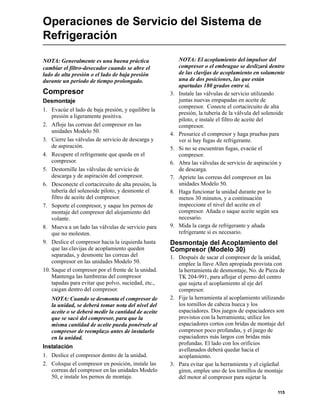

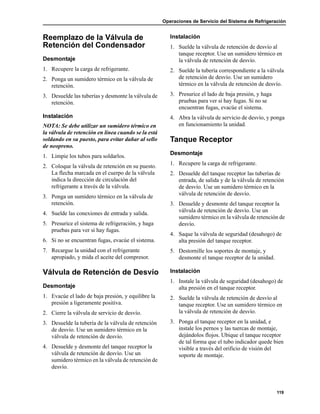

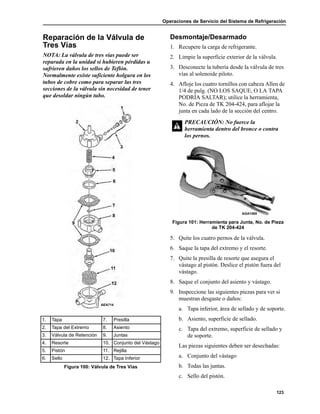

Alta Velocidad

1. Utilice el Modo de Pruebas de Servicio

(Service Test Mode) para hacer funcionar la

unidad a alta velocidad y vea cuáles son las

rpm de la alta velocidad. Debiera ser 2200

± 25 rpm para la unidad SB-210 y 2600 ± 25

rpm para la unidad SB-310.

2. Apague la unidad.

3. Desmonte la articulación de rótula del perno

de ojo en el solenoide de alta velocidad.

4. Saque el manguito aislador del solenoide de

alta velocidad.

5. Extraiga el émbolo fuera del solenoide lo

suficiente como para permitir aflojar la

contratuerca. Una llave Allen colocada en la

abertura hexagonal de la cara del émbolo

impedirá que éste gire. Mueva el perno de ojo

en sentido horario para aumentar la velocidad

y en sentido contrahorario para disminuirla.

6. Vuelva a instalar la articulación de rótula,

arranque la unidad y verifique la velocidad.

Cuando la velocidad sea la correcta, apriete la

contratuerca y vuelva a instalar el manguito

aislador del solenoide.

NOTA: Si la velocidad correcta no se puede

graduar lo suficientemente bien con las medias

vueltas del perno de ojo, utilice la llave Allen

para hacer girar el émbolo en incrementos más

pequeños.

Baja Velocidad

1. Afloje la contratuerca en el tornillo de ajuste

de baja velocidad.

2. Use el Modo de Pruebas de Servicio para

hacer funcionar la unidad a baja velocidad.

Ajuste el tornillo para obtener la velocidad

correcta. Debiera ser 1450 ± 25 rpm (1720 ±

25 rpm para las unidades SB-310 con Alta

Capacidad de Refrigeración de Productos

Frescos [Fresh]).

3. Apriete la contratuerca y vuelva a verificar la

velocidad.

1. Llene a Través de la Abertura Pequeña

2. No Llene a Través del Orificio del Centro

Figura 69: Llenado del Filtro de

Combustible/Separador de Agua

1

ARA160

2

1. Solenoide de Alta Velocidad

2. Manguito Aislador

3. Articulación de Rótula

4. Varilla de Control de Velocidad

5.

Tornillo de Ajuste de Baja

Velocidad

Figura 70: Ajustes de la Velocidad del Motor

1 2 4 53

ARA112](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-91-320.jpg)

![Mantenimiento del Motor

91

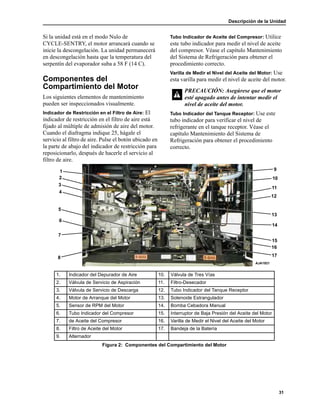

15. Repita los pasos 10 a 14 para volver a

verificar la sincronización.

16. Si la puesta a punto está desalineada en más

de 1 grado (0,1 de pulg. [2,5 mm]), afloje las

tuercas de montaje en los espárragos que

sujetan la bomba de inyección al motor y haga

girar la bomba de inyección para cambiar la

sincronización.

a. Aleje del motor el tope de la bomba de

inyección para avanzar la sincronización.

b. Empuje hacia el motor el tope de la bomba

de inyección para atrasar la

sincronización.

17. Apriete las tuercas de montaje de la bomba de

inyección y vuelva a verificar la

sincronización. Repita los pasos 10 a 17 hasta

que la sincronización sea la correcta.

18. Instale la tapa en el orificio de acceso de la

marca de sincronización, instale la tubería de

inyección del cilindro número uno, instale la

tapa de los balancines, apriete las otras

tuberías de inyección y vuelva a conectar el

alambre 8S al solenoide del arrancador una

vez que haya terminado con el procedimiento.

Desmontaje de la Bomba de

Inyección

El engranaje de transmisión de la bomba de

inyección no cabrá a través del alojamiento del

engranaje cuando esté sacando la bomba; el

engranaje debe ser separado de la bomba.

Utilizando la herramienta No. de Pieza 204-1011,

no será necesario sacar las correas, la bomba de

combustible, la polea del cigüeñal, el sello del

cigüeñal o la placa delantera. Vea la Figura 76

“Caja de Engranajes y Bomba de Inyección” en la

página 92.

1. Desmonte el arranque para hacer lugar, y

saque de la bomba de inyección el varillaje del

estrangulador, las tuberías de combustible, el

arnés y los herrajes de montaje.

2. Saque la placa de cubierta de la caja de

engranajes. Saque la tuerca y la arandela

trabante que aseguran el engranaje al eje de la

bomba de inyección. Use un trapo de taller

para evitar que la arandela trabante o la tuerca

se caiga dentro de la caja de engranajes.

3. Use los tornillos de la placa de cubierta para

instalar la placa herramienta (con el lado

marcado apuntando hacia arriba y hacia

afuera) a la caja de engranajes.

4. Alinee los agujeros roscados del engranaje de

la bomba de inyección con los dos agujeros en

la placa herramienta girando el cigüeñal del

motor. Fije el engranaje a la placa herramienta

con los tornillos provistos con la placa

herramienta.

5. Enrosque el tornillo largo provisto con la

placa herramienta dentro del extremo pequeño

del adaptador, también provisto con la placa

herramienta. Introduzca el adaptador dentro

de la placa herramienta y gírela para

proporcionar una posición sólida para forzar el

eje de la bomba de inyección fuera del

engranaje. Se deberá proceder con precaución

para alinear el tornillo sobre el centro del eje

de la bomba de inyección.

6. Saque el tornillo y adaptador dejando la placa

herramienta en su lugar. Esto mantiene al

engranaje en el correcto alineamiento de los

dientes hasta que la bomba de inyección sea

reinstalada.

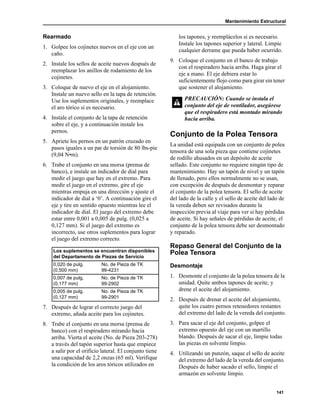

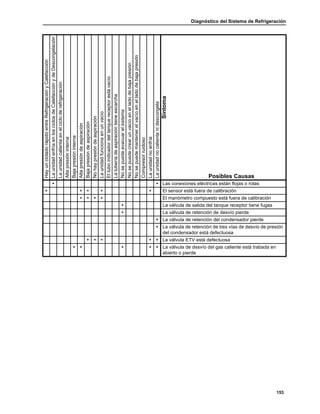

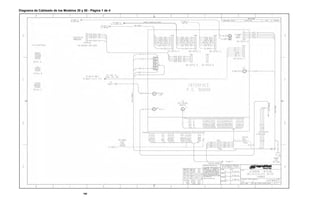

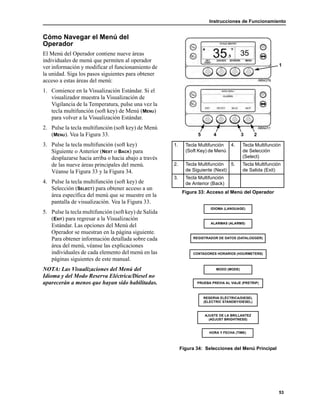

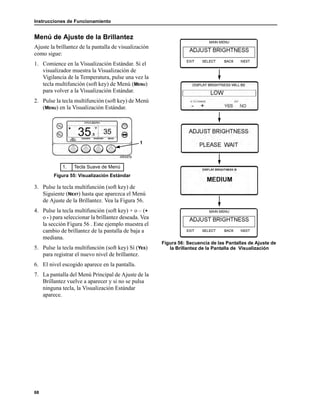

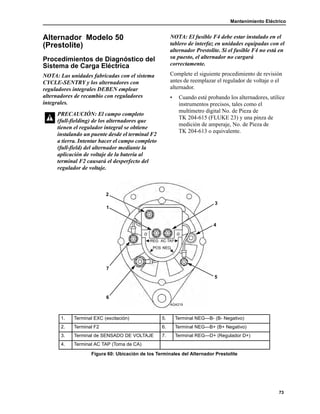

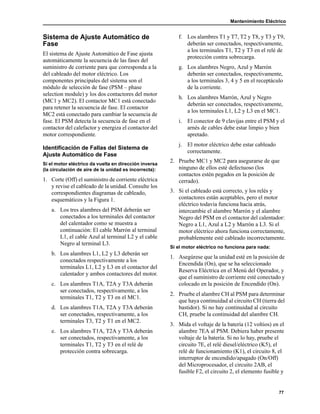

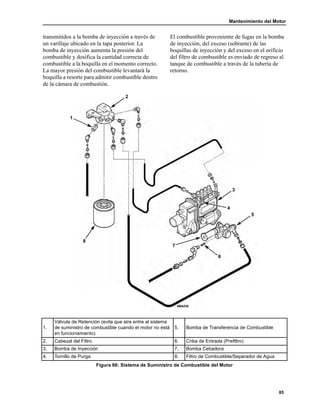

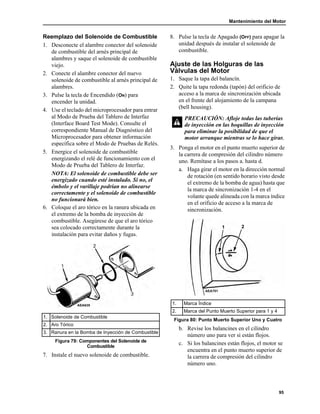

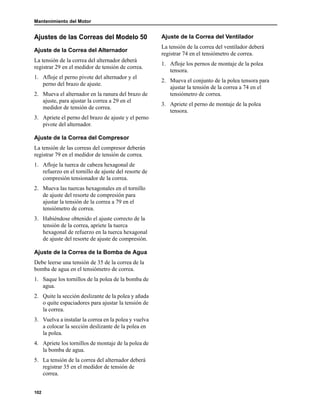

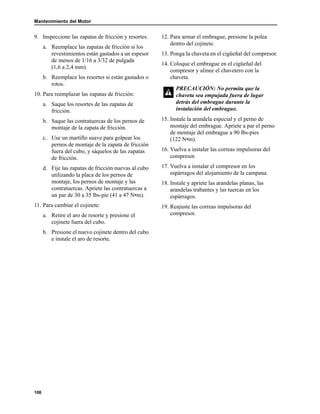

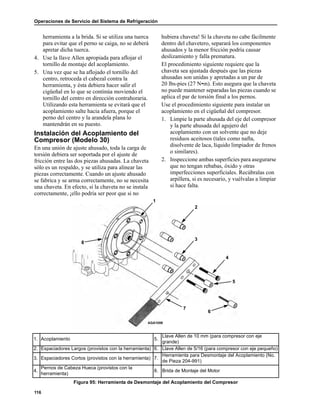

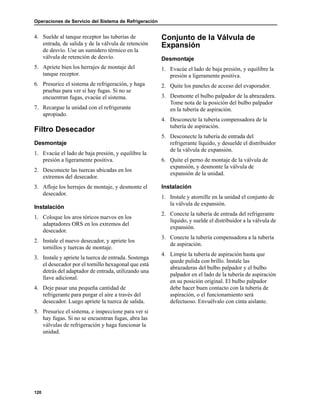

1. Marca Índice

2.

Marca de Sincronización de 12

Grados Antes del Punto

Muerto Superior (BTDC)

3.

Marca de Sincronización de 10

Grados Antes del Punto

Muerto Superior (BTDC)

Figura 75: Alineamiento Correcto de la Marca de

Sincronización de Inyección de la unidad SB-310

1

2

3](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-94-320.jpg)

![Operaciones de Servicio del Sistema de Refrigeración

124

10. Quite la rejilla. Si algunas partículas caen de

la rejilla dentro de la tubería de descarga, la

tubería de descarga debe ser desconectada en

el compresor.

NOTA: El cuerpo de la válvula no puede ser

reacondicionado. Las posiciones de los

asientos cambian y, por lo tanto, resultará un

sellado inadecuado.

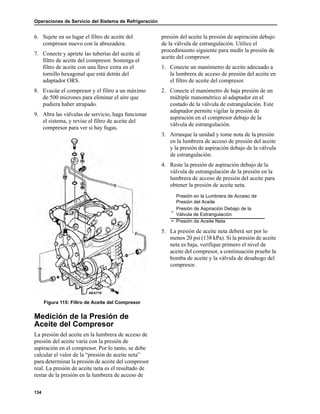

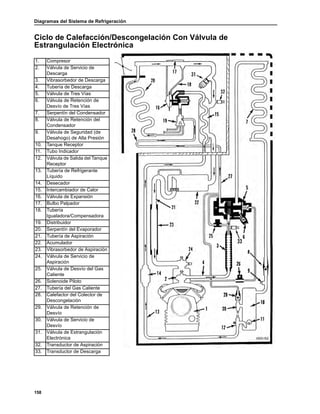

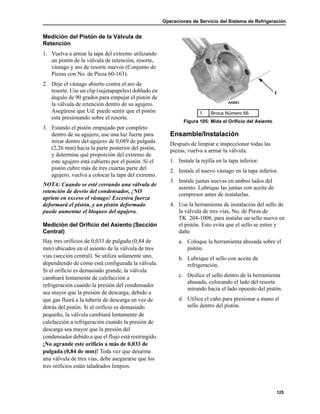

Pruebas de la Tapa del Extremo

Todas las tapas del extremo, incluso las nuevas,

deben ser probadas como se indica a

continuación. Véase el Boletín de Servicio T y T

260 para obtener mayor información.

Diámetro del Orificio de purga de la

Válvula de Retención

1. Quite de la tapa del extremo el aro de resorte,

el vástago, el resorte y el pistón.

2. Use una broca número 43 (0,089 de pulgada

[2,26 mm]) para medir el tamaño del orificio

desde la cara de la junta de la tapa del extremo

hasta el agujero del pistón de la válvula de

retención, como se muestra en la figura 93.

3. Si la broca no pasa completamente a través del

agujero del pistón, perfore el agujero por

completo.

4. Saque las rebabas del agujero del pistón de la

válvula. Se puede adaptar una broca usada

para utilizarla como herramienta de quitar

rebabas.

Medición del Orificio de Purga del Pistón

1. Use una broca número 66 (0,033 de pulgada

[0,84 de mm]) para medir el tamaño del

orificio de purga desde la superficie de la junta

hasta la ranura en la parte inferior del agujero

del pistón.

2. Verifique cuidadosamente para ver que la

broca pase hasta dentro de la ranura y que no

hayan rebabas en el extremo del agujero en la

ranura. No agrande este agujero.

1. Ranura de Sello en el Pistón

2. Muesca de Conexión en el Pistón

3. Resorte Interno en el Sello

4. Ranura de Conexión en el Vástago

5. Presilla de Retención

Figura 102: Piezas del Pistón y del Vástago

2

5

4

3

1

AGA1066

1. Broca Número 43

Figura 103: Diámetro del Orificio de Purga de la

Válvula de Retención

1. Broca Número 66

2. Vea si Hay Rebabas Aquí

Figura 104: Medición del Orificio de Purga del

Pistón

1

1

2](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-127-320.jpg)

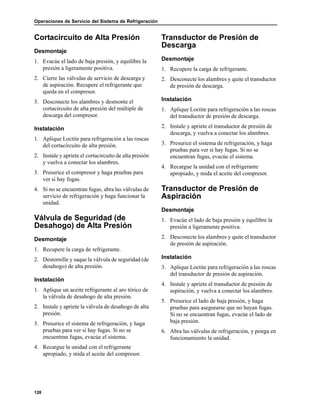

![Operaciones de Servicio del Sistema de Refrigeración

130

interferir al panel de acceso del

evaporador si no se instala en el mismo

lugar donde estaba la que se reemplaza. La

flecha marcada en el cuerpo de la válvula

debe apuntar hacia arriba, que es la

dirección de circulación del refrigerante

desde el evaporador al intercambiador de

calor.

d. Suelde las conexiones de las tuberías. Use

un sumidero térmico en el cuerpo de la

válvula para evitar causar daños.

e. Permita que el cuerpo de la válvula se

enfríe antes de instalar el motor paso a

paso y el conjunto del pistón.

2. Inspeccione el motor paso a paso y el conjunto

del pistón para asegurarse que el pistón está en

la posición de abierto. En la posición de

abierto, el borde inferior del pistón está de

0,75 a 1,25 pulgadas. (19 a 32 mm) desde el

borde inferior de la tuerca de bronce/latón. El

pistón se retrae para abrirse y se extiende para

cerrarse.

NOTA: La válvula ETV no puede abrirse

manualmente. Véase la siguiente

PRECAUCIÓN.

3. Lubrique el pistón y las roscas del nuevo

conjunto de motor paso a paso y pistón con

aceite de refrigeración.

4. Atornille el conjunto de motor paso a paso y

pistón dentro del cuerpo de la válvula.

5. Apriete la tuerca a un par de aproximadamente

100 lbs-pie (136 N•m). Sostenga el cuerpo de

la válvula con una llave adicional para evitar

que ocurran daños a la tubería de la

refrigeración.

6. Conecte el conector del arnés de cables de la

válvula ETV al motor paso a paso. Tenga

cuidado cuando haga la conexión. El conector

se conecta a la válvula ETV en una sola

posición.

7. Instale la presilla y asegúrela con una

envoltura de banda.

8. Presurice el lado de baja presión, y haga

pruebas para ver si hay fugas.

9. Si no se encuentran fugas, evacúe el lado de

baja presión.

10. Instale los paneles de acceso del evaporador.

11. Abra las válvulas de refrigeración, y ponga en

funcionamiento la unidad. Verifique el

funcionamiento de la válvula ETV.

1. Borde Inferior de la Tuerca de Bronce/Latón

2. Borde Inferior del Pistón

Figura 109: Conjunto de Motor Paso a Paso y

Pistón con el Pistón en la Posición de Totalmente

Abierto

ARA167

1

2

0,75 de

pulgada

(19 mm)

PRECAUCIÓN: La válvula ETV puede

agarrotarse en la posición de cerrada si se

instala el conjunto de motor paso a paso y

pistón con el pistón en la posición de

cerrado. En la posición de cerrado, el

borde inferior del pistón está a 1,5 pulg.

(38 mm) del borde inferior de la tuerca de

bronce/latón. Si existen dudas con

respecto a la posición del pistón, conecte

el arnés de cables de la válvula ETV al

conjunto de motor paso a paso y pistón y

use el modo de evacuación [EVAC] en el

Modo de Pruebas de Servicio para colocar

al pistón en la posición de completamente

abierto. Consulte el Manual TK 51587 de

Diagnóstico del Controlador por

Microprocesador SR-2 para obtener

información sobre cómo poner la unidad

en el modo de evacuación. Después de

colocar al pistón en la posición de

completamente abierto, desconecte el

arnés de cables de la válvula ETV del

conjunto de motor paso a paso y pistón.

PRECAUCIÓN: Apriete la tuerca grande.

No apriete la tuerca pequeña.](https://image.slidesharecdn.com/sb-210mantoman-161212215258/85/Sb-210-manto-man-133-320.jpg)