Este documento proporciona instrucciones para operar y mantener unidades SB-210/SB-310. Incluye secciones sobre seguridad, especificaciones técnicas, componentes del sistema de refrigeración, operación de la unidad, mantenimiento preventivo y primeros auxilios. El documento provee información para el cuidado adecuado de estas unidades de Thermo King.

![20

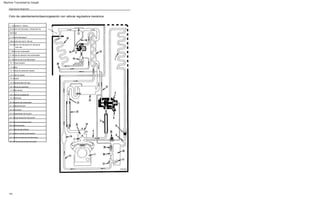

Tiras de calentador eléctrico

Requisitos del cable de alimentación de reserva

Modo de espera eléctrico (solo unidades modelo 50)

Motor eléctrico y relé de sobrecarga

Cable de alimentación 230/3/60 8 AWG, de 25 a 50 pies de largo

460/3/60

* Comprobación de arranque en el motor. La prueba de banco es de aproximadamente 80 amperios en el arrancador de reducción de engranajes.

Cable de alimentación de 10 AWG, hasta 75 pies de largo

NOTA: Desconecte los componentes del circuito de la unidad para verificar la resistencia.

Número

Cable de alimentación 230/3/60 6 AWG, 75 pies de largo

Disyuntor de suministro:

Tamaño del cable de extensión:

3

vatios

230/3/60 70 amperios

1000 vatios (cada uno)

Resistencia

460/3/60 40 amperios

48 ohmios (cada uno)

Componente Consumo de corriente Resistencia—Frío

(amperios) a 12,5 V CC (ohmios)

Solenoide de combustible: Bobina extraíble 35 a 45 0,2 a 0,3

Bobina de retención 0.5 24 a 29

Solenoide amortiguador 5.7 2.2

Solenoide de alta velocidad (acelerador) 2.9 4.3

Calentador de aire 89 0.14

Solenoide piloto 0.7 17.0

Válvula reguladora electrónica:

Bobina A (cables rojo [EVA] y azul [EVB])

— 20 a 35

Bobina B (cables negro [EVC] y blanco [EVD])

Válvula de derivación de gas caliente

—

1.1

20 a 35

11.1

Motor de arranque—Tipo de reducción de engranajes 250-375*

Voltaje/Fase/Frecuencia Caballos de fuerza kilovatios rpm Carga completa

(amperios)

Relé de sobrecarga

Configuración(amperios)

230/3/60 14.0 10.4 1755 37.8 40

460/3/60 14.0 10.4 1755 18.9 20

Machine Translated by Google

Especificaciones

Componentes eléctricos](https://image.slidesharecdn.com/sb210-230303144523-5e41f02e/85/sb210-pptx-20-320.jpg)

![86

3

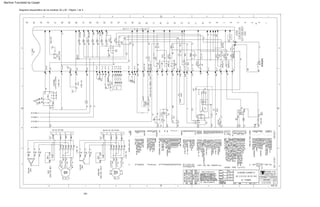

marca de sincronización de 12 grados BTDC es una línea

horizontal estampada en el volante aproximadamente 1,2

pulg. (30 mm) antes de la marca del punto muerto superior.

a. En el SB-210 los 10 grados BTDC

La marca de sincronización en el volante debe estar

alineada con la marca de índice en el lado del orificio de

acceso a la marca de sincronización.

12. Use una toalla limpia para quitar el combustible del extremo

superior del soporte de la válvula de entrega.

b. En el SB-310, la marca de índice debe

alinear con el punto medio entre las dos marcas de

tiempo en el volante.

14. Compruebe la posición de las marcas de sincronización.

Figura 75: Sincronización correcta de la inyección

Alineación de marcas para SB-310

15. Repita los pasos 10 a 14 para volver a comprobar la

sincronización.

16. Si la sincronización está desviada en más de 1 grado (0,1 pulg.

[2,5 mm]), afloje las tuercas de montaje en los espárragos que

sujetan la bomba de inyección al motor y gire la bomba de

inyección para cambiar la sincronización.

13. Gire lentamente el motor en la dirección normal de rotación

hasta que vea que el combustible sube en el extremo del

soporte de la válvula de entrega. Deténgase tan pronto como

vea que sube el combustible.

11. Bombee la bomba de cebado a mano unas cuantas veces, o

energice la bomba de combustible eléctrica si se usa

combustible eléctrico.

1

2. Marca de sincronización de 12 grados BTDC

2

Figura 74: Sincronización correcta de la inyección

Alineación de marcas para SB-210

1

1

2. Marca de sincronización de 12 grados BTDC

2

3

3

1. Marca de índice

3. Marca de sincronización de 10 grados BTDC

1. Marca de índice

Figura 73: Alineación de la marca de sincronización

2

3. Marca de sincronización de 10 grados BTDC

2. Marca de sincronización de 12 grados BTDC

3. Marca de sincronización de 10 grados BTDC

1. Marca de índice

Machine Translated by Google

Mantenimiento del motor

(25 mm) antes de la marca del punto muerto superior. La](https://image.slidesharecdn.com/sb210-230303144523-5e41f02e/85/sb210-pptx-86-320.jpg)

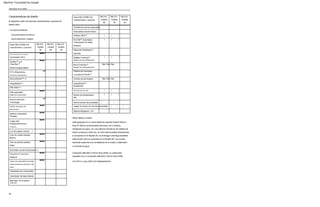

![Comprobaciones de tapas finales

AGA1066

AGA1069

117

Se desecharán las siguientes piezas:

2. Utilice una broca del número 43 (0,089 pulg. [2,26 mm]) para

comprobar el tamaño del orificio desde la cara de la junta de la

tapa del extremo hasta el orificio del pistón de la válvula de

retención, como se muestra.

4. Afloje los cuatro tornillos de cabeza Allen de 1/4 pulg. (NO LOS

QUITE O LA TAPA PUEDE SALTAR);use la herramienta N/P

204-424 para romper la junta en cada lado de la sección central.

C. Tapa final, superficie de estanqueidad y apoyo.

3. Si el taladro no entra completamente en el orificio, perfore el

orificio hasta el final.

NOTA: El cuerpo de la válvula no se puede

reacondicionar. Las posiciones de los asientos cambian y

se producirá un sellado inadecuado.

b. Todas las juntas.

6. Retire la tapa del extremo y el resorte.

C. Sello de piston.

a. Montaje de tallo.

3. Retire la línea de la válvula de tres vías al solenoide piloto.

5. Retire los cuatro pernos de la válvula.

Todas las tapas de los extremos, incluso las nuevas, deben revisarse

de la siguiente manera. Consulte el Boletín de servicio T&T 260 para

obtener más información.

1. Retire el anillo elástico, el vástago, el resorte y el pistón de la

válvula de retención de derivación de presión del condensador

de la tapa del extremo.

PRECAUCIÓN: No fuerce la herramienta contra el latón o

contra los pernos.

7. Retire el clip de resorte que asegura el

vástago al pistón. Deslice el pistón fuera del vástago.

9. Inspeccione las siguientes piezas para ver si están desgastadas

o dañadas:

Diámetro del orificio de purga de la válvula de retención

b. Asiento, superficie de sellado.

10. Retire la pantalla. Si alguna partícula cae de la pantalla a la línea

de descarga, se debe quitar la línea de descarga en el compresor.

2. Limpie la superficie exterior de la válvula.

8. Retire el conjunto de asiento y vástago.

a. Tapa inferior, zona de estanqueidad y apoyo.

Figura 101: Herramienta para juntas N/P 204-424

5

2. Muesca de conexión en el pistón 3.

Resorte interno en el sello

4. Ranura de conexión en el vástago 5.

Clip de retención

3

1. Ranura del sello en el pistón

1

Operaciones de servicio de refrigeración

4

Figura 102: Piezas de pistón y vástago

2

Machine Translated by Google](https://image.slidesharecdn.com/sb210-230303144523-5e41f02e/85/sb210-pptx-117-320.jpg)

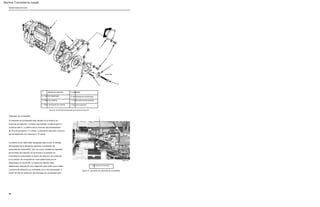

![Figura 103: Comprobar el diámetro del orificio de purga

1. Ejercicio número 43

1

2

Figura 105: Orificio del asiento de verificación

1

1. Taladro número 66

2. Compruebe si hay rebabas aquí

Figura 104: Revisión del orificio de purga del pistón

1. Taladro número 66

1

2. Deje el respaldo del vástago asentado contra el anillo elástico. Use

un clip para papel doblado en un ángulo de 90 grados para

empujar el pistón de la válvula de retención hacia atrás en su

orificio. Asegúrese de que puede sentir el pistón trabajando

contra el resorte.

Comprobación del orificio del asiento (sección central)

Comprobación del orificio de purga del pistón

herramienta de desbarbado.

1. Utilice una broca del número 66 (0,033 pulg. [0,84 mm]) para

comprobar el orificio en el orificio de purga desde la superficie de

la junta hasta la ranura en la parte inferior del orificio del pistón.

Comprobación del pistón de la válvula de retención

3. Con el pistón empujado completamente hacia atrás en su orificio, use

una luz fuerte para mirar hacia abajo por el orificio de 2,26 mm

(0,089 pulg.) hacia la parte posterior del pistón y determine qué

parte del extremo del orificio está cubierta por el pistón. pistón. Si el

pistón cubre más de las tres cuartas partes del orificio, reemplace

la tapa del extremo.

Hay tres orificios de 0,033 pulg. (0,84 mm) ubicados en el asiento de la

válvula de tres vías (sección central). Solo se usa uno dependiendo de

cómo esté configurada la válvula. Si el orificio es demasiado grande, la

válvula tardará en cambiar de calor a frío cuando la presión del

condensador sea más alta que la presión de descarga porque el gas

fluirá hacia la línea de descarga en lugar de detrás del pistón. Si el orificio

es demasiado pequeño, la válvula tardará en cambiar de calor a frío

cuando la presión de descarga sea más alta que la presión del

condensador porque el flujo está restringido. ¡No agrande este orificio

más de 0,033 pulg. (0,84 mm)! Cada vez que desmonte una válvula de

tres vías, debe comprobar que los tres orificios estén perforados

limpiamente.

NOTA: Cuando asiente una válvula de retención de derivación del

condensador en el asiento delantero, ¡NO apriete demasiado el vástago!

2. Verifique con cuidado que el taladro se proyecte hacia abajo en la

ranura y que no haya rebabas al final del orificio en la ranura.

No agrande este agujero.

4. Quite las rebabas del orificio en el orificio del pistón de la válvula de retención.

Una broca usada se puede modificar para usarla como

Un par excesivo deformará el pistón y el pistón deformado puede

aumentar el bloqueo del orificio.

1. Vuelva a montar la tapa del extremo con un nuevo cheque

pistón de válvula, resorte, vástago y anillo elástico (Kit P/N 60-163).

Machine Translated by Google

Operaciones de servicio de refrigeración

118](https://image.slidesharecdn.com/sb210-230303144523-5e41f02e/85/sb210-pptx-118-320.jpg)