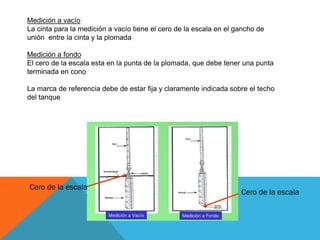

Este documento describe los tanques de almacenamiento de petróleo, incluidos sus tipos y clasificaciones, equipos auxiliares y de seguridad, y métodos de medición. Los tanques de almacenamiento se usan para almacenar y preservar líquidos y gases a baja presión e incluyen tanques verticales, esféricos, flotantes plegables y refrigerados. Se requieren equipos como válvulas de venteo, manholes, drenajes y sistemas contra incendios para la seguridad y operación de los tanques