Reparación motor mecánica guía

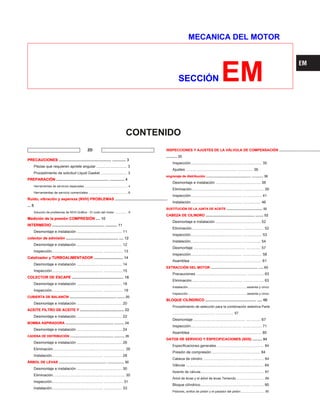

- 1. MECANICA DEL MOTOR SECCIÓN EMSECCIÓN EM CONTENIDO ZD PRECAUCIONES .................................................. ............. 3PRECAUCIONES .................................................. ............. 3PRECAUCIONES .................................................. ............. 3 Piezas que requieren apriete angular ............................. 3 Procedimiento de solicitud Liquid Gasket .......................... 3 PREPARACIÓN .................................................. .............. 4PREPARACIÓN .................................................. .............. 4PREPARACIÓN .................................................. .............. 4 Herramientas de servicios especiales ............................................... ... 4 Herramientas de servicio comerciales ........................................... 6 Ruido, vibración y aspereza (NVH) PROBLEMAS ..................................................Ruido, vibración y aspereza (NVH) PROBLEMAS .................................................. ... 8... 8 Solución de problemas de NVH Gráfico - El ruido del motor ............... 9 Medición de la presión COMPRESIÓN .... 10Medición de la presión COMPRESIÓN .... 10Medición de la presión COMPRESIÓN .... 10 INTERMEDIO .................................................. ........... 11INTERMEDIO .................................................. ........... 11INTERMEDIO .................................................. ........... 11 Desmontaje e instalación ........................................... 11 colector de admisión .................................................. .... 12colector de admisión .................................................. .... 12colector de admisión .................................................. .... 12 Desmontaje e instalación ........................................... 12 Inspección................................................. .................. 13 Catalizador y TURBOALIMENTADOR ............................ 14Catalizador y TURBOALIMENTADOR ............................ 14Catalizador y TURBOALIMENTADOR ............................ 14 Desmontaje e instalación ........................................... 14 Inspección................................................. ..................15 COLECTOR DE ESCAPE .................................................. 18COLECTOR DE ESCAPE .................................................. 18COLECTOR DE ESCAPE .................................................. 18 Desmontaje e instalación ........................................... 18 Inspección................................................. .................. 19 CUBIERTA DE BALANCÍN .................................................. ........ 20CUBIERTA DE BALANCÍN .................................................. ........ 20CUBIERTA DE BALANCÍN .................................................. ........ 20 Desmontaje e instalación ........................................... 20 ACEITE FILTRO DE ACEITE Y ........................................... 22ACEITE FILTRO DE ACEITE Y ........................................... 22ACEITE FILTRO DE ACEITE Y ........................................... 22 Desmontaje e instalación ........................................... 22 BOMBA ASPIRADORA .................................................. .......... 24BOMBA ASPIRADORA .................................................. .......... 24BOMBA ASPIRADORA .................................................. .......... 24 Desmontaje e instalación ........................................... 24 CADENA DE DISTRIBUCIÓN .................................................. ............ 26CADENA DE DISTRIBUCIÓN .................................................. ............ 26CADENA DE DISTRIBUCIÓN .................................................. ............ 26 Desmontaje e instalación ........................................... 26 Eliminación................................................. .................... 26 Instalación................................................. ................. 28 ÁRBOL DE LEVAS .................................................. ................. 30ÁRBOL DE LEVAS .................................................. ................. 30ÁRBOL DE LEVAS .................................................. ................. 30 Desmontaje e instalación ........................................... 30 Eliminación................................................. .................... 30 Inspección................................................. .................. 31 Instalación................................................. ................. 33 INSPECCIONES Y AJUSTES DE LA VÁLVULA DE COMPENSACIÓN ..........................................INSPECCIONES Y AJUSTES DE LA VÁLVULA DE COMPENSACIÓN .......................................... ........... 35........... 35 Inspección................................................. .................. 35 Ajustes ................................................. .............. 36 engranaje de distribución .................................................. ............. 38engranaje de distribución .................................................. ............. 38engranaje de distribución .................................................. ............. 38 Desmontaje e instalación ........................................... 38 Eliminación................................................. .................... 39 Inspección................................................. .................. 41 Instalación................................................. ................. 46 SUSTITUCIÓN DE LA JUNTA DE ACEITE .......................................... 50SUSTITUCIÓN DE LA JUNTA DE ACEITE .......................................... 50SUSTITUCIÓN DE LA JUNTA DE ACEITE .......................................... 50 CABEZA DE CILINDRO .................................................. ........ 52CABEZA DE CILINDRO .................................................. ........ 52CABEZA DE CILINDRO .................................................. ........ 52 Desmontaje e instalación ........................................... 52 Eliminación................................................. .................... 52 Inspección................................................. .................. 53 Instalación................................................. ................. 54 Desmontaje ................................................. .............. 57 Inspección................................................. .................. 58 Asamblea ................................................. .................. 61 EXTRACCIÓN DEL MOTOR .................................................. ..... 63EXTRACCIÓN DEL MOTOR .................................................. ..... 63EXTRACCIÓN DEL MOTOR .................................................. ..... 63 Precauciones ................................................. ............... 63 Eliminación................................................. .................... 63 Instalación................................................. .................sesenta y cinco Inspección................................................. ..................sesenta y cinco BLOQUE CILÍNDRICO .................................................. ..... 66BLOQUE CILÍNDRICO .................................................. ..... 66BLOQUE CILÍNDRICO .................................................. ..... 66 Procedimiento de selección para la combinación selectiva Parte ............................................ ................... 67 Desmontaje ................................................. .............. 67 Inspección................................................. .................. 71 Asamblea ................................................. .................. 80 DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) .......... 84DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) .......... 84DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) .......... 84 Especificaciones generales ............................................... 84 Presión de compresión .............................................. 84 Cabeza de cilindro ................................................ ............ 84 Válvula ................................................. ......................... 84 Asiento de válvula................................................ .................. 87 Árbol de levas y el árbol de levas Teniendo .............................. 89 Bloque cilíndrico................................................ ............ 90 Pistones, anillos de pistón y el pasador del pistón ........................... 90

- 2. Biela................................................ ......... 91 Cigüeñal................................................. ................. 92 Disponible cojinete principal .............................................. 92 Disponible cojinete de biela ............................ 93 Componentes Varios ....................................... 94 TD27Ti PRECAUCIONES .................................................. ........... 95PRECAUCIONES .................................................. ........... 95PRECAUCIONES .................................................. ........... 95 Piezas que requieren apriete angular ........................... 95 Liquid Gasket Procedimiento de solicitud ........................ 95 PREPARACIÓN .................................................. ............ 96PREPARACIÓN .................................................. ............ 96PREPARACIÓN .................................................. ............ 96 Herramientas de servicios especiales ............................................... 0.96 Herramientas de servicio comerciales ......................................... 99 COMPONENTES DEL MOTOR - partes externas ..................... 100COMPONENTES DEL MOTOR - partes externas ..................... 100COMPONENTES DEL MOTOR - partes externas ..................... 100 COMPONENTES DEL MOTOR - piezas internas .................. 102COMPONENTES DEL MOTOR - piezas internas .................. 102COMPONENTES DEL MOTOR - piezas internas .................. 102 presión de compresión ...................................... 103presión de compresión ...................................... 103presión de compresión ...................................... 103 Medición de la presión de compresión ................. 103 CABEZA DE CILINDRO .................................................. ...... 104CABEZA DE CILINDRO .................................................. ...... 104CABEZA DE CILINDRO .................................................. ...... 104 Eliminación................................................. .................. 105 Desmontaje ................................................. ............ 106 Inspección................................................. ................ 107 Asamblea ................................................. ................ 113 Instalación................................................. ............... 114 SUSTITUCIÓN DE LA JUNTA DE ACEITE ........................................ 117SUSTITUCIÓN DE LA JUNTA DE ACEITE ........................................ 117SUSTITUCIÓN DE LA JUNTA DE ACEITE ........................................ 117 TURBOALIMENTADOR .................................................. ..... 119TURBOALIMENTADOR .................................................. ..... 119TURBOALIMENTADOR .................................................. ..... 119 Desmontaje e instalación ......................................... 119 Inspección................................................. ................ 119 EXTRACCIÓN DEL MOTOR .................................................. ... 123EXTRACCIÓN DEL MOTOR .................................................. ... 123EXTRACCIÓN DEL MOTOR .................................................. ... 123 Reacondicionamiento .................................................. 125Reacondicionamiento .................................................. 125Reacondicionamiento .................................................. 125 Desmontaje ................................................. ............ 125 Inspección................................................. ................ 127 Asamblea ................................................. ................ 138 DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) ........ 143DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) ........ 143DATOS DE SERVICIO Y ESPECIFICACIONES (SDS) ........ 143 Especificaciones generales ............................................. 143 Inspección y ajuste ...................................... 144 ÍNDICE ( Continúa)ÍNDICE ( Continúa) EM-2

- 3. Piezas que requieren apriete angular yo Utilice una llave ángulo para el apriete final de la culatayo Utilice una llave ángulo para el apriete final de la culata pernos. yo No utilice un valor de par de apriete final.yo No utilice un valor de par de apriete final. yo El valor del par para estas partes son de una etapa preliminar.yo El valor del par para estas partes son de una etapa preliminar. yo Asegúrese de rosca y superficies de asiento están limpias y recubierto conyo Asegúrese de rosca y superficies de asiento están limpias y recubierto con aceite de motor. Procedimiento Liquid Aplicación Gasket 1. Use un raspador para quitar junta líquida a partir de apareamiento1. Use un raspador para quitar junta líquida a partir de apareamiento superficies y ranuras. También, limpiar por completo cualquier aceite de estas áreas. 2. Aplicar un cordón continuo de junta líquida a sur- apareamiento2. Aplicar un cordón continuo de junta líquida a sur- apareamiento caras. (Use junta líquida genuino o equivalente). yo Asegúrese de diámetro junta líquida es el especificado.yo Asegúrese de diámetro junta líquida es el especificado. 3. Aplicar junta líquida alrededor del lado interior de agujeros de los pernos3. Aplicar junta líquida alrededor del lado interior de agujeros de los pernos (a menos que se especifique lo contrario). 4. Asamblea debe hacerse dentro de los 5 minutos de haber sido revestida.4. Asamblea debe hacerse dentro de los 5 minutos de haber sido revestida. 5. Espere al menos 30 minutos antes de rellenar el aceite del motor y5. Espere al menos 30 minutos antes de rellenar el aceite del motor y refrigerante del motor. SEM164F AEM080 PRECAUCIONES ZD EM-3

- 4. Herramientas de servicios especiales Número de herramienta Nombre de la herramienta Descripción ST0501S000 conjunto del soporte del motor q 1 ST05011000q 1 ST05011000q 1 ST05011000 soporte del motor q 2 ST05012000q 2 ST05012000q 2 ST05012000 Base NT042 Desmontaje y montaje de KV10106500 soporte de motor de eje NT028 KV11106101 Motor sub-apego NT819 Válvula KV10115600 deriva sello de aceite NT603 Instalación de sello de aceite de la válvula Utilice el lado A. Lado A una: 20 (0.79) de diámetro. b: 13 (0.51) de diámetro. c: 10,3 (0,406) de diámetro. d: 8 (0.31) de diámetro. e: 10,7 (0.421) f: 5 (0.20) Unidad: mm (in) Válvula KV10107902 extractor de sello de aceite q 1 KV10116100q 1 KV10116100q 1 KV10116100 aceite de la válvula sello arrancador adaptador NT605 Extracción del sello de aceite de la válvula KV101056S0 Anillo de tope del engranaje q 1 KV10105630q 1 KV10105630q 1 KV10105630 Adaptador q 2 KV10105610q 2 KV10105610q 2 KV10105610 Plato NT617 La prevención de cigüeñal gire A: 3 (0,12) b: 6,4 (0.252) c: 2,8 (0.110) d: 6,6 (0.260) e: 107 (4.21) f: 14 (0,55) g: 20 (0,79) h: 14 (0.55) de diámetro. Unidad: mm (in) PREPARACIÓN ZD EM-4

- 5. Número de herramienta Nombre de la herramienta Descripción conjunto tapón KV101151S0 Lifter q 1 KV10115110q 1 KV10115110q 1 KV10115110 alicates del árbol de levas q 2 KV10115120q 2 KV10115120q 2 KV10115120 tapón elevador NT041 Cambio de cuñas KV101092S0 Válvula compresor de muelle q 1 KV10109210q 1 KV10109210q 1 KV10109210 Compresor q 2 KV10109220q 2 KV10109220q 2 KV10109220 Adaptador NT718 Desmontaje y montaje de componentes de válvula ED19600620 adaptador de medidor de compresión NT820 Controlar la presión de compresión ST16610000 Piloto tirador buje NT045 Extracción del cigüeñal buje piloto Sello KV10111100 cortador NT046 Extracción de la bandeja de aceite de acero y caja de la cadena de distribución trasera WS39930000 prensatelas Tubo NT052 Al presionar el tubo de junta líquida Llave KV10112100 Ángulo NT014 Pernos de apriete para el tapón de rodamiento, culata, etc. PREPARACIÓN ZD Herramientas especiales de servicio (Continuación) EM-5

- 6. Número de herramienta Nombre de la herramienta Descripción titular KV10109300 Polea NT628 a: 68 mm (2,68 in) b: 8 mm (0,31 in) de diámetro. KV111045S1 Equilibrador de árbol de ajuste sustituto de cojinete q 1 KV11104510q 1 KV11104510q 1 KV11104510 Sustituto de la barra q 2 KV11104521q 2 KV11104521q 2 KV11104521 Placa de guía q 3 KV11104530q 3 KV11104530q 3 KV11104530 Adaptador (Cojinete delantero) q 4 ST15243000q 4 ST15243000q 4 ST15243000 Deriva NT258 Montaje y desmontaje de cojinete del eje equilibrador Herramientas de servicio comercial Nombre de la herramienta Descripción Válvula conjunto cortador del asiento NT048 Acabado dimensiones del asiento de válvula compresor de anillo de pistón NT044 Instalación de ensamblaje de pistón en el orificio del cilindro expansor de anillo de pistón NT030 Montaje y desmontaje de anillo de pistón universal estándar NT808 Desmontaje y montaje de la transmisión de montaje PREPARACIÓN ZD Herramientas especiales de servicio (Continuación) EM-6

- 7. Nombre de la herramienta Descripción socket profunda (12 mm) NT821 Desmontaje y montaje de bujías de incandescencia PREPARACIÓN ZD Herramientas de servicio comerciales (Continuación) EM-7

- 8. SEM290G Ruido, vibración y aspereza (NVH) PROBLEMAS ZDRuido, vibración y aspereza (NVH) PROBLEMAS ZD EM-8

- 9. Tabla de solución de problemas de NVH - Ruido del motor Utilice la siguiente tabla para ayudarle a encontrar la causa del síntoma. 1. Localice el área donde se produce el ruido. 2. Confirmar el tipo de ruido. 3. Especificar condiciones de funcionamiento del motor. 4. Comprobar especifica la fuente de ruido. Si es necesario, la reparación o sustitución de estos componentes. Localización de ruido Tipo de ruido Condiciones de funcionamiento del motor Fuente de ruido Verificar Artículo Referencia páginaAntes de calentamiento Después de calentamiento Al iniciar cuando ralentí cuando las carreras Mientras maneja La parte superior de la cabeza del eje de balancín del motor Cubierta del cilindro Tic-tac o haciendo clic do UN - UN segundo - ruido Tappet el juego de válvulas MA sección ( “Ajuste de admisión y la válvula de escape Liquidación”, “MANTENIMIENTO DEL MOTOR”) Traqueteo do UN - UN segundo do ruido de rodamiento del árbol de levas Buje de la holgura del árbol de levas descentramiento EM-31, 31 El bloque de motor polea del cigüeñal (lado del motor) del cárter de aceite Abofetear o golpear - UN - segundo segundo - el ruido del bulón del pistón Pistón y el pistón pase del eje del aclaramiento de buje de la biela de conexión EM-71, 73 Slap o el rap UN - - segundo segundo UN ruido de golpeteo del pistón anillo de pistón aclaramiento de anillo de pistón lado de incidencia brecha extremo del pistón y el orificio de conexión de curvatura y torsión varilla EM-75, 72, 72, 73 Golpe UN segundo do segundo segundo segundo Conexión de ruido cojinete de biela La holgura varilla de la boquilla (extremo pequeño) de espacio libre cojinetes de la biela (biela) EM-73, 77 Golpe UN segundo - UN segundo Bear- C Principal ing ruido cojinete principal holgura de aceite del cigüeñal descentramiento EM-78, 76 Frente de la cubierta de engranajes de distribución del motor Golpeando o marcando UN UN - segundo segundo segundo el ruido de engranajes de distribución El tiempo contragolpe del engranaje EM-41 Parte delantera del motor Chirridos o fizzing UN segundo - segundo - do Otras correas de transmisión (que pega o deslizamiento) Las correas de transmisión de deflexión MA sección ( “Comprobación de correas de transmisión”, “MANTENIMIENTO DEL MOTOR”)Crujiente UN segundo UN segundo UN segundo Otras correas de transmisión (Deslizamiento) operación de cojinete de la polea Idler Squall Creak UN segundo - segundo UN segundo ruido de rodamiento de la bomba de agua operación de cojinete de la bomba de agua la sección LC ( “Inspección de la bomba de agua”, “MOTOR SISTEMA DE REFRIGERACIÓN”) A: B Estrechamente relacionado: C Relacionado: A veces relacionados -: No relacionados Ruido, vibración y aspereza (NVH) PROBLEMAS ZDRuido, vibración y aspereza (NVH) PROBLEMAS ZD EM-9

- 10. 1. Calentar el motor. 2. Coloque el encendido en posición OFF. 3. El uso de CONSULT-II, asegúrese de que no hay códigos de error se indican para los artículos de auto-diagnóstico. Consulte la sección de la CE, “Liberación de presión de combustible”. yo No desconectar CONSULT-II hasta el final de esta operación;yo No desconectar CONSULT-II hasta el final de esta operación; se puede utilizar para comprobar las rpm del motor y para la detección de errores al final de esta operación. 4. Desconectar el borne negativo de la batería. 5. Quitar los siguientes componentes. yo intercooleryo intercooler yo cuerpo del aceleradoryo cuerpo del acelerador yo Cubierta de balancínyo Cubierta de balancín 6. Para evitar que el combustible que se inyecta durante la inspección, retire la bomba de inyección de combustible fusible [ENG CONT A / T (15A)] a partir de la caja de fusibles en el lado derecho de compartimiento del motor. 7. Retire las bujías de incandescencia de todos los cilindros. yo Antes de la extracción, limpiar el área circundante para evitaryo Antes de la extracción, limpiar el área circundante para evitar entrada de materiales extraños en el motor. yo Retirar con cuidado bujías de precalentamiento para evitar cualquier daño oyo Retirar con cuidado bujías de precalentamiento para evitar cualquier daño o rotura. yo Manipular con cuidado para evitar la aplicación de cualquier choque a brillaryo Manipular con cuidado para evitar la aplicación de cualquier choque a brillar tapones. 8. Instalar adaptador (SST) a los agujeros de montaje de bujías de incandescencia y conecte el medidor de compresión para el motor diesel. : 15 - 19 N ⋅ m (1,5 - 2,0 kg-m, 11 - 14 ft-lb): 15 - 19 N ⋅ m (1,5 - 2,0 kg-m, 11 - 14 ft-lb): 15 - 19 N ⋅ m (1,5 - 2,0 kg-m, 11 - 14 ft-lb) 9. Conectar la batería del terminal negativo. 10. Establecer el interruptor de encendido a “START” y manivela. Cuando aguja del indicador se estabilice, lea la presión de compresión y las revoluciones del motor. Repetir los pasos anteriores para cada cilindro. yo Siempre use una batería completamente cargada para obtener especificadoyo Siempre use una batería completamente cargada para obtener especificado la velocidad del motor. Unidad: kPa (bar, kg / cm 2, psi) / rpmUnidad: kPa (bar, kg / cm 2, psi) / rpmUnidad: kPa (bar, kg / cm 2, psi) / rpm Estándar Mínimo límite Diferencia entre cilindros 2942 (29,42, 30,0, 427) / 200 2452 (24,52, 25,0, 356) / 200 294 (2,94, 3,0, 43) / 200 yo Cuando las revoluciones del motor se encuentra fuera del rango especificado, compruebe el espe-yo Cuando las revoluciones del motor se encuentra fuera del rango especificado, compruebe el espe- CIFIC gravedad de líquido de la batería. Medir de nuevo bajo condiciones corregidos. yo Si las rpm del motor supera el límite, comprobar holgura de la válvula yyo Si las rpm del motor supera el límite, comprobar holgura de la válvula y componentes de la cámara de combustión (válvulas, asientos de válvulas, juntas de culata, anillos de pistón, pistones, orificios de los cilindros, del bloque de cilindros superficies superior e inferior) y medir de nuevo. 11. Completar esta operación de la siguiente manera: a. Girar el interruptor de encendido en “OFF”. segundo. Desconectar la batería del terminal negativo. do. Reemplazar bujía incandescente retenes e instalar las bujías de incandescencia. re. Instalar fusible de la bomba de inyección de combustible [ENG CONT A / T (15A)]. mi. Conectar la batería del terminal negativo. F. El uso de CONSULT-II asegúrese de que ningún código de error está indicado para artículos de autodiagnóstico. Consulte la sección de la CE, “Trouble diag- sis - Índice”. YEM039 SEM334G Medición de la presión COMPRESIÓN ZD EM-10

- 11. Desmontaje e instalación PRECAUCIÓN: Para evitar núcleo intercooler perjudicial al lavar intercooler con agua a alta presión, aplicar agua directamente a la cara del núcleo. YEM037 INTERMEDIO ZD EM-11

- 12. Desmontaje e instalación YEM041 colector de admisión ZD EM-12

- 13. ELIMINACIÓN 1. Quitar los siguientes componentes. yo Drenar el refrigerante del motor. Consultar la sección MA, “Cambio de motoryo Drenar el refrigerante del motor. Consultar la sección MA, “Cambio de motor Refrigerante”. yo Retire la cubierta del motor. Consulte la figura de la izquierda.yo Retire la cubierta del motor. Consulte la figura de la izquierda. yo Retire intercooler.yo Retire intercooler. yo Retire la manguera de aire (en el lado del cuerpo del acelerador).yo Retire la manguera de aire (en el lado del cuerpo del acelerador). yo Retire el tubo de inyección.yo Retire el tubo de inyección. yo Elimine o cambie de cables / arneses y tubos / tuberías.yo Elimine o cambie de cables / arneses y tubos / tuberías. 2. Retirar el colector de admisión en el orden inverso de la que se muestra en la figura. Inspección Limpiar la superficie de colector de admisión. Use un medidor de espesores regla y fiable para comprobar la planitud de la superficie del colector de admisión. Ingesta planitud de superficies múltiples: Límite de 0,2 mm (0,008 in) INSTALACIÓN 1. Apriete colector de admisión en el orden numérico mostrado en la figura .: 25 - 28 N ⋅ m1. Apriete colector de admisión en el orden numérico mostrado en la figura .: 25 - 28 N ⋅ m1. Apriete colector de admisión en el orden numérico mostrado en la figura .: 25 - 28 N ⋅ m1. Apriete colector de admisión en el orden numérico mostrado en la figura .: 25 - 28 N ⋅ m (2.5 a 2.9 kg-m, 18 - 20 ft-lb) 2. Instalar en el orden inverso de la extracción. SEM293G SEM294G colector de admisión ZD Desmontaje y montaje (Continuación) EM-13

- 14. Desmontaje e instalación ELIMINACIÓN 1. Quitar los siguientes componentes. yo Clandestinoyo Clandestino yo bajo vigilanciayo bajo vigilancia yo refrigerante del motor (drenaje)yo refrigerante del motor (drenaje) Consultar la sección MA, “Cambio del refrigerante del motor”. yo tubo de escape delanteroyo tubo de escape delantero Consulte la sección de FE, “Desmontaje y montaje”, “SISTEMA DE ESCAPE”. yo Retire los cables, arneses, tubos y tuberías.yo Retire los cables, arneses, tubos y tuberías. YEM038 SEM296G Catalizador y TURBOALIMENTADOR ZD EM-14

- 15. 2. Retire catalizador. PRECAUCIÓN: No desmonte catalizador. Inspección TURBOALIMENTADOR PRECAUCIÓN: Cuando la rueda de compresor, rueda de la turbina, o eje del rotor está dañado, eliminar todos los fragmentos y materia extraña a la izquierda en los siguientes pasajes a fin de evitar un fallo secundario: Lado de aspiración: Entre lado turbocompresor y el intercooler de escape: Entre turbocompresor y el convertidor catalítico Eje del rotor yo Compruebe que el eje del rotor gira suavemente sin ningún resis-yo Compruebe que el eje del rotor gira suavemente sin ningún resis- tancia cuando se hace girar por su alcance. yo Compruebe que el eje del rotor no está floja cuando se mueve verticalmenteyo Compruebe que el eje del rotor no está floja cuando se mueve verticalmente CALLY u horizontalmente. El valor estándar para el despacho de aceite de árbol del rotor: Desde 0,086 hasta 0,177 mm (0,0034-0,0070 pulgadas) SEM297G SEM298G Catalizador y TURBOALIMENTADOR ZD Desmontaje y montaje (Continuación) EM-15

- 16. Rotor juego extremo del eje Coloque un indicador de cuadrante en el extremo del eje del rotor en la dirección axial para medir el juego axial. Estándar: 0,044 - 0,083 mm (0,0017 - 0,0033 in) rueda de la turbina yo Compruebe que no hay adherencia del aceite.yo Compruebe que no hay adherencia del aceite. yo Compruebe que no hay acumulación de carbono.yo Compruebe que no hay acumulación de carbono. yo Compruebe que palas del rotor de la turbina no están doblados o rotos.yo Compruebe que palas del rotor de la turbina no están doblados o rotos. yo Compruebe que la rueda de la turbina no interfiere con la turbinayo Compruebe que la rueda de la turbina no interfiere con la turbina alojamiento. rueda del compresor yo Compruebe que no hay adherencia del aceite dentro de la entrada de aire.yo Compruebe que no hay adherencia del aceite dentro de la entrada de aire. yo Compruebe que la rueda del compresor no interfiere con layo Compruebe que la rueda del compresor no interfiere con la carcasa del compresor. yo Compruebe que la rueda no esté doblado o roto.yo Compruebe que la rueda no esté doblado o roto. actuador de control VNT yo Conectar la bomba a mano para el actuador, y comprobar que la varillayo Conectar la bomba a mano para el actuador, y comprobar que la varilla accidentes cerebrovasculares sin problemas de acuerdo con la siguiente presión. yo En primer lugar, aplicar la presión negativa sobre la inspección de -66.7yo En primer lugar, aplicar la presión negativa sobre la inspección de -66.7 kPa (-667 mbar, -500 mmHg, 19,69 inHg), y luego medir los valores de tiempo que se reduce la presión negativa a 0. Estándar (Vacuum cantidad / carrera del vástago de presión): -46.9 ± 1,3 kPa (-469 ± 13 mbar, -352 ± 10 mmHg, -13,86 ± 0,39 inHg) /0.2 mm (0,008 pulgadas) -30,8 ± 0,7 kPa (-308 ± 7 mbar, -231 ± 5 mmHg, - 9,09 ± 0,20 inHg) /5.0 mm (0,197 in) aproximadamente -22,7 kPa (-227 mbar, -170 mmHg, -6,69 inHg) / final de la carrera de Rod SEM299G SEM300G SEM310G SEM311G Catalizador y TURBOALIMENTADOR ZD Inspección (Continuación) EM-16

- 17. diagnóstico de problemas del turbocompresor comprobación preliminar: Compruebe que el sistema de válvula de control de VNT no tiene un mal funcionamiento. Consulte la sección de la CE, “ECMTerminals y valor de referencia” en el “DIAGNOSTICO DE PROBLEMAS - DESCRIPCIÓN GENERAL”. yo Compruebe que el nivel de aceite del motor es de entre MIN y MAX de layo Compruebe que el nivel de aceite del motor es de entre MIN y MAX de la varilla graduada. (Cuando la cantidad de aceite del motor es más que MAX, el aceite fluye en el conducto de entrada a través del paso de soplado por gas, y el turbocompresor se calculó mal fracaso.) yo Preguntar al cliente si él / ella corre siempre el vehículo en ralentíyo Preguntar al cliente si él / ella corre siempre el vehículo en ralentí la velocidad del motor se enfríe el aceite hacia abajo después de conducir. yo Reemplazar el conjunto turbocompresor cuando cualquier mal funcionamiento esyo Reemplazar el conjunto turbocompresor cuando cualquier mal funcionamiento es encontrado después de las inspecciones de unidad especificados en la siguiente tabla. yo Si no se encuentra ningún mal funcionamiento después de la inspección de la unidad, que el juezyo Si no se encuentra ningún mal funcionamiento después de la inspección de la unidad, que el juez el cuerpo turbocompresor tiene ningún fallo. Compruebe las otras partes de nuevo. Articulo de INSPECCION Resultado de inspeccion Síntoma (cuando cada elemento de inspección se reúne cada resultado de la inspección) Fuga de aceite- años El ruido de humo Potencia insuficiente fracaso / aceleración rueda de la turbina Fugas de aceite. gramo gramo gramo El carbono se acumula. gramo q q La fricción con la vivienda. gramo q q Las cuchillas son doblado o roto. rueda del compresor Dentro de la entrada de aire está seriamente contaminado por el petróleo. q q La fricción con la vivienda. gramo q q Las cuchillas son doblado o roto. Después de comprobar tanto la turbina y el compresor, inspeccionar juego rotor extremo del eje. Hay resistencia cuando el eje del rotor se hace girar por su alcance. gramo gramo q El eje del rotor a veces no gira por su alcance. Hay demasiada holgura en el cojinete. gramo gramo q gramo orificio de retorno de aceite Carbono o lodo se acumulan en el orificio de aceite de desecho. gramo gramo gramo El funcionamiento del accionador de control de VNT yo El actuador no funciona con suavidad cuandoyo El actuador no funciona con suavidad cuando se aplica gradualmente presión de vacío. yo cantidad de carrera no está en conformidad conyo cantidad de carrera no está en conformidad con la presión de vacío. q : Posibilidad grande q: posibilidad medioq: posibilidad medio gramo: pequeña posibilidadgramo: pequeña posibilidad INSTALACIÓN 1. Instalar catalizador. : 29 - 39 N ⋅ m (2.9 a 3.3 kg-m, 21 - 23 ft-lb): 29 - 39 N ⋅ m (2.9 a 3.3 kg-m, 21 - 23 ft-lb): 29 - 39 N ⋅ m (2.9 a 3.3 kg-m, 21 - 23 ft-lb) Coloque la zona que sobresale de la junta entre el turbocompresor y la salida de escape hacia arriba, e instalar el lado de labios a un lado turbocompresor. Refiérase a la figura, EM-14. 2. Instalar en el orden inverso de la extracción. Catalizador y TURBOALIMENTADOR ZD Inspección (Continuación) EM-17

- 18. Desmontaje e instalación ELIMINACIÓN 1. Quitar los siguientes componentes. yo Referiryo Referir a “trabajo preparativo” en “catalizador y TURBOALIMENTADOR”, EM-14. yo Retire convertidor catalítico.yo Retire convertidor catalítico. yo Retire turbocompresor.yo Retire turbocompresor. 2. Afloje las tuercas que sujetan el colector de escape en el orden inverso de la que se muestra en la figura. YEM040 SEM313G COLECTOR DE ESCAPE ZD EM-18

- 19. Inspección COLECTOR DE ESCAPE Compruebe la distorsión en la superficie de montaje con regla y un calibre de espesores. Límite:Compruebe la distorsión en la superficie de montaje con regla y un calibre de espesores. Límite: 0,2 mm (0,008 in) INSTALACIÓN 1. Apriete colector de escape que sostiene tuercas en el orden numérico mostrado en la figura. : 40 - 44 n ⋅ m (4,0 - de 4,5 kg-m, 29 - 32 ft-lb) NOTA:: 40 - 44 n ⋅ m (4,0 - de 4,5 kg-m, 29 - 32 ft-lb) NOTA:: 40 - 44 n ⋅ m (4,0 - de 4,5 kg-m, 29 - 32 ft-lb) NOTA: Instalar junta de manera que la lengüeta saliente (marca para la instalación correcta) se coloca en el lado de No. 1 puerto (lado frontal). Consulte el diagrama de estructura de componentes en la página anterior. 2. Instalar en el orden inverso de la extracción. FEM034 COLECTOR DE ESCAPE ZD EM-19

- 20. Desmontaje e instalación ELIMINACIÓN 1. Quitar los siguientes componentes. yo Cubierta del motoryo Cubierta del motor yo intercooleryo intercooler yo tubo de entrada de aireyo tubo de entrada de aire yo cuerpo del aceleradoryo cuerpo del acelerador yo Alambres, arneses, tubos y tuberíasyo Alambres, arneses, tubos y tuberías 2. Aflojar pernos de sujeción en el orden inverso de la que se muestra en la figura y quitar. 3. Retire la cubierta de balancines a la dirección de la bujía de incandescencia de inclinación. 4. Retirar los sellos de aceite bujía de incandescencia. SEM315G SEM316G CUBIERTA DE BALANCÍN ZD EM-20

- 21. INSTALACIÓN 1. Apriete temporalmente pernos de sujeción en el orden numérico mostrado en la figura. 2. Aplicar Tres 1207C Bond (KP510 00150) a la zona que se muestra en la figura. 3. Use un raspador para quitar junta líquida. 4. Aplicar una vez más. 5. Aplique aceite de motor a brillar sellos de aceite de enchufe e instalarlos. 6. Apretar pernos de sujeción en el orden numérico mostrado en la figura. 7. Re-apriete para el mismo par en el mismo orden que anteriormente. 8. Instalar en el orden inverso de la extracción. SEM317G FEM001 SEM316G CUBIERTA DE BALANCÍN ZD Desmontaje y montaje (Continuación) EM-21

- 22. Desmontaje e instalación ELIMINACIÓN 1. Drenar el aceite del motor. 2. Retire las siguientes piezas. yo bajo vigilanciayo bajo vigilancia yo Travesaño, miembro diferencial, el montaje de transmisión final frenteyo Travesaño, miembro diferencial, el montaje de transmisión final frente yo cartela de motoryo cartela de motor 3. Soltar y retirar los pernos de instalación de la bandeja de aceite en el orden inverso de números en la figura. 4. Utilice un cortador de junta (herramienta de servicio especial) para cortar ket gas- líquido y eliminar cárter de aceite. 5. Retire el colador de aceite. YEM027 JEM773G ACEITE FILTRO DE ACEITE Y ZD EM-22

- 23. INSTALACIÓN 1. Instalar filtro de aceite. 2. Instalar el cárter. a. Use un raspador para eliminar todos los rastros de junta líquida de las superficies adosadas. yo También eliminar trazas de junta líquida de la superficie de acoplamiento de cyl-yo También eliminar trazas de junta líquida de la superficie de acoplamiento de cyl- bloque inder, cubierta frontal. yo Eliminar junta líquida desde el agujero de perno y el hilo.yo Eliminar junta líquida desde el agujero de perno y el hilo. segundo. Aplicar un cordón continuo de junta líquida a la superficie de la bandeja de aceite de apareamiento. yo Utilice junta líquida genuino o equivalente.yo Utilice junta líquida genuino o equivalente. yo Aplicar junta líquida a la ranura en la superficie de acoplamiento.yo Aplicar junta líquida a la ranura en la superficie de acoplamiento. yo Permitir 8 mm (0,31 in) espacio libre alrededor de centro de los agujeros de los pernos.yo Permitir 8 mm (0,31 in) espacio libre alrededor de centro de los agujeros de los pernos. do. Aplicar junta líquida a la superficie de obturación interior como se muestra en la figura. yo Sé junta líquida seguro es de 2,0 a 3,0 mm (0,079-0,188 in).yo Sé junta líquida seguro es de 2,0 a 3,0 mm (0,079-0,188 in). yo Colocación debe hacerse dentro de los 5 minutos de haber sido revestida.yo Colocación debe hacerse dentro de los 5 minutos de haber sido revestida. 2. Apretar los pernos de montaje en el orden mostrado en la figura. Luego apriete en el mismo orden con el par indicado. 3. El par de apriete de los pernos de instalación será diferente dependiendo de posi- ción. 4. Instalar en el orden inverso de la extracción. SEM159F JEM774G JEM773G ACEITE FILTRO DE ACEITE Y ZD Desmontaje y montaje (Continuación) EM-23

- 24. Desmontaje e instalación ELIMINACIÓN 1. Quitar los siguientes componentes. yo Radiador debajo del ladoyo Radiador debajo del lado yo radiador de mortajayo radiador de mortaja yo Ventiladoryo Ventilador yo lado de la cubierta frontal cadenayo lado de la cubierta frontal cadena yo A / T manguera del enfriador (Desconectar)yo A / T manguera del enfriador (Desconectar) yo manguera de vacíoyo manguera de vacío yo cubierta Intercooler (Al retirar tanque de vacío)yo cubierta Intercooler (Al retirar tanque de vacío) 2. Retirar los pernos de instalación y tire de la bomba de vacío desde la parte delantera del motor directamente. 3. Si es difícil de eliminar de la conexión de eje estriado, presiona ligeramente con un martillo de plástico. SEM320G SEM321G BOMBA ASPIRADORA ZD EM-24

- 25. INSPECCIÓN 1. Retire la manguera de vacío. Conectar el manómetro de vacío a través del conector de 3 vías. De lo contrario, retire la válvula Welch de la tubería de vacío y conecte el indicador de vacío directamente. (El carácter ilustrativo muestra el segundo método). yo Quitar una parte apropiada para medir la carga de la bomba de vacíoyo Quitar una parte apropiada para medir la carga de la bomba de vacío presionar directamente e instalar el indicador de vacío. Consulte la figura. 2. Arranque el motor, y medir la presión de carga con el motor al ralentí. Presión de vacío: Estándar -93,3--101,3 kPa (-933 hasta -1013 mbar, -700 a -760 mmHg, -27.56 a -29.92 inHg) 3. Si fuera del valor normal, asegúrese de que no hay entrada de aire dentro del circuito y medir de nuevo. 4. Vuelva a colocar la bomba de vacío si todavía fuera del valor normal. INSTALACIÓN yo Instalar en el orden inverso de la extracción.yo Instalar en el orden inverso de la extracción. SEM322G BOMBA ASPIRADORA ZD Desmontaje y montaje (Continuación) EM-25

- 26. Desmontaje e instalación PRECAUCIÓN: A medida que el mecanismo interno de la rueda dentada loca debe primero de todo, y siempre, ser fijado por un perno cuando la eliminación de la cadena de distribución antes de retirar la bomba de inyección de combustible y de engranajes de distribución, si- bajo los procedimientos de la EM-38, “Extracción de temporización cadena después de establecer engranaje loco”,‘bomba de inyección de combustible controlado electrónico’. yo En este capítulo se tratará con el resumen de la eliminación de la temporizaciónyo En este capítulo se tratará con el resumen de la eliminación de la temporización cadena antes de quitar la cabeza del árbol de levas y el cilindro. Eliminación 1. Quitar los siguientes componentes. yo Cubierta del motoryo Cubierta del motor yo intercooleryo intercooler yo tubo de entrada de aireyo tubo de entrada de aire yo cuerpo del aceleradoryo cuerpo del acelerador yo Cubierta de balancínyo Cubierta de balancín yo tubo Spillyo tubo Spill yo Refrigerante (drenaje)yo Refrigerante (drenaje) yo Manguera superior del radiadoryo Manguera superior del radiador yo Salida de aguayo Salida de agua yo radiador de mortajayo radiador de mortaja yo Ventiladoryo Ventilador yo correa auxiliaryo correa auxiliar yo tubo de vacíoyo tubo de vacío yo Bomba aspiradorayo Bomba aspiradora YEM028 CADENA DE DISTRIBUCIÓN ZD EM-26

- 27. 2. Mueva las siguientes piezas. yo arnés sensor TDCyo arnés sensor TDC yo bomba de aceite de la servodirecciónyo bomba de aceite de la servodirección 3. Retire la cubierta de la cadena. yo Quitar los tornillos de sujeción de A a C se muestra en la figura.yo Quitar los tornillos de sujeción de A a C se muestra en la figura. PRECAUCIÓN: Mientras se retira la cubierta de la cadena, tener cuidado de no permitir la entrada de polvo u objetos extraños. 4. Ajuste el cilindro No. 1 al TDC. 1) Girar el cigüeñal polea de las agujas del reloj, y coincide con el indicador de tiempo de la caja de engranajes de la marca de sincronización de la polea del cigüeñal. 2) Asegúrese de que la marca de coincidencia rueda dentada de levas está en la posición mostrada en la figura. yo Si la marca de coincidencia no está en posición, girar la polea del cigüeñalyo Si la marca de coincidencia no está en posición, girar la polea del cigüeñal una vez más y posicionarlo. yo Al retirar en el No. 1 PMS del cilindro, cada rueda dentada y la cadenayo Al retirar en el No. 1 PMS del cilindro, cada rueda dentada y la cadena se monta con la marca de coincidencia, por lo tanto, no hay necesidad de aplicar ningún marcas de coincidencia de antemano. 5. Quitar el tensor de la cadena. 1) Aflojar los tornillos de sujeción superior e inferior. 2) Sosteniendo el tensor de la cadena en la mano, retirar el perno de sujeción superior y liberar la tensión del resorte. 3) Retire el perno de sujeción inferior, a continuación, quitar la cadena de diez sionado. yo El tensor de la cadena no tiene un mecanismo que pre-yo El tensor de la cadena no tiene un mecanismo que pre- ventila la expulsión del émbolo. (Se tiene un mecanismo que impide que el émbolo vuelva a aparecer.) PRECAUCIÓN: Tenga cuidado de no dejar caer el émbolo y el resorte. FEM004 SEM342G FEM005 FEM006 CADENA DE DISTRIBUCIÓN ZD Remoción (Continuación) EM-27

- 28. 6. Retirar la guía de juego de la cadena de temporización. 7. Retire la cadena de distribución con la rueda dentada de leva. yo Aflojar el perno que sujeta la rueda dentada de leva mediante la fijación de la hexagonalyo Aflojar el perno que sujeta la rueda dentada de leva mediante la fijación de la hexagonal porción de la ingesta de árbol de levas de lado colector con una llave, etc. yo Si no se retira el tubo de derrame, fijar la porción hexagonal de layo Si no se retira el tubo de derrame, fijar la porción hexagonal de la agotar cigüeñal de lado de colector. PRECAUCIÓN: No afloje el perno que sujeta mediante el uso de la tensión de la cadena. 8. Retire la guía de tensión de la cadena de temporización. Instalación 1. Instalar la guía de tensión de la cadena de temporización. 2. Instalar la rueda dentada de leva y la cadena de distribución juntos. yo Instalar alineando las marcas de coincidencia de la cadena de la rueda dentada y el tiempo.yo Instalar alineando las marcas de coincidencia de la cadena de la rueda dentada y el tiempo. yo Apretar el perno que sujeta la rueda dentada de leva mediante la fijación de la hexagonalyo Apretar el perno que sujeta la rueda dentada de leva mediante la fijación de la hexagonal porción del árbol de levas. PRECAUCIÓN: No apriete en el perno que sujeta el uso de la tensión de la cadena. 3. Instalar la guía de juego de la cadena de temporización. PRECAUCIÓN: Cuando el perno de sujeción se aprieta con el par especificado, existe una brecha entre la guía y el perno. No apriete demasiado. 4. Instalar el tensor de cadena. 1) Con el tensor de cadena en la posición mostrada en la figura (con el émbolo en el lado exterior), apriete temporalmente el perno de retención. 2) presione el émbolo en el cuerpo del tensor mientras se presiona sobre los clips que impiden que el émbolo vuelva a aparecer. 3) Instalar el lado que sostiene perno superior mientras mantiene el émbolo hacia abajo con el dedo y la rotación de 180 grados. 4) Apretar el perno que sujeta con el par especificado. 5. Instalar la cubierta de la cadena. 1) Antes de instalar cubierta de la cadena, eliminar todo rastro de junta líquida de la superficie de acoplamiento utilizando un rascador. 2) Aplicar un cordón continuo de junta líquida a cubierta de la cadena. yo Utilice junta líquida genuino o equivalente.yo Utilice junta líquida genuino o equivalente. a. Escudo de junta líquida debe mantenerse dentro de 2,0 a 3,0 mm (0,079 a 0,118 pulgadas) de diámetro. distancia. segundo. Adjuntar cubierta de la cadena a la caja de engranajes dentro de los 5 minutos después del recubrimiento. do. Espere al menos 30 minutos antes de rellenar el aceite del motor o el motor de arranque ing. SEM335G FEM007 FEM008 FEM009 CADENA DE DISTRIBUCIÓN ZD Remoción (Continuación) EM-28

- 29. 3) Instalar la cubierta de la cadena. yo La dimensión por debajo del cuello del perno de retención variaráyo La dimensión por debajo del cuello del perno de retención variará dependiendo de la pieza. Dimensión debajo del cuello: A: 20 mm (0,79 in) B: 50 mm (1,97 in) C: 60 mm (2,36 in) 6. Instalar siguiendo todos los procedimientos de extracción en orden inverso. PRECAUCIÓN: yo Organizar el arnés sensor TDC en la posición mostrada enyo Organizar el arnés sensor TDC en la posición mostrada en la figura. yo Asegúrese de que el arnés tiene ninguna desviación alrededor de layo Asegúrese de que el arnés tiene ninguna desviación alrededor de la proximidad de la polea del cigüeñal cuando se instala la abrazadera. FEM004 SEM349G CADENA DE DISTRIBUCIÓN ZD Montaje (Continuación) EM-29

- 30. Desmontaje e instalación yo Este motor tendrá una disposición de válvula diferente de nor-yo Este motor tendrá una disposición de válvula diferente de nor- mal DOHC motores de tipo de 4 válvulas. Como ambos árboles de levas en este motor tienen levas de admisión y escape, en este capítulo se reciben los nombres siguientes: Del árbol de levas (lado derecho): El consumo del árbol de levas del árbol de levas colector de lado (lado izquierdo): El escape del lado del colector de árbol de levas yo Las mismas piezas se utilizan para los lados derecho e izquierdo.yo Las mismas piezas se utilizan para los lados derecho e izquierdo. yo Consulte la figura para la disposición de admisión y de escape de la válvula.yo Consulte la figura para la disposición de admisión y de escape de la válvula. (Los árboles de levas tienen, alternativamente, ya sea una válvula de admisión o una válvula de escape). Eliminación 1. Establecer el cilindro No. 1 en el PMS, a continuación, quitar la caja de cadena, la cadena de distribución y otras partes en conexión. Consulte “CADENA DE DISTRIBUCIÓN”, EM-26. 2. Retire el engranaje de leva. yo Aflojar el perno de instalación engranaje de leva mediante la fijación de la hexagonalyo Aflojar el perno de instalación engranaje de leva mediante la fijación de la hexagonal porción del árbol de levas. yo El engranaje loco no se puede quitar en este punto como la caja de engranajesyo El engranaje loco no se puede quitar en este punto como la caja de engranajes está en el camino. (La cabeza del cilindro se puede retirar como una sola unidad.) SEM350G FEM010 FEM011 ÁRBOL DE LEVAS ZD EM-30

- 31. 3. Retire el tubo de inyección y conjunto de boquilla de inyección. Consulte la sección de la CE, “tubo de inyección y la boquilla de inyección” en “PROCEDIMIENTO DE SERVICIO BÁSICO”. 4. Retire el árbol de levas. yo Colocar marcas distintivas de la derecha y de la izquierda con la pintura.yo Colocar marcas distintivas de la derecha y de la izquierda con la pintura. yo Soltar y retirar el perno de instalación en orden inverso mostradoyo Soltar y retirar el perno de instalación en orden inverso mostrado en la figura. 5. Retire la cuña de ajuste y el elevador de la válvula. yo Retire prestando atención a la posición de montaje, y el lugaryo Retire prestando atención a la posición de montaje, y el lugar motor fuera con el fin de evitar la confusión. Inspección Comprobación visual del CAMSHAFT yo Compruebe el árbol de levas para un desgaste o arañazos caras.yo Compruebe el árbol de levas para un desgaste o arañazos caras. yo Vuelva a colocar el árbol de levas si hay anomalías.yo Vuelva a colocar el árbol de levas si hay anomalías. ARBOL DESCENTRAMIENTO yo Preparar bloque en V en una superficie plana y revistas del árbol de levas segurasyo Preparar bloque en V en una superficie plana y revistas del árbol de levas seguras No. 1 y No. 5. yo Ajuste el reloj de medición verticalmente en el diario N ° 3.yo Ajuste el reloj de medición verticalmente en el diario N ° 3. yo Girar árbol de levas en una dirección a mano y luego leer agujayo Girar árbol de levas en una dirección a mano y luego leer aguja el movimiento en el indicador de cuadrante. valor de curvatura del árbol de levas es un medio de movimiento de la aguja. Límite: 0,02 mm (0,0008 in) ALTURA DE NOSE CAM Medir mediante el uso de un micrómetro. Estándar: Consumo 40.488 ± 0.02 mm (1.5940 ± 0.0008 pulgadas) Escape 40.850 ± 0.02 mm (1.6083 ± 0.0008 pulgadas) ARBOL holgura de aceite Medir mediante el uso de un micrómetro. Diario Cam diámetro exterior: Estándar 29,931 a 29,955 mm (1,1784 a 1,1793 pulgadas) de diámetro. FEM012 FEM013 FEM014 FEM015 ÁRBOL DE LEVAS ZD Remoción (Continuación) EM-31

- 32. DIÁMETRO DE LEVAS soporte interior yo Instalar soporte de árbol de levas y apretar los tornillos a la especificadayo Instalar soporte de árbol de levas y apretar los tornillos a la especificada esfuerzo de torsión. yo Medir el diámetro interior del soporte de árbol de levas mediante un adentroyo Medir el diámetro interior del soporte de árbol de levas mediante un adentro micrómetro. Estándar: 30.000 - 30.021 mm (1,1811 a 1,1819 pulgadas) de diámetro. CÁLCULOS DE LEVA holgura de aceite holgura de aceite = soporte Cam diámetro interior - Cam revista diámetro exterior Estándar: 0,045 - 0,090 mm (0,0018 a 0,0035 pulgadas) de diámetro. yo Si supera el valor estándar, consulte el valor estándar deyo Si supera el valor estándar, consulte el valor estándar de cada unidad, a continuación, reemplazar el árbol de levas y / o de la culata. yo Como el soporte de árbol de levas está fabricado con el cilindroyo Como el soporte de árbol de levas está fabricado con el cilindro la cabeza, es imposible sustituir únicamente el soporte del árbol de levas. JUEGO FIN DE LEVAS yo Ajuste el reloj de medición en el extremo delantero del árbol de levas. Medidayo Ajuste el reloj de medición en el extremo delantero del árbol de levas. Medida el juego axial moviendo el árbol de levas en la dirección del eje. Estándar: 0,065 a 0,169 mm (0,0026 hasta 0,0067 in) Límite: 0,2 mm (0,0079 in) yo Si el juego axial excede el límite, sustituir el árbol de levas y mediryo Si el juego axial excede el límite, sustituir el árbol de levas y medir extremo del árbol de levas jugar de nuevo. yo Si el juego axial todavía supera el límite después de sustituir árbol de levas,yo Si el juego axial todavía supera el límite después de sustituir árbol de levas, reemplazar la culata. La inspección visual del elevador de la válvula Compruebe lado elevador para detectar cualquier signo de desgaste o daño. Reemplazar si hay alguna anormalidad. La inspección visual de CUÑA DE AJUSTE Compruebe leva contacto de la punta y las superficies deslizantes para el desgaste y los arañazos. Reemplazar si hay alguna anormalidad. LIQUIDACIÓN empujaválvula Medir el diámetro exterior del empujador de válvula con un micrómetro. Estándar: 34,450 a 34,465 mm (1,3563 a 1,3569 pulgadas) de diámetro. FEM016 FEM017 FEM018 ÁRBOL DE LEVAS ZD Inspección (Continuación) EM-32

- 33. Empujaválvula diámetro del agujero Medir el diámetro del orificio del elevador de válvula de culata de cilindro con un micrómetro interior. Estándar: 34,495 a 34,515 mm (1,3581 a 1,3589 pulgadas) de diámetro. CÁLCULOS DE COMPENSACIÓN empujaválvula Despeje = Válvula de diámetro de agujero levantador - Válvula levantador diámetro exterior Estándar: 0.030 - 0,065 mm (0,0012 a 0,0026 pulgadas) Si se supera el valor normal, se refieren al diámetro exterior y taladro valores globales de diámetro y reemplazar elevador de la válvula y / o la cabeza inder cyl-. Instalación 1. Instalar el elevador de la válvula y la cuña de ajuste. yo Asegúrese de que estos están instalados en la misma posición queyo Asegúrese de que estos están instalados en la misma posición que antes de que el proceso de eliminación. 2. Instalar el árbol de levas. yo Siga las marcas distintivas que se colocaron en elyo Siga las marcas distintivas que se colocaron en el proceso de eliminación. yo Frente a la tecla en la dirección mostrada en la figura.yo Frente a la tecla en la dirección mostrada en la figura. 3. Instalar el soporte de árbol de levas. yo Consulte el soporte de árbol de levas superior revista lado Nº e instalar.yo Consulte el soporte de árbol de levas superior revista lado Nº e instalar. yo Mirando desde el lado del colector de escape (lado del motor de la izquierda),yo Mirando desde el lado del colector de escape (lado del motor de la izquierda), instalar en el sentido de que el número de diario se puede leer correcta- mente. yo Coloque placa deflectora sobre la cara superior del No. 1 soporte de árbol de levas,yo Coloque placa deflectora sobre la cara superior del No. 1 soporte de árbol de levas, y apriete juntos. 4. Apretar los pernos de instalación en orden numérico en la figura. 1) Apriete a 10 a 14 N ⋅ m (1,0 a 1,5 kg-m, 8 a 10 ft-lb).1) Apriete a 10 a 14 N ⋅ m (1,0 a 1,5 kg-m, 8 a 10 ft-lb).1) Apriete a 10 a 14 N ⋅ m (1,0 a 1,5 kg-m, 8 a 10 ft-lb). yo Asegúrese de que la parte de empuje del árbol de levas está equipada prop-yo Asegúrese de que la parte de empuje del árbol de levas está equipada prop- erly en el lado de instalación de la cabeza. 2) Apriete a 20 a 23 N ⋅ m (2,0 a 2,4 kg-m, 15 a 17 ft-lb).2) Apriete a 20 a 23 N ⋅ m (2,0 a 2,4 kg-m, 15 a 17 ft-lb).2) Apriete a 20 a 23 N ⋅ m (2,0 a 2,4 kg-m, 15 a 17 ft-lb). FEM019 FEM020 FEM021 FEM012 ÁRBOL DE LEVAS ZD Inspección (Continuación) EM-33

- 34. 5. Instalar el engranaje de leva. yo Alinear las marcas de coincidencia, e instalar el engranaje loco y cada levayo Alinear las marcas de coincidencia, e instalar el engranaje loco y cada leva engranaje a la posición que se muestra en la figura. yo Apretar el perno de instalación engranaje de leva mediante la fijación de la hexagonalyo Apretar el perno de instalación engranaje de leva mediante la fijación de la hexagonal porción del árbol de levas. 6. Instalar la cadena de distribución, todas las otras partes relacionadas y cubierta de la cadena. Consulte “CADENA DE DISTRIBUCIÓN”, EM-26. 7. Después de la instalación de la cadena de distribución, comprobar y ajustar la holgura de la válvula antes de instalar el tubo de derrame. Consulte “JUEGO DE VÁLVULAS”, EM-35. 8. Instalar en el orden inverso de la extracción. FEM023 ÁRBOL DE LEVAS ZD Montaje (Continuación) EM-34

- 35. Inspección yo Cuando el árbol de levas o partes en conexión con las válvulas estányo Cuando el árbol de levas o partes en conexión con las válvulas están eliminado o sustituido, y ha producido un fallo (mala arranque, marcha lenta, u otros defectos) debido a la desajuste de la holgura de la válvula, inspeccione como sigue. yo Inspeccionar y ajustar cuando el motor está frío (a tempera- normalesyo Inspeccionar y ajustar cuando el motor está frío (a tempera- normales tura). yo Tenga cuidado de la disposición de válvulas de admisión y de escape. (Losyo Tenga cuidado de la disposición de válvulas de admisión y de escape. (Los disposición de válvula es diferente de la de un motor normal.) (Los árboles de levas tienen, alternativamente, ya sea una válvula de admisión o una válvula de escape). 1. Quitar los siguientes componentes. yo cubierta intercooleryo cubierta intercooler yo intercooleryo intercooler yo Cubierta de balancínyo Cubierta de balancín 2. Ajuste el cilindro No. 1 en el PMS. 1) Girar la polea del cigüeñal en sentido horario, y alinear la marca de TDC de la polea del cigüeñal con el indicador de tiempo del soporte del sensor TDC. 2) Para confirmar que la nariz de leva del cilindro No. 1 y el pasador de golpe de la rueda dentada de leva está en la posición mostrada en la figura. yo Girar la polea del cigüeñal de nuevo si no en la posición mostradayo Girar la polea del cigüeñal de nuevo si no en la posición mostrada en la figura. 3. Al referirse a la figura, medir la holgura de la válvula en el área de un círculo de la tabla de abajo. Punto de medición No. 1 Nº 2 Numero 3 No. 4 INT INT ESC ESC ESC INT INT ESC Cuando el cilindro No. 1 está en el TDC qqq q yo El orden de inyección es 1-3-4-2.yo El orden de inyección es 1-3-4-2. yo Medir la holgura de la válvula mediante un palpador de alto grado JISyo Medir la holgura de la válvula mediante un palpador de alto grado JIS medir cuando el motor está frío (a temperatura normal). Estándar: De admisión y escape 0,35 ± 0,05 mm (0,0138 ± 0,0020 pulgadas) 4. Ajuste el cilindro No. 4 en el PMS al girar el cigüeñal en sentido horario una vez. FEM010 SEM342G FEM024 FEM025 FEM026 INSPECCIONES Y AJUSTES DE LA VÁLVULA DE COMPENSACIÓN ZD EM-35

- 36. 5. Al referirse a la figura, medir la holgura de la válvula en el área de un círculo de la tabla de abajo. Punto de medición No. 1 Nº 2 Numero 3 No. 4 INT INT ESC ESC ESC INT INT ESC Cuando el cilindro No. 4 está en el TDC qq qq 6. Si la holgura de la válvula se encuentra fuera de la especificación, ajuste mínimos como si-. ajustes yo Retire la cuña de ajuste de piezas que están fuera delyo Retire la cuña de ajuste de piezas que están fuera del holgura de la válvula especificada. 1. Quitar el tubo de derrame. 2. Extraer el aceite del motor en el lado superior de la culata de cilindro (por la pistola de aire utilizado en el paso 7). 3. girar el cigüeñal para hacer frente a la leva para el ajuste de cuñas que se van a eliminar hacia arriba. 4. Grip el árbol de levas con unos alicates de árbol de levas (SST), el uso del árbol de levas como un punto de apoyo, empuje la cuña de ajuste hacia abajo para comprimir el resorte de la válvula. PRECAUCIÓN: No dañe el árbol de levas, culata, o la circunferencia exterior del empujador de válvula. 5. Con el resorte de la válvula en un estado comprimido, retire las pinzas del eje cam- (SST) mediante el establecimiento de forma segura la circunferencia exterior del elevador de la válvula con el extremo del tapón elevador (SST). yo Mantenga el tapón elevador a mano hasta que se retira la cuña.yo Mantenga el tapón elevador a mano hasta que se retira la cuña. PRECAUCIÓN: No recupera las pinzas de árbol de levas con fuerza, como el árbol de levas se dañará. 6. Mover el orificio redondeado de la cuña de ajuste a la parte delantera con un destornillador muy delgada. yo Cuando la cuña de ajuste, en el elevador de la válvula no giraráyo Cuando la cuña de ajuste, en el elevador de la válvula no girará sin problemas, reiniciar desde el paso 4 con el extremo del tapón elevador (SST) tocar la cuña de ajuste. 7. Retire la cuña de ajuste del elevador de la válvula por soplado de aire a través del orificio redondeado de la cuña con una pistola de aire. PRECAUCIÓN: Para impedir que el aceite restante de ser soplado alrededor, THOR limpie oughly el área limpia y gafas de protección. FEM027 FEM028 FEM029 FEM030 INSPECCIONES Y AJUSTES DE LA VÁLVULA DE COMPENSACIÓN ZD Inspección (Continuación) EM-36

- 37. 8. Retire la cuña de ajuste mediante el uso de una mano magnético. 9. Medir el espesor de la cala de ajuste con una micrómetro. yo Mide cerca del centro de la cuña (la parte que toca elyo Mide cerca del centro de la cuña (la parte que toca el leva). 10. Seleccione la nueva cuña de ajuste de los métodos siguientes. Método de cálculo del espesor de la cuña de ajuste: t = t 1 + ( do 1 -Método de cálculo del espesor de la cuña de ajuste: t = t 1 + ( do 1 -Método de cálculo del espesor de la cuña de ajuste: t = t 1 + ( do 1 -Método de cálculo del espesor de la cuña de ajuste: t = t 1 + ( do 1 -Método de cálculo del espesor de la cuña de ajuste: t = t 1 + ( do 1 - C 2)C 2) t = suplemento de ajuste espesor t 1 = Espesor de la calat = suplemento de ajuste espesor t 1 = Espesor de la calat = suplemento de ajuste espesor t 1 = Espesor de la cala eliminado C 1 = Medido holgura de la válvula C 2 = holgura de laeliminado C 1 = Medido holgura de la válvula C 2 = holgura de laeliminado C 1 = Medido holgura de la válvula C 2 = holgura de laeliminado C 1 = Medido holgura de la válvula C 2 = holgura de laeliminado C 1 = Medido holgura de la válvula C 2 = holgura de la válvula especificado [cuando el motor está frío (a temperatura normal)] 0,35 mm (0,0138 pulgadas) yo Nuevas cuñas de ajuste del espesor han estampado en la parte traserayo Nuevas cuñas de ajuste del espesor han estampado en la parte trasera lado. Sellado Calce de espesor mm (in) 2.35 2.40 . . . 3.05 2,35 (0,0925) 2,40 (0,0945) . . . 3,05 (0,1201) yo El espesor de la cuña de ajuste oscila 2,35-3,05yo El espesor de la cuña de ajuste oscila 2,35-3,05 mm (0,0925 a 0,1201 pulgadas), donde en el espacio de 0,05 mm (0,0020 in). Hay 15 tipos de cuñas disponibles. 11. Fijar la cuña de ajuste seleccionado para el elevador de la válvula. PRECAUCIÓN: Coloque el lado estampado de la cuña de ajuste para el elevador de la válvula. 12. Comprimir el resorte de la válvula con los alicates del árbol de levas y quitar el tapón elevador (SST). 13. Girar el cigüeñal 2 a 3 veces con la mano. 14. Confirmar que la holgura de la válvula está dentro de la especificación. FEM031 FEM032 FEM033 INSPECCIONES Y AJUSTES DE LA VÁLVULA DE COMPENSACIÓN ZD Ajustes (Continuación) EM-37

- 38. Desmontaje e instalación 2 engranajes intermedios se muestran en este capítulo. engranaje loco (A) tiene engranaje de tijera, y el engranaje intermedio (B) no lo hace. YEM029 engranaje de distribución ZD EM-38

- 39. Eliminación 1. Retire el conjunto del motor. Consulte “Desmontaje del motor”, EM-63. 2. Coloque el motor en un soporte de motor (SST). Consulte “BLOQUE DE CILINDRO”, EM-67. 3. Retire el siguiente. yo soporte del tensor automáticoyo soporte del tensor automático yo soporte de aparato de aire acondicionadoyo soporte de aparato de aire acondicionado yo soporte del alternadoryo soporte del alternador yo tubo de aceiteyo tubo de aceite yo Bomba aspiradorayo Bomba aspiradora yo Cubierta de balancínyo Cubierta de balancín yo cárter de aceite (superior, inferior)yo cárter de aceite (superior, inferior) yo tubo de inyecciónyo tubo de inyección yo tubo Spillyo tubo Spill yo conjunto de boquilla de alta presiónyo conjunto de boquilla de alta presión 4. Retirar la cubierta de la cadena, la cadena de distribución y otras partes en conexión. Antes de retirar la cadena de distribución, eliminar piñón de la bomba de inyección con No. 1 cilindro estando posicionado en el PMS. Consulte la Ure higueras. Consulte “CADENA DE DISTRIBUCIÓN”, EM-26. PRECAUCIÓN: Después de retirar la cadena de distribución, sin girar el cigüeñal, o el pistón empujará la válvula hacia arriba y dañar la válvula. yo No pinte la marca de coincidencia en la cadena de distribución de antemano comoyo No pinte la marca de coincidencia en la cadena de distribución de antemano como el cilindro No. 1 se fija en el TDC durante el montaje. 5. Retire el sensor de TDC. PRECAUCIÓN: yo No deje caer o golpee el sensor.yo No deje caer o golpee el sensor. yo Conservar en un lugar limpio y libre de limaduras de hierro, etc.yo Conservar en un lugar limpio y libre de limaduras de hierro, etc. yo No coloque cerca de cualquier equipo magnético.yo No coloque cerca de cualquier equipo magnético. 6. Retire la bomba de agua. Consulte la sección “BOMBA DE AGUA” en la sección LC. 7. Retire la entrada de agua. SEM376G engranaje de distribución ZD EM-39

- 40. 8. Retirar la polea del cigüeñal. yo Para solucionar el cigüeñal, sujetar la barra entre la placa de accionamientoyo Para solucionar el cigüeñal, sujetar la barra entre la placa de accionamiento pernos de sujeción, y establecer al tocar el motor de sub-fijación (SST). yo Como otro método, ajuste por apriete un mango de martillo, etc. enyo Como otro método, ajuste por apriete un mango de martillo, etc. en la parte de contrapeso del cigüeñal. PRECAUCIÓN: yo No dañar el cigüeñal.yo No dañar el cigüeñal. yo Asegúrese de que no haya objetos extraños en el interior del motor.yo Asegúrese de que no haya objetos extraños en el interior del motor. yo No dañe o magnetizar la detección de la señal protru-yo No dañe o magnetizar la detección de la señal protru- siones de la polea del cigüeñal. yo Después de retirar la cadena de distribución, sin girar el cigüeñal, oyo Después de retirar la cadena de distribución, sin girar el cigüeñal, o el pistón se empuje la válvula hacia arriba y dañar la válvula. 9. Retirar la caja de engranajes. yo El uso de los lugares acanalados que se muestran en la figura, extraer el engranajeyo El uso de los lugares acanalados que se muestran en la figura, extraer el engranaje caso mediante el uso de un destornillador y un cortador de junta (SST). 10. Retire el sello de aceite delantero de la caja de engranajes mediante el uso de un destornillador. PRECAUCIÓN: No dañar la caja de engranajes. 11. Fijar el mecanismo interno de fijación de pernos [parte No .: 81-20620-28, tornillo dia .: M6, dimensión por debajo del cuello: 20 mm (0,79 in)] para el orificio del perno de la rueda dentada loca (A) y apretar al la especificación. : 2.5 a 3.4 N ⋅ m (0,25 - 0,35 kg-m, 22 - 30 in-lb): 2.5 a 3.4 N ⋅ m (0,25 - 0,35 kg-m, 22 - 30 in-lb): 2.5 a 3.4 N ⋅ m (0,25 - 0,35 kg-m, 22 - 30 in-lb) PRECAUCIÓN: yo Sólo use el tornillo de ajuste genuina, o el engranaje intermedio (A) seyo Sólo use el tornillo de ajuste genuina, o el engranaje intermedio (A) se ser dañado. yo No gire el cigüeñal como la cabeza de la configuraciónyo No gire el cigüeñal como la cabeza de la configuración pernos interfiere con la caja de engranajes. yo No retire el tornillo de ajuste del engranaje intermedio (A) hastayo No retire el tornillo de ajuste del engranaje intermedio (A) hasta la cadena de distribución y todas las partes en conexión han sido instalados. yo Si estos tornillos no están instalados, el mecanismo internoyo Si estos tornillos no están instalados, el mecanismo interno desenganchar después se retira el engranaje intermedio. Así, se prohibirá el engranaje intermedio de ser reutilizable. FEM050 YEM030 FEM052 SEM377G engranaje de distribución ZD Remoción (Continuación) EM-40

- 41. 12. Retirar los engranajes intermedios (A) y (B). yo Controle la reacción de cada engranaje antes de retirar. Referirse ayo Controle la reacción de cada engranaje antes de retirar. Referirse a “Reacción de cada engranaje”, “Inspección”. PRECAUCIÓN: yo No afloje el mecanismo interno de fijación de pernos de layo No afloje el mecanismo interno de fijación de pernos de la engranaje intermedio (A). (El engranaje loco no se puede reutilizar cuando se libera el mecanismo interno.) yo Durante la eliminación de los engranajes intermedios (A) y (B), no hacer carayo Durante la eliminación de los engranajes intermedios (A) y (B), no hacer cara el lado posterior hacia abajo como el eje loco se reducirá. 13. Establecer el engranaje de sincronización de inyección de combustible con el soporte de polea (SST). 14. Retire el engranaje de distribución de la bomba de inyección. 15. Extraer el eje equilibrador teniendo cuidado de no dañar los arbustos interiores del bloque de cilindros. 16. Retirar la bomba de inyección de combustible. 17. Retire la placa frontal. Inspección BACKLASH de cada método de marchas con un alambre de fusible yo Apretar los pernos de sujeción de cada engranaje con la especificación.yo Apretar los pernos de sujeción de cada engranaje con la especificación. yo Coloque un alambre en la zona de mordida de los dientes entre los engranajesyo Coloque un alambre en la zona de mordida de los dientes entre los engranajes Por verificar, girar el cigüeñal en la dirección de funcionamiento de manera que se toma hacia el interior del cable. yo Medir el área aplastada del alambre con un micrómetro.yo Medir el área aplastada del alambre con un micrómetro. Método que usa reloj de medición yo Apretar los pernos de sujeción de cada engranaje con la especificación.yo Apretar los pernos de sujeción de cada engranaje con la especificación. yo Coloque el comparador en el área de superficie de los dientes del engranaje deyo Coloque el comparador en el área de superficie de los dientes del engranaje de comprobar. yo Con la otra marcha en una posición fija, medir el reloj de mediciónyo Con la otra marcha en una posición fija, medir el reloj de medición valor mientras se mueve el engranaje de la izquierda y la derecha. Estándar 0,07 - 0,11 mm (0,0028 - 0,0043 in) Límite: 0,20 mm (0,0079 pulgadas) yo Si se supera el límite, sustituir el equipo y volver a medir.yo Si se supera el límite, sustituir el equipo y volver a medir. yo Si se excede el límite de nuevo, la verificación de las condiciones de instalaciónyo Si se excede el límite de nuevo, la verificación de las condiciones de instalación de las partes de conducción engranaje, desgaste de eje y engranaje, y el aceite de Ance claro-. SEM348G SEM378G SEM352G FEM035 FEM036 engranaje de distribución ZD Remoción (Continuación) EM-41

- 42. JUEGO engranaje intermedio FIN yo Apretar los pernos que sujetan a la especificación.yo Apretar los pernos que sujetan a la especificación. yo Medir la separación entre la placa de engranaje y engranaje locoyo Medir la separación entre la placa de engranaje y engranaje loco utilizando un calibre de espesores. Unidad: mm (in) Estándar Límite engranaje loco (A) 0,06-0,12 (0,0024 - 0,0047) 0,15 (0,0059) engranaje intermedio (B) yo Si se supera el límite, sustituir el engranaje intermedio, el eje y el engranajeyo Si se supera el límite, sustituir el engranaje intermedio, el eje y el engranaje plato. SEPARACIÓN DE ACEITE engranaje intermedio yo Medir el diámetro interior (d1) del árbol de engranaje loco.yo Medir el diámetro interior (d1) del árbol de engranaje loco. Estándar: engranaje loco (A) 43,000 a 43,020 mm (1,6929 a 1,6937 pulgadas) de diámetro. engranaje intermedio (B) 28,600 a 28,620 mm (1,1260 a 1,1268 pulgadas) de diámetro. yo Medir el diámetro exterior (d2) del eje loco.yo Medir el diámetro exterior (d2) del eje loco. Estándar: engranaje loco (A) 42,959 a 42,975 mm (1,6913 a 1,6919 pulgadas) de diámetro. engranaje intermedio (B) 28,567 a 28,580 mm (1,1247 a 1,1252 pulgadas) de diámetro. yo Calcular la holgura de aceite.yo Calcular la holgura de aceite. Liquidación = d1 - d2 Unidad: mm (in) Estándar Límite engranaje loco (A) 0,025 - 0,061 (0,0010 - 0,0024) 0,2 (0,0079) engranaje intermedio (B) 0,020-0,053 (0,0008 a 0,0021) yo Si se supera el límite, se refieren a cada especificación estándar yyo Si se supera el límite, se refieren a cada especificación estándar y reemplazar el engranaje intermedio y / o el eje. BALANCEADOR EJE DE JUEGO FINAL yo Medir la separación entre la placa y el engranaje utilizando unayo Medir la separación entre la placa y el engranaje utilizando una galga. Estándar 0,07 - de 0,22 mm (0,0028 a 0,0087 pulgadas) yo Si es superior a lo especificado, sustituir el eje equilibradoryo Si es superior a lo especificado, sustituir el eje equilibrador montaje. yo Como los engranajes están encajados a presión, no hay ninguna configuración para el individuoyo Como los engranajes están encajados a presión, no hay ninguna configuración para el individuo partes. FEM037 FEM038 engranaje de distribución ZD Inspección (Continuación) EM-42

- 43. BALANCER EJE holgura de aceite Diámetro exterior del equilibrador muñón del eje Medir el diámetro exterior del extremo del eje equilibrador con un micrómetro. Estándar: Lado delantero 50,875 a 50,895 mm (2,0029 a 2,0037 pulgadas) de diámetro. Parte trasera 50,675 a 50,695 mm (1,9951 a 1,9959 pulgadas) de diámetro. Diámetro interior del cojinete del eje equilibrador Medir el diámetro interior del eje equilibrador de cojinete con una galga de perforación. Estándar: Lado delantero 50,940 a 51,010 mm (2,0055 a 2,0083 pulgadas) de diámetro. Parte trasera 50,740 a 50,810 mm (1,9976 a 2,0004 pulgadas) de diámetro. cálculos holgura de aceite holgura de aceite = Teniendo diámetro interior - diámetro exterior Diario Estándar: 0,045 hasta 0,135 mm (0,0018 hasta 0,0053 in) Límite: 0,180 mm (0,0071 in) BALANCEADOR Extracción del árbol de cojinete y INSTALACIÓN 1. Retirar equilibrador cojinete delantero del eje. FEM039 FEM040 SEM993BA SEM380G engranaje de distribución ZD Inspección (Continuación) EM-43

- 44. 2. Uso de la herramienta, retirar equilibrador trasero del eje cojinete del motor. 3. Instalar los cojinetes del eje equilibrador trasero y delantero. yo Instalar desde el orificio del bloque de cilindros a la revista trasera y luegoyo Instalar desde el orificio del bloque de cilindros a la revista trasera y luego la revista delante. yo Instalar la ranura del cojinete del eje equilibrador mirando hacia el frenteyo Instalar la ranura del cojinete del eje equilibrador mirando hacia el frente y el bajo dirección correcta. (Alinear la placa de guía y barra de percusión pin y luego la fuerza en el cojinete del eje equilibrador.) yo Alinear la ranura del cojinete del eje equilibrador con el pasador de golpe deyo Alinear la ranura del cojinete del eje equilibrador con el pasador de golpe de la barra (SST) e instalar el cojinete del eje equilibrador.) yo En revistas traseros, por lo que el cojinete no pone fuera de posición,yo En revistas traseros, por lo que el cojinete no pone fuera de posición, envolver la cinta alrededor de la barra. SEM381G SEM382G SEM383G EMV0514D engranaje de distribución ZD Inspección (Continuación) EM-44

- 45. yo Hacer una marca de alineación 11,0 ± 0,8 mm (0.433 ± 0.031 pulgadas) deyo Hacer una marca de alineación 11,0 ± 0,8 mm (0.433 ± 0.031 pulgadas) de la línea grabada bar No. 2 con un rotulador. Esta marca de alineación q segundo serála línea grabada bar No. 2 con un rotulador. Esta marca de alineación q segundo serála línea grabada bar No. 2 con un rotulador. Esta marca de alineación q segundo serála línea grabada bar No. 2 con un rotulador. Esta marca de alineación q segundo será el punto a donde se empuja el cojinete trasero. yo Inserte la barra con el cojinete instalado en el bloque de cilindrosyo Inserte la barra con el cojinete instalado en el bloque de cilindros e instalar la placa de guía (SST). yo Alinear la placa de guía con el grabado ZD e instalar los pernos.yo Alinear la placa de guía con el grabado ZD e instalar los pernos. PRECAUCIÓN: Utilice una arandela del mismo grosor utilizado en la placa frontal para evitar que la placa de guía de la flexión. yo Empuje la marca de alineación de barras grabado q segundo a la misma posiciónyo Empuje la marca de alineación de barras grabado q segundo a la misma posiciónyo Empuje la marca de alineación de barras grabado q segundo a la misma posiciónyo Empuje la marca de alineación de barras grabado q segundo a la misma posiciónyo Empuje la marca de alineación de barras grabado q segundo a la misma posición de la punta de la placa de guía q A .de la punta de la placa de guía q A .de la punta de la placa de guía q A . yo Una vez instaladas todas las revistas, asegúrese de que todas lasyo Una vez instaladas todas las revistas, asegúrese de que todas las agujeros de revistas y aceite bloque de cilindros están alineados. 4. Instalar el cojinete del eje equilibrador frontal. yo Alinear los agujeros de aceite bloque de diario y el cilindro.yo Alinear los agujeros de aceite bloque de diario y el cilindro. yo Utilice una deriva (SST) a la fuerza en la punta de la revista a 8,0 ± 0,3 mmyo Utilice una deriva (SST) a la fuerza en la punta de la revista a 8,0 ± 0,3 mm (0.315 ± 0.012 pulgadas) en el interior del bloque de cilindros. yo Después de instalar la revista, asegúrese de que la revista y cyl-yo Después de instalar la revista, asegúrese de que la revista y cyl- orificios de aceite bloque inder están alineados. SEM385G SEM384G SEM386G SEM380G engranaje de distribución ZD Inspección (Continuación) EM-45

- 46. Instalación 1. Instalar la placa frontal. 1) Instalar la junta tórica y la junta al bloque de cilindros. 2) Instalar la placa frontal. yo Golpee suavemente con un martillo si el pasador de sujeción no se puede insertaryo Golpee suavemente con un martillo si el pasador de sujeción no se puede insertar fácilmente. PRECAUCIÓN: Asegúrese de que la junta tórica no se salga. 3) aplicar tres 1207C Bond (KP510 00150) con un separador entre la placa de bloque de cilindros bajo el bloque de cilindros (aceite de lado pan) y la placa frontal (mostrado por las flechas en la ure higueras). 2. Instalar la bomba de inyección de combustible. yo Después de instalar la placa frontal, alinee el 6 mm (0,24 in) de diámetro. agujeroyo Después de instalar la placa frontal, alinee el 6 mm (0,24 in) de diámetro. agujero de la brida de la bomba y el 6 mm (0,24 in) de diámetro. posición del agujero del cuerpo de bomba. 3. Instalar cada engranajes de distribución. yo Alinear las marcas de coincidencia de los engranajes de distribución, haciendo referencia a layo Alinear las marcas de coincidencia de los engranajes de distribución, haciendo referencia a la la siguiente figura. yo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en layo Al instalar los engranajes de distribución, siga el orden ( q 1, q 2) se muestra en la el cuadro de trazos en la figura de abajo para facilitar la instalación. SEM387G FEM041 FEM042 engranaje de distribución ZD Inspección (Continuación) EM-46