Plantas a gas_segunda_parte

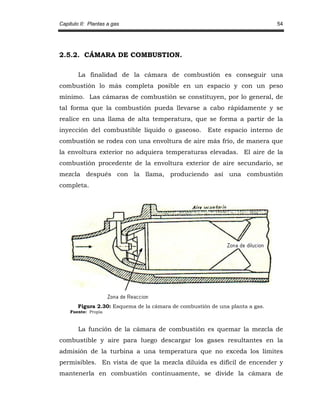

- 1. Capitulo II: Plantas a gas 54 2.5.2. CÁMARA DE COMBUSTION. La finalidad de la cámara de combustión es conseguir una combustión lo más completa posible en un espacio y con un peso mínimo. Las cámaras de combustión se constituyen, por lo general, de tal forma que la combustión pueda llevarse a cabo rápidamente y se realice en una llama de alta temperatura, que se forma a partir de la inyección del combustible líquido o gaseoso. Este espacio interno de combustión se rodea con una envoltura de aire más frío, de manera que la envoltura exterior no adquiera temperaturas elevadas. El aire de la combustión procedente de la envoltura exterior de aire secundario, se mezcla después con la llama, produciendo así una combustión completa. Figura 2.30: Esquema de la cámara de combustión de una planta a gas. Fuente: Propia La función de la cámara de combustión es quemar la mezcla de combustible y aire para luego descargar los gases resultantes en la admisión de la turbina a una temperatura que no exceda los límites permisibles. En vista de que la mezcla diluida es difícil de encender y mantenerla en combustión continuamente, se divide la cámara de

- 2. Capitulo II: Plantas a gas 55 combustión en dos zonas. Una zona primaria llamada de REACCIÓN y otra zona llamada de DILUCION, en la figura 2.30 se puede observar la cámara de combustión donde están claramente definidas estas dos zonas. El aire comprimido proveniente de la descarga del compresor es dividido hacia las dos zonas, según se observa en el esquema de la figura 2.31. Se calcula que una turbina de gas requiere de 60 a 80 partes de aire en peso, por una parte de combustible. Aproximadamente 15 partes de aire, denominado aire primario, es utilizado para la combustión en la zona de reacción y las partes restantes de aire, llamada aire secundario (45 a 65 partes) son usadas en la zona de dilución para enfriar y darle sentido de flujo a los gases calientes ya formados en la zona de reacción, antes de ser introducidos a las toberas de la turbina. Aire Primario (Aproximadamente 15 partes) Combustible Gases hacia (Una parte) Reacción la turbina Dilución Aire para Dilución (45 a 65 partes) Aire proveniente de la descarga del compresor (60 a 80 partes) Figura 2.31: Esquema de la repartición del aire en una cámara de combustión. Fuente: Propia

- 3. Capitulo II: Plantas a gas 56 En la figura 2.32, se muestra como se distribuye el aire que proviene del compresor, cuando ingresa a la cámara de combustión. El aire se divide en dos Figura 2.32: Distribución aproximada del aire en partes, como la cámara de combustión Fuente: Manual Interactivo de Plantas a Gas anteriormente sé indicó, la cantidad de aire primario que ingresa a la zona de reacción es aproximadamente el 18% de la cantidad total de aire, el 82% restante está constituido por lo que se denomina el aire secundario. El aire primario al ingresar a la envoltura interna, se mezcla con el combustible y reacciona con éste formando los gases de combustión, la cantidad de aire que reacciona es precisamente la cantidad estequiométrica de la relación aire-combustible, se estima que es aproximadamente el 10% del aire que proviene del compresor, por lo tanto del aire primario queda alrededor de un 8%, que representa el aire en exceso, el cual contribuye en el desarrollo del proceso de combustión. El 82% correspondiente al aire secundario, va ingresando de la región anular hacia la envoltura interior, se estima que ingresa primeramente alrededor de un 10%, y finalmente ingresa el 72% restante. En la figura 2.33 se puede observar el movimiento del flujo de aire a lo largo de una cámara de combustión típica. En ella, el aire fresco que asciende entre la envoltura interior (Mi) y la exterior (Ma) sirve para la refrigeración de la envoltura interior (Mi) de la cámara de combustión y por ello, se calcula previamente como parte del aire de combustión.

- 4. Capitulo II: Plantas a gas 57 E = Entrada A = Salida Mi = Envoltura interior Ma = Envoltura exterior Dr = Cuerpo giratorio Dii = Tobera de combustible Z = Dispositivo de encendido M = Orificios de mezcla Figura 2.33: Esquema de cámara de combustión. Fuente: Brown Boveri En las figuras siguientes se pueden observar diferentes tipos de cámaras de combustión, y en las cuales se detallan las partes principales de las que están constituidas, así como también las zonas de reacción y de mezcla, hay que tener presente que algunos autores dividen la zona de dilución en dos zonas, y las denominan zona de mezcla y zona de dilución. En la figura 2.34, se observa el esquema de una cámara de combustión del tipo anular, en ella el flujo del aire, ingresa a la cámara por la región anular formada por la envoltura externa y el compartimiento que protege al eje de la turbo compresora, de ese recinto, el aire penetra a la envoltura interna, donde se mezcla con el combustible formando la combustión en la zona de reacción y los gases a alta temperatura, estos se van mezclando con el aire fresco que

- 5. Capitulo II: Plantas a gas 58 proviene de la región anular, para finalmente ser descargados en los álabes de la turbina. Figura 2.34: Esquema de una cámara de combustión tipo anular Fuente: Recopilado de Internet En la cámara de combustión con torbellinador, que se muestra en la figura 2.35, es posible observar el flujo de aire que proviene de la descarga del compresor y es recibido en la parte central de la cámara, para ser distribuido. Una parte se dirige hacia la región anular y la otra ingresa a la envoltura interior, denominada tubo de llama (1), a Figura 2.35: Cámara de combustión con Torbellinador Fuente: Recopilado de Internet través de un elemento cilíndrico, que recibe el nombre de torbellinador (J), provisto de álabes que inducen al aire que lo atraviesa a formar un flujo en forma circulo- helicoidal, con la intención de crear turbulencia en el flujo de aire con el propósito de lograr una buena mezcla entre el aire primario y el combustible, el cual es inyectado a la cámara por medio de los

- 6. Capitulo II: Plantas a gas 59 inyectores (2), que se colocan en el centro de la cámara. En este sitio ocurre la combustión del combustible, a esta zona se la denomina de reacción (A). Los gases formados a alta temperatura, se mezclan con el aire secundario, proveniente de la región anular, atravesando la envoltura interior a través de los agujeros (6), practicados a lo largo de ésta. En la zona de dilución (B), el aire secundario y los gases producto de la combustión se mezclan permitiendo que la temperatura de los gases disminuya hasta los valores permisibles en los álabes de la turbina. El principio de funcionamiento de las cámaras de combustión, que se muestran en las figuras 2.36 y 2.37 es similar al descrito en el esquema anterior, y en la figura 2.38 se muestra un conjunto de cestos combustores, instalados sobre la unidad o planta a gas. Figura 2.36: Zonas de la cámara de combustión Fuente: Catálogo de la SULZER El principio de funcionamiento de la cámara de combustión que se muestra en la figura 2.39, es ligeramente diferente motivado a que en éste tipo de cámara, el aire proveniente del compresor, cambia de dirección, es decir crea un flujo contrario a la dirección longitudinal de la turbina de gas, conduciéndolo por la región anular, en la cual el aire

- 7. Capitulo II: Plantas a gas 60 secundario penetra al tubo de llamas a través de los agujeros practicados en él. El aire primario que resta va hacia la zona de reacción para producir la combustión del combustible y de ahí en adelante el proceso es similar al que se describió anteriormente. Figura 2.37: Cámara de combustión de un motor de turbina de gas tipo 3/S3 de la SULZER Fuente: Turbomáquinas de fluido compresible Figura 2.38: Cámara de combustión completa, con todos los cestos combustores Fuente: Manual Interactivo de Plantas a gas – Traducción del autor Figura 2.39: Cámara de combustión de flujo reversible, de una turbina de gas MS-9001, General Electric Fuente: Turbomáquinas de fluido compresible

- 8. Capitulo II: Plantas a gas 61 2.5.2.1. ACCESORIOS DE LAS CÁMARAS DE COMBUSTIÓN. La cámara de combustión denominada también cesto combustor, para que funcione a cabalidad, requiere de una serie de accesorios, los cuales son utilizados en su mayoría y que mencionaremos a continuación: 2.5.2.1.1. Toberas de combustible Son pequeñas boquillas con uno o varios orificios, como se observa en las figuras 2.40 y 2.41, para introducir e inyectar el combustible dentro de la cámara de combustión, ya sea este líquido o gaseoso. En el caso de inyectar combustible líquido, adicionalmente se utiliza una tobera, la cual se introduce en el inyector del combustible, para suministrar aire a alta presión, con el fin de poder atomizar el combustible líquido que entra al sistema de combustión. Dichas toberas de combustible, son colocadas en la zona de reacción del cesto combustor. Figura 2.40: Toberas para la inyección del Figura 2.41: Quemador, para la cámara de combustible. combustión anular, con sus inyectores Fuente: Recopilado de Internet Fuente: Recopilado de Internet

- 9. Capitulo II: Plantas a gas 62 2.5.2.1.2. Sistema de ignición por bujías Es el sistema que aporta el tercer elemento necesario para que se efectúe la combustión y esto lo hace frecuentemente utilizando un sistema de circuito eléctrico o electrónico que permite el salto de una chispa, en los electrodos de una bujía, cuyo voltaje oscila entre los 7.000 a 15.000 voltios. En la cámara de combustión las bujías deberían estar colocadas una en cada una de los cestos combustores, sin embargo mediante la utilización del tubo cruza llamas, se utilizan únicamente una o dos bujías. En la figura 2.42, se muestra un cesto combustor, donde se observan los tubos Figura 2.42: Cesto combustor Fuente: Mitsubishi Gas Turbine Generators cruza llamas y el tubo donde se coloca la bujía del sistema de ignición. Las plantas de gas, que utilizan cámaras de combustión tipo Westinhouse usan una sola bujía mientras que las del tipo General-Electric utilizan dos bujías. El sistema de ignición, en la parte que corresponde a la bujía, posee un sistema retráctil automático el cual le permite alejar las bujías de la zona de combustión cuando la cámara se encuentra a la presión de régimen e introducirla nuevamente a la cámara cuando la planta de gas se halle en condiciones de parada. Es importante que el operador observe la operación antes descrita, durante el arranque y la parada de la máquina, ya que esto le da una visión de que el proceso se está llevando en condiciones de operación normal.

- 10. Capitulo II: Plantas a gas 63 2.5.2.1.3. Pieza de transición Es una pieza ensamblada en forma tubular y su función es guiar el flujo de gases calientes provenientes de la cámara de combustión hacia las toberas de la turbina. Ver figuras 2.43 y 2.44. Figura 2.43: Instalación de la Figura 2.44: Conjunto de piezas de transición, pieza de transición dispuestas para su instalación Fuente: Recopilado de Internet Fuente: Manual Interactivo de Plantas a Gas. 2.5.2.1.4. Tubo cruza-llamas Está colocado en la zona primaria o de reacción e interconectan los cestos combustores con la finalidad de propagar la llama de las cámaras con bujías hacia las cámaras que no poseen bujías. Utilizando este tubo cruza llamas se evita tener que utilizar una bujía por cada cesto combustor, en la figura 2.42 se pueden observar los tubos cruza llamas de la cámara de combustión. 2.5.2.1.5. Detector de llama Es el sistema que indica la presencia o ausencia de la llama para

- 11. Capitulo II: Plantas a gas 64 ser transmitido al sistema de arranque, y consiste en un electrodo de metal (una fotocélula), que detecta la radiación producida por la llama, generando una corriente que es transmitida a un amplificador y de ahí al sistema de control, el cual dirige el sistema de arranque o el de parada.4 2.5.3. LA TURBINA El tercer elemento mecánico básico en una planta a gas, lo constituye la turbina de expansión o elemento productor de fuerza de la máquina. Los gases calientes bajo la presión de la cámara de combustión proporcionan la energía requerida por la turbina, para generar potencia mecánica en un eje que rota. La temperatura de los gases que entran a la turbina varía de 650 a 950 °C aproximadamente en las operaciones continuas a plena carga para la mayoría de las turbinas comerciales que hay en el mercado. Esta gama de temperaturas será mas alta, a medida que pase el tiempo, debido a las mejoras en los materiales de los cuales se fabrican los álabes de la turbina y al progreso en las técnicas del diseño, que conducen a mejorar los sistemas de enfriamiento de los mismos. De la operación práctica de estas máquinas se conoce que, aproximadamente dos terceras partes de la fuerza desarrollada por la turbina, se utiliza para mover al compresor y a los accesorios de la máquina (bomba de combustible, bomba de aceite de lubricación, etc.). La potencia restante al eje, es la salida de fuerza útil de la máquina, esta condición es la que motiva a predecir porque estos equipos poseen bajos 4 M. Polo, Turbomáquinas de Fluido compresible

- 12. Capitulo II: Plantas a gas 65 rendimientos. Si todas las etapas de expansión de la turbina están en el mismo eje del compresor, la turbina se llama de “un solo eje” o turbina de “eje fijo”, como se ve el rotor de la figura 2.45. La turbina de fuerza se puede dividir en dos ejes, en este tipo de máquina un eje se utiliza exclusivamente para mover al compresor y los sistemas accesorios de la máquina y a ésta se la llama turbina Figura 2.45: Rotor de turbina de un solo eje Fuente: Manual Interactivo de Plantas a Gas compresor o turbo compresora, dejando la otra turbina que suministra la fuerza, colocada en otro eje separado la cual se denomina turbina de fuerza o turbina de potencia. Este tipo de turbina se nombra “turbina de doble eje” o de “eje dividido”. En la figura 2.46, se observa una turbina de doble eje, la turbina que mueve al compresor, recibe los gases a alta presión y Figura 2.46: Turbina de doble eje temperatura, provenientes Fuente: Manual Interactivo de Plantas a Gas de la cámara de combustión, la potencia generada por esta turbina, se utiliza únicamente para mover al compresor, por esta razón se le denomina turbo compresora, la energía remanente de los gases a la salida de esta turbina inciden posteriormente sobre las dos ruedas de turbina de baja presión, la cual

- 13. Capitulo II: Plantas a gas 66 está montada sobre un eje distinto al de la turbo compresora, y la potencia que se obtiene de esta turbina, se aprovecha para mover la carga, es decir el generador eléctrico o cualquier otro elemento mecánico que así lo requiera. La turbina (o expansor roto dinámico) es el medio casi universal para extraer energía de una corriente de gas de alta presión. Se usan dos tipos de rotores de turbina, de flujo radial, que es similar al de un compresor centrífugo, y de flujo axial. La eficiencia isentrópica de ambas turbinas está en el orden de 0,75 a 0,90. 2.5.3.1. TURBINA RADIAL Es el tipo de turbina de gas utilizado para bajas relaciones de presión, el gas entra a través de la periferia de la tobera y fluye del perímetro de la rueda hacia el interior en dirección radial, donde ejercen fuerzas sobre los álabes de la rueda, para luego escapar en dirección axial hacia la atmósfera, ver figura 2.47. Estas turbinas son usadas por lo general en plantas a gas pequeñas con bajos rangos de eficiencia y de velocidad específica, donde la cantidad de generación de potencia eléctrica es de poca importancia, que no es el Figura 2.47: Rotor de una turbina radial. Fuente: Manual Interactivo de Plantas a Gas caso precisamente de las plantas a gas utilizadas para generar la energía del sistema eléctrico

- 14. Capitulo II: Plantas a gas 67 interconectado de cualquier país. 2.5.3.2. TURBINA AXIAL La turbina axial es similar a un compresor axial, pero sus álabes son más complicados que los obtenidos con una simple inversión de los álabes de un compresor. Extraen considerable energía, y con una sola etapa pueden accionar un compresor de seis o siete etapas que admita el mismo flujo másico. A continuación se presentan diferentes tipos de rotores de turbinas axiales con el propósito de familiarizar al lector en el conocimiento de estas máquinas motrices, las cuales son las de mayor utilización. La turbina de flujo axial, comprende dos elementos principales: una rueda de turbina o rotor, ver figuras 2.48, 2.49 y 2.50, y un juego de álabes fijos llamado diafragma o tobera, formando una etapa, o si son varias etapas entre cada rueda del rotor se insertan álabes fijos, así como también a la entrada y a la salida de la turbina, ver figura 2.51, en la cual se muestra el conjunto de rotor y diafragma donde están alojadas las ruedas de álabes, en este caso de seis etapas de expansión. Figura 2.48: Rotor de turbina de alta Figura 2.49: Rotor de turbina de alta presión de una sola etapa presión de doble etapa de expansión Fuente: Catálogo de la General Electric Fuente: Catálogo de la General Electric

- 15. Capitulo II: Plantas a gas 68 Figura 2.50: Rotor turbocompresor Mod. EM85 de General Electric: 1.- Compresor axial de 12 etapas de compresión 2.- Turbina axial de alta presión de 2 etapas de expansión 3.- Turbina axial de baja presión de 2 etapas de expansión Fuente: Catálogo de la General Electric. Figura 2.51: Rotor y diafragma de una turbina axial de seis etapas de expansión Fuente: Catálogo de la General Electric y traducción del autor

- 16. Capitulo II: Plantas a gas 69 En la figura 2.52, se puede observar el rotor de una turbina axial, en el instante de la instalación de uno de sus álabes, y el conjunto del rotor de una turbo-compresora. Es importante destacar que el acople de los álabes con el rotor, se efectúa mediante colas de milano, las cuales permiten mayor Figura 2.52: Instalación de los álabes en el rotor de una turbo agarre, para evitar desprendimiento de compresora Fuente: Catálogo de la General Electric los álabes cuando estén girando a altas velocidades de rotación. En la figura 2.53 se puede observar el corte esquemático de otra turbina de gas donde se detalla el rotor de la turbina sobre el cual están instalados el compresor de 16 etapas tipo axial y la turbina axial, de dos etapas de expansión a alta presión y de 6 etapas a baja presión. Figura 2.53: Corte del conjunto de una turbina de gas tipo General Electric, modelo LM2500. Fuente: Catálogo de la General Electric. Finalmente en la figura 2.54, se detalla otra de las turbinas de

- 17. Capitulo II: Plantas a gas 70 características similares a las mostradas anteriormente, donde se observa claramente el rotor de la turbina soportando las 18 ruedas de álabes del compresor y las 3 ruedas de álabes de la turbina, ésta relación entre el número de etapas de compresión y el número de etapas de expansión es normal; es decir siempre las etapas de compresión son mayores que las etapas de expansión, la razón de este fenómeno es que el fluido cuando está en expansión, va en la dirección normal de la naturaleza es decir está buscando el nivel más Figura 2.54: Corte longitudinal de una turbina bajo de equilibrio, mientras axial Fuente: Recopilado de Internet que cuando se comprime el gas, el proceso ocurre en contra de la disposición natural. En la figura 2.55, se observa el rotor de la turbina turbo compresora de una planta a gas, cuando se está en proceso de instalación de la unidad, es importante observar el tamaño de este equipo, al compararlo con los operarios que están procediendo en la actividad de mantenimiento. En la parte frontal se muestra la turbina por el lado de baja presión y al fondo Figura 2.55: Rotor de turbina turbo se ve el lado del compresor. compresora Fuente: Manual Interactivo de Plantas a Gas

- 18. Capitulo II: Plantas a gas 71 Uno de los problemas que presentan las turbinas axiales de las unidades a gas, es la alta temperatura que deben soportar los álabes de la rueda de turbina de primera etapa, lo cual limita la operación de estas unidades, por ello se ha tratado de corregir este problema, utilizando varias soluciones: construir los álabes con materiales que resisten las condiciones extremas de temperatura, y diseñar los álabes de turbina con sistemas de enfriamiento interno, para ello se utiliza esencialmente el mismo aire proveniente del compresor, como se observa en la figura 2.56, en la cual se ve el camino que toma el aire dentro del álabe y en su recorrido, recoge la energía térmica acumulada en las paredes de los álabes de la turbina, evitando con ello que la temperatura de los mismos se incremente por encima de los valores Figura 2.56: Enfriamiento de los álabes de la permisibles de los turbina utilizando el aire proveniente del materiales de los cuales compresor. Fuente: Catálogo de la General Electric están construidos. Las turbinas axiales se dividen en dos tipos básicos que son: las turbinas de impulso o de acción y las turbinas de reacción, las cuales dependen del grado de reacción, que se define como el salto entálpico real para la parte móvil, sobre el salto entálpico para toda la etapa de

- 19. Capitulo II: Plantas a gas 72 expansión. Cambio de entalpia en la parte movil de la etapa R= 2.15 Cambio de entalpia para toda la etapa 2.5.3.2.1. Turbinas de acción o impulso Su característica principal es que la expansión y la reducción de presión de los gases calientes ocurren solamente en el diafragma de álabes fijos, llamados también toberas, ocasionando un aumento de velocidad de los gases hacia los álabes móviles. Este tipo es el mayormente utilizado en turbinas a vapor y están provistas de múltiples toberas que regulan las variaciones de carga, a través de la parcialización (by-pass) del flujo de vapor a la turbina. En este caso el grado de reacción toma el valor cero. 2.5.3.2.2. Turbinas de reacción La expansión y la pérdida de presión de los gases se efectúan al pasar por los álabes móviles, creando la reacción, por lo que se impulsa aún mas la velocidad de los gases calientes. En la mayoría de las turbinas de plantas a gas el grado de reacción (R) es igual o mayor a 0,5 y por lo tanto son turbinas de reacción. Se dice que una turbina es de reacción pura cuando el grado de reacción es del 100%. 2.5.4. ACCESORIOS DE LAS TURBINAS DE GAS 2.5.4.1. SISTEMAS DE COMBUSTIBLE Los constructores de las turbinas a gas se han esforzado, y siguen esforzándose, en conseguir que estas máquinas sean capaces de operar

- 20. Capitulo II: Plantas a gas 73 con cualquier tipo de combustible. Gracias a esto las turbinas a gas pudieran competir con los otros tipos de motores térmicos, ya que al emplear combustibles más económicos, compensarían su menor rendimiento. Siendo tan amplia la zona de utilización de las turbinas a gas, que abarca desde instalaciones pesadas estacionarias de gran potencia, hasta los turbo reactores y grupos de pequeña potencia; los puntos de vista para la selección de los sistemas de combustible, dependen directamente de la selección del combustible mas apropiado, según alternativas en cuanto a: economía, técnicas, seguridad y hasta de disponibilidad en tiempos de guerra en las aplicaciones militares. Los combustibles usados en las plantas con turbinas a gas son fundamentalmente hidrocarburos, ya sean estos gaseosos o líquidos. También pueden emplearse combustibles sólidos, pero son menos frecuentes, ya que su implementación aún se encuentra en la fase de experimentación. El sistema de combustible, consiste del conjunto de tuberías y conexiones múltiples y en algunos casos, de una o más bombas, según se requiera para alimentar el combustible a una presión suficiente para efectuar una inyección satisfactoria dentro de la cámara de combustión. Los elementos del sistema de control como válvulas de cierre y reguladores, se encuentran en el sistema de combustible, entre la entrada de la máquina y la cámara de combustión. En la figura 2.57 se observa un esquema típico de un sistema de inyección de combustible líquido.

- 21. Capitulo II: Plantas a gas 74 Los sistemas de combustible de las plantas a gas pueden diseñarse para manejar cualquier tipo de combustible, bien sea sólido, líquido o gaseoso, según los requerimientos y las condiciones de operación de la Figura 2.57: Esquema típico de un sistema planta, así como también de la de inyección de combustible líquido: (1) Depósito de combustible. (2) Filtro. (3) disponibilidad del combustible. Válvula de sobrante. (4) Bomba de Se analiza a continuación cada inyección. (5) Bomba de combustible. (6) Filtro. Fuente: Manual del Ingeniero Mecánico uno de estos sistemas: 2.5.4.1.1. Sistema de combustible sólido La utilización de los combustibles sólidos, como el carbón, encuentra mayor aplicación en las turbinas de circuito cerrado que en las de circuito abierto. Con este fin se ha ideado la turbina de aire caliente, la cual puede funcionar en un circuito abierto o cerrado, en ambos casos el sistema de combustible usado se modifica para sustituir la cámara de combustión por un intercambiador de calor, tipo superficie, y en el cual los gases producto de combustión, le trasfieren la energía térmica al aire, y éste será en definitiva quien realice el proceso por la turbo compresora y por la turbina de potencia. Los sistemas de combustible sólido que manejan carbón sólido (coque), o carbón pulverizado, pueden presentar dos formas de quemado del combustible: en un lecho fijo para carbón sólido, en donde el material se extiende en tamaños variables desde unos cuantos

- 22. Capitulo II: Plantas a gas 75 milímetros hasta unos pocos centímetros, acumulándose sobre sistemas de rejillas fijas o móviles; o bien en estado pulverizado, mediante la inyección del material utilizando corrientes de aire de gran turbulencia, que circulan dentro de los intercambiadores de calor. El sistema de combustión de carbón pulverizado opera según el siguiente esquema: el combustible previamente pulverizado en una cámara de molido y triturado es inyectado al intercambiador de calor utilizando un chorro de aire, que se mezcla íntimamente con el combustible. Los minúsculos granos de carbón se calientan por efecto de la transmisión de calor de las paredes del horno, de la llama de combustión y por el contacto con los gases de recirculación. A cierta distancia de este punto se da inicio el proceso de combustión generando un frente estacionario de llama, en el cual el combustible se quema, reduce o agota por completo. Por lo general este tipo de combustibles se usa en plantas a gas de circuito cerrado. 2.5.4.1.2. Sistema de combustible líquido El uso de combustibles líquidos en turbinas a gas, está mas generalizado que los gaseosos, particularmente en unidades móviles (aviones o barcos), y también en unidades estacionarias donde no llega la tubería de gas natural. Esto es debido a que, por unidad de volumen de combustible, se puede tener mayor contenido energético en la forma líquida que en la gaseosa. El principal requerimiento, para un sistema de combustible líquido, es que tenga presión suficiente para permitir una caída de presión a través del inyector que sea suficiente para atomizar el combustible, la presión de descarga debe ser mayor que la presión de la

- 23. Capitulo II: Plantas a gas 76 cámara de combustión, de lo contrario no se podría efectuar la inyección. El inyector es generalmente una boquilla atomizadora de rocío continuo. El requerimiento de presión para atomizar varía dependiendo de la viscosidad y de la tensión superficial del combustible. Aún cuando algunos sistemas de combustible líquido requieren de 35 a 70 Kg/cm2 de presión, los requerimientos de potencia de la bomba de combustible son relativamente bajos, motivado a la poca cantidad de caudal de combustible manejado. Los principales componentes del sistema de combustible líquido son los siguientes: a. Tanques de almacenamiento: Su función es almacenar o depositar el combustible. b. Tuberías: Tienen como función transportar el combustible desde el sitio de almacenamiento hasta los quemadores. c. Filtro de combustible: Su función es purificar el combustible y con ello proteger las toberas del sistema. d. Válvula de drenaje del divisor ó múltiple: Su función es drenar el múltiple del combustible después de la parada. e. Válvula de drenaje del combustor: Asegura que no se produzca bajo ningún concepto, una acumulación de combustible líquido en la cámara de combustión. f. Válvula de aislamiento: Controla la admisión de combustible a los cestos combustores. g. Válvula de cierre del combustible líquido: Su función es cerrar completamente el paso de combustible, cuando la turbina sea parada por una secuencia normal, por un disparo de emergencia o por un disparo de sobre velocidad.

- 24. Capitulo II: Plantas a gas 77 2.5.4.1.3. Sistema de combustible gaseoso Este sistema trabaja con el combustible ideal para las turbinas a gas, entre otras cosas por su elevado grado de limpieza, que permite la eliminación prácticamente del filtro como un componente del sistema. Para utilizar el gas como combustible, solo se requiere establecer los ductos convenientes desde los yacimientos a los centros de consumo. El gas natural, es el combustible ideal en muchos aspectos para la operación de las turbinas a gas. La forma gaseosa facilita la combustión, tiene alto poder calorífico, es de fácil manejo, no suele contener impurezas que ocasionen corrosión, erosión o depósitos en los álabes de la turbina. Los gases licuados obtenidos del petróleo, como el propano y el butano, también son excelentes combustibles para las turbinas de gas. Sus características son idénticas a las del gas natural. Se mantienen en fase líquida en tanques de acero a presiones superiores a los 7 bar, y se gasifican al salir del tanque a la temperatura y a la presión normal. La presión requerida para inyectar un combustible gaseoso, es esencialmente la presión de descarga del compresor más las caídas de presión en el sistema de control y las respectivas conexiones. Un inyector de combustible gaseoso generalmente consiste de un tubo con agujeros, la caída de presión a través de este inyector generalmente es muy pequeña; por lo tanto la relación de presiones del compresor de la máquina determina la presión requerida para el sistema de combustible gaseoso. Los principales componentes del sistema de combustible gaseoso son los siguientes:

- 25. Capitulo II: Plantas a gas 78 a. El múltiple o distribuidor y las toberas del combustible. b. Las válvulas de: alimentación de combustible, aislamiento y de regulación de presión. c. El secador. d. Un transmisor de presión. e. Dos manómetros. 2.5.4.1.4. Sistema de combustible dual Este sistema se diseña para que la instalación pueda trabajar con dos tipos de combustibles, ya sea en forma independiente o en forma conjunta. El combustible principal para los sistemas de combustible dual es, por lo general, el gas natural o cualquier gas de proceso o excedente, ya que estos son los combustibles gaseosos más económicos. El uso de un segundo combustible, que se pueda almacenar cerca de la instalación; la mayor parte de las veces lo determina un requerimiento para operaciones de emergencia o simplemente por un contrato de suministro de gas intermitente y no confiable. El combustible secundario es generalmente un líquido que se almacena en tanques. El combustible y el sistema de combustión se pueden arreglar de tal manera que sea posible pasar del combustible principal al secundario con carga. Este sistema, consiste esencialmente en dos sistemas completos, montados sobre la planta, teniendo cada uno sus propios dispositivos de control continuamente en operación y una boquilla para el combustible que se pueda usar para cualquiera de los dos sistemas. Cuando el cambio se va a realizar automáticamente, se debe incluir en la instalación, un interruptor, que al percibir la disminución de presión de alimentación del combustible principal,

- 26. Capitulo II: Plantas a gas 79 conecte inmediatamente el sistema con el combustible almacenado de combustible principal en la tubería o en otro dispositivo que sea suficiente para mantener la presión hasta que el combustible secundario llegue a la cámara de combustión. Si se permite la interrupción del servicio, o se puede programar la parada de la máquina, se puede usar un sistema manual de mayor sencillez. Se para la máquina, se cambian las boquillas del combustible, se vuelve a conectar el gobernador para el combustible secundario y se arranca nuevamente la máquina. El cambio generalmente se logra en un periodo que varía desde 30 minutos hasta 8 horas dependiendo del diseño de los sistemas. Figura 2.58: Esquema de un sistema dual de combustible. Fuente: Recopilado de Internet y traducción del autor

- 27. Capitulo II: Plantas a gas 80 Es importante indicar que ya sea el cambio manual o automático, no es necesario hacer cambios ni a la máquina ni a la cámara de combustión. En la figura 2.58, se muestra un sistema dual de combustible, donde se detallan las diferentes partes de las cuales está constituido, como se aprecia el sistema dual, está formado por dos sistemas independientes, uno para el combustible gaseoso y el otro para el combustible líquido, montados ambos sobre la máquina a gas. 2.5.4.2. SISTEMA DE LUBRICACIÓN Toda máquina que posea pares de elementos mecánicos en movimiento, y que por consiguiente precisen lubricación, necesitan de un sistema, cuya finalidad es la de proporcionar aceite lubricante a todos aquellos pares mecánicos, inferiores ó superiores. Para evitar el deterioro y mal funcionamiento de la maquina se hace indispensable lubricar y enfriar todos aquellos puntos que así lo requieran, tales como: rodamientos, ejes, chumaceras, así como las cajas de engranajes principales y auxiliares. La función del sistema de lubricación es lubricar y enfriar las chumaceras y engranajes, ya sea que la máquina tenga chumaceras de cojinete o de anti-fricción o una mezcla de ambos tipos. En el esquema que se muestra en la figura 2.59, se puede observar un sistema típico de lubricación para una turbina a gas. Las máquinas grandes requieren que las bombas de lubricación, se muevan independientemente, con el fin de proporcionar la presión total de lubricación desde que se inicia la rotación hasta el reposo absoluto después de parar la máquina; mientras que las unidades pequeñas por lo regular, usan una sola bomba de lubricación la cual es movida directamente por la máquina. Algunas unidades grandes usan una combinación de bombas de lubricación: movidas por la máquina y

- 28. Capitulo II: Plantas a gas 81 otras independientes movidas por motores eléctricos o turbinas de vapor. Figura 2.59: Esquema del sistema de lubricación Fuente: Propia del autor El sistema de lubricación consta principalmente de: a. Depósito de aceite: El depósito debe ser lo suficientemente grande, como para permitir que el aceite permanezca en reposo un mínimo de 15 minutos antes de recircularlo. Debe tener deflectores para Figura 2.60: Depósito típico de un sistema de circulación de aceite de lubricación. garantizar que el aceite de Fuente: Manual del Ingeniero Mecánico retorno no recircule de inmediato. El tiempo de reposo en el

- 29. Capitulo II: Plantas a gas 82 depósito permite al aceite sedimentar los contaminantes y disipar el calor y el aire que pudiese haber captado durante la circulación. En la figura 2.60 se muestra un depósito típico de un sistema de lubricación. El nivel del fluido de aceite, en el depósito, es muy importante para asegurar que los sistemas de circulación operen sin problemas. Si la línea de succión no se encuentra sumergida por completo en el aceite en todo momento, podría presentarse cavitación en la bomba. También es importante que la línea de retorno esté sumergida en el aceite para reducir la entrada de aire y de esta manera, prevenir problemas de formación de espuma que pudieran presentarse si el aceite de retorno se salpicara dentro del depósito. b. Bomba principal: Es la encargada de suministrar el aceite al sistema de tuberías, cuando la maquina está en funcionamiento, por lo general se encuentra acoplada al eje de la turbina. c. Bombas auxiliares: Estas bombas son del tipo centrífugo, y son las encargadas del suministro de aceite durante el arranque y la parada de la turbina, se encuentran localizadas dentro del tanque de aceite, su accionamiento es llevado a cabo por medio de motores eléctricos de corriente alterna. d. Bomba de reserva: Esta bomba es utilizada solo en caso de emergencia cuando el sistema eléctrico está fuera de servicio y se necesita arrancar la maquina, en este caso la bomba de reserva suministra la presión necesaria para el buen funcionamiento del sistema de lubricación, la misma se encuentra localizada también en el tanque de aceite y es accionada por un motor de corriente continua, lo que la diferencia de las bombas auxiliares.

- 30. Capitulo II: Plantas a gas 83 e. Eyector: Son bombas fluido dinámicas que utilizan la energía de un fluido primario para mantener un caudal de otro fluido secundario mediante un salto de presión. En el sistema de lubricación, el eyector se utiliza para extraer el aire o la espuma que se pudieran almacenar en el depósito del aceite lubricante, para evitar que retornen al sistema de bombeo y la bomba pueda presentar problemas. f. Enfriadores: El control de la temperatura del aceite lubricante es mantenido por una válvula termostática, la cual controla el porcentaje de flujo de aceite desviado hacia los enfriadores. Existen esencialmente dos tipos de enfriadores: 1. Intercambiador de carcasa y tubos: Son usados preferiblemente por ser de fácil realización, fácil limpieza y excelente eficiencia. 2. Intercambiadores de tubo fino enfriado por aire: Estas son unidades pequeñas y económicas, tienen su aplicación en instalaciones menores y donde el aprovisionamiento de agua sea limitado. g. Filtros de aceite: Varios tipos de filtros son usados para proteger los componentes del sistema de impurezas y contaminantes presentes en el aceite de lubricación. Entre estos se pueden citar: 1. Malla simple: Utiliza cartuchos de papel, y son usualmente instalados aguas abajo de la bomba principal de aceite lubricante, protegiendo de partículas abrasivas a los pares de contacto en rodamiento.

- 31. Capitulo II: Plantas a gas 84 2. Malla fina múltiple: Estos cartuchos son usados para proteger las juntas de contacto de altas velocidades y componentes de los servo-motores. 3. Chips detector magnético: Son utilizados en muchas unidades para identificar la presencia de partículas ferrosas causadas por el roce y la vibración las cuales conducirían a causar daños a la caja de engranajes. h. Sistema de tuberías, para la conducción y el respectivo retorno del aceite lubricante. Es de destacar que un sistema de lubricación requiere además de un conjunto de elementos que deben monitorear permanentemente el sistema ya que el principal inconveniente que se presenta es el riesgo de una falla catastrófica en el equipo provocada por un mal funcionamiento del sistema de lubricación. Para evitar esto, se instalan dispositivos de monitoreo y alarma para poner en alerta a los operarios cuando se presenta una falla en el sistema de lubricación. Estos dispositivos pueden ser timbres de alarma, sirenas, luces intermitentes, apagado automático del equipo o simplemente indicadores luminosos. Todos ellos son efectivos si se mantienen en buenas condiciones de operación. En la figura 2.61, se puede observar el esquema de un sistema de lubricación, para una máquina que utiliza una combinación de bombas. La bomba principal del aceite, que es la encargada de suministrar el aceite al sistema de tuberías cuando la máquina está en funcionamiento, la misma se encuentra acoplada al eje de la turbina. Para la marcha en frío, es decir durante el arranque y parada de la turbina, la alimentación de lubricante se hace por medio de una bomba auxiliar del tipo centrifugo, que se encuentra sumergida en el aceite del

- 32. Capitulo II: Plantas a gas 85 tanque y es accionada por un motor eléctrico de corriente alterna; también existe dentro del tanque de aceite otra bomba llamada bomba de reserva, movida por un motor de corriente continua, la cual se utiliza solo en caso de emergencias cuando el sistema eléctrico está totalmente fuera de servicio y se necesita arrancar la máquina, en este caso la bomba de reserva suministra la presión de aceite requerida para el normal funcionamiento del sistema de lubricación. Figura 2.61: Sistema típico de lubricación para una planta a gas. Fuente: Recopilado de Internet y traducción del autor 2.5.4.3. SISTEMA DE ARRANQUE La función del sistema de arranque, es acelerar la turbina a una velocidad suficiente para que sea capaz de completar el arranque con su propia fuerza, por lo que debe girarse dicha máquina hasta el 10 ó 20%

- 33. Capitulo II: Plantas a gas 86 de su velocidad nominal, antes de que se sostenga y hasta un 40 á 50% de su velocidad nominal, para completar su arranque dentro de los límites razonables de tiempo y temperatura. Una de las principales ventajas de las turbinas a gas es la habilidad que poseen éstas de poder ser aceleradas desde la condición de estática hasta una velocidad plena de marcha, al alcanzar este estado el sistema puede auto sustentar su funcionamiento, inyectando de manera continua combustible a la cámara de quemado. Un motor de arranque debe mover el torque de acoplamiento dado por el eje de la turbina, que viene a representar una especie de resistencia que oponen los siguientes equipos: a. La carga del compresor, b. La resistencia de los rodamientos, de los engranajes y cojinetes y, c. La carga de los accesorios (Bomba de aceite, bomba de combustible, etc.) 2.5.4.3.1. Tipos de arrancadores Una turbina a gas no puede producir ningún torque, cuando está parada, por lo que se necesita de un “embrague” para el momento del arranque a través de cualquiera de los siguientes dispositivos: a. Motores eléctricos: Pueden ser de corriente alterna o corriente continua y utilizan como accesorios principales: reguladores de voltaje, cargadores de batería, acumuladores y un convertidor de torque. En la figura 2.62, se observa el esquema de arranque utilizando un motor eléctrico, para una planta a gas, en el cual el motor eléctrico mueve el acoplamiento hidráulico y luego éste mueve

- 34. Capitulo II: Plantas a gas 87 el acoplamiento de gancho y de ahí el movimiento es trasmitido al eje de la unidad a gas. b. Motores con expansores ó turbinas Figura 2.62: Esquema de arranque por motor de gas: Utilizan una eléctrico Fuente: Turbomáquinas de fluido compresible turbina de gas para mover la carga por medio de un acoplamiento de arranque, esta máquina es totalmente independiente de la unidad a gas que pretende sacar de la inercia. El expansor se acopla directamente y en forma rígida a la caja del engranaje auxiliar. Se Figura 2.63: Esquema de arranque con expansor de gas puede detallar este Fuente: Turbomáquinas de fluido compresible sistema en la figura 2.63. c. Motores de combustión interna: e utilizan normalmente, motores Diesel, pero también son frecuentes los motores a gasolina. d. Motores hidráulicos: El motor está activado por una bomba montada sobre un patín de arranque auxiliar de la turbina. La bomba gira Figura 2.64: Esquema de arranque utilizando motor hidráulico. Fuente: Turbomáquinas de fluido compresible

- 35. Capitulo II: Plantas a gas 88 a dos velocidades de operación: alta para arrancar la turbina y baja para ser usada en el lavado por agua y mantenimiento. En la figura 2.64, se observa el sistema hidráulico que controla el acoplamiento. 2.5.4.3.2. Secuencia de arranque, carga y parada La secuencia exacta del procedimiento de arranque es sumamente importante, porque debe haber suficiente flujo de aire pasando por la máquina, para evitar el peligro de una explosión antes de que la mezcla aire-combustible se encienda. La relación de flujo de combustible debe ser suficiente para permitir que la máquina se acelere, hasta después de que se haya llegado a la velocidad de auto aceleración, ya que si el arrancador se desactiva por debajo de ésta, la máquina podría no llegar a la velocidad de marcha en vacío ó podría comenzar a desacelerarse porque no puede producir suficiente energía, para sostenerse rodando ó acelerar durante la fase final del ciclo de arranque. El arrancador debe por lo tanto, continuar ayudando a la unidad por arriba de la velocidad de auto aceleración, para evitar un retraso en el ciclo de arranque, lo que ocasionaría un arranque caliente ó un arranque falso ó una combinación de ambos. En los puntos apropiados de la secuencia, el arrancador y la ignición deben cortarse automáticamente. En la figura 2.65, se muestra una secuencia típica de arranque de una turbina de gas, en la cual se representan dos curvas: la primera muestra la velocidad de giro del compresor y la segunda la temperatura que adquieren los gases producto de combustión a la salida de la turbina. Al analizar la primera curva se detallan los instantes en que tanto la ignición como el arrancador se activan o se desactivan, con la intención de que el proceso de arranque se lleve a feliz término, así se puede indicar que una vez que el arrancador ha acelerado al compresor

- 36. Capitulo II: Plantas a gas 89 lo suficiente como para establecer un flujo de aire a través de él, se conecta la ignición y posteriormente la alimentación del combustible, esto conduce a que en la cámara se produzca la combustión de éste, con lo cual los gases producto de combustión, elevan bruscamente la temperatura tal como se observa en la curva respectiva, de ahí en adelante, el compresor aumenta aún más su velocidad, ya que tanto el arrancador como la turbo compresora ayudan a impulsar al compresor hasta alcanzar la velocidad de auto sustentación, la misma se Figura 2.65: Secuencia de arranque de una estima que está cercana al Turbina de Gas. Fuente: Propia del autor 20% de su velocidad nominal, donde la máquina genera tanta potencia como la que requiere la carga del compresor y sus accesorios. A pesar de que la máquina en este punto puede auto sostenerse, el arrancador sigue aún colaborando en el proceso hasta alcanzar aproximadamente un 50% de la velocidad nominal, donde éste es desacoplado, ya que la unidad puede continuar el proceso de arranque motivado a que la turbina genera mayor potencia que la requerida por la carga. El proceso de arranque continúa hasta que la planta a gas llega a la velocidad nominal en vacío. De ahí en adelante la velocidad de la unidad permanece constante, aún con las variaciones de carga, para que la frecuencia de la corriente generada permanezca invariable.

- 37. Capitulo II: Plantas a gas 90 En cuanto a la temperatura, una vez que el combustible es encendido y se generan los gases producto de combustión, éstos elevan su temperatura en forma rápida, hasta lograr un máximo, el mismo ocurre cuando el compresor llega a la velocidad nominal, de ahí en adelante, el sistema trata de alcanzar el equilibrio térmico hasta que los gases logren la temperatura de velocidad en vacío, la cual permanece constante, siempre y cuando no existan cambio en la carga. Cuando se presentan cambios en la carga, es decir si se incrementa por el inicio en la generación de energía eléctrica o simplemente por cualquier incremento en la demanda, la máquina requiere aperturar la válvula de suministro de combustible, para soportar el cambio, lo cual conlleva a incrementar la energía térmica en la cámara de combustión y esto conduce a aumentar la temperatura de los gases de escape, hasta lograr un nuevo punto de equilibrio térmico. En el caso de disminuciones de carga por baja en la demanda de electricidad, la unidad responde cerrando la válvula de suministro de combustible y ello conduce a disminuir la temperatura de los gases de escape, hasta un nuevo punto de equilibrio. 2.5.4.4. SISTEMAS DE PROTECCIÓN Ciertas condiciones de sobrecarga o desarreglos de las turbinas a gas se pueden vigilar o advertir para evitar la posible destrucción o daño de la máquina. Para proporcionar estas protecciones se incluyen, generalmente, ciertos dispositivos de protección básicos en todas las máquinas con turbinas a gas. Por lo regular el sistema de protección, de las plantas a gas, consiste en un número de sistemas primarios y secundarios, el primero de los cuales opera en cada arranque y parada normal, y el otro sistema se usa estrictamente para condiciones anormales y de emergencia que requieran el paro de la turbina.

- 38. Capitulo II: Plantas a gas 91 Generalmente, se suministran los siguientes controles protectores para una turbina a gas: a. Sobre velocidad de la máquina: Este control proporciona un medio para revelar velocidades que se acerquen a los límites de seguridad. El sistema consiste en que los dispositivos convertidores de torque poseen un embrague centrífugo, el cual se acciona cuando las revoluciones del eje alcanzan los límites de seguridad, desconectando el eje de la turbina de la caja de accesorios de engranajes, permitiendo que el rotor se desacelere hasta llegar a las condiciones de parada por efecto de inercia. b. Detectores de temperatura: La temperatura de entrada a la turbina, es la cantidad física para la que se desea protección, pero la temperatura de escape de los gases a la salida de la turbina se mide mas fácilmente y ésta se relaciona directamente con la temperatura de entrada. Los más importantes dispositivos de detección de temperatura son los siguientes: 1. Termostato bimetalito: Funciona bajo el principio de la diferencia de los coeficientes de dilatación de dos metales ante la irradiación de calor produciendo el movimiento de los mismos y cerrando un contacto eléctrico. 2. Termostato de disco de acción instantánea: Un disco metálico pasa de cóncavo a convexo cuando se alcanza el valor nominal de temperatura del termostato. Una ventaja particular de estos termostatos es que, cuando la temperatura baja, estos vuelven a su condición original. 3. Termostato de línea: El cable del termostato es del tipo de línea, en ellos el cable esta formado por dos metales separados

- 39. Capitulo II: Plantas a gas 92 uno del otro por medio de un recubrimiento sensible al calor que se aplica de manera directa a los alambres. Este recubrimiento se funde cuando se alcanza la temperatura nominal y los dos alambres entran en contacto y accionan una alarma. La sección de cable afectado deberá reemplazarse después. c. Baja presión del aceite lubricante: Este control determina cuando la presión en el aceite alcanza el límite permisible. d. Alta temperatura del aceite de lubricación: La condición de alta temperatura del aceite, puede conducir a problemas en el sistema de lubricación, por diferentes circunstancias, por eso se debe proveer un control que determine la condición límite permisible de ésta. e. Indicador de llama: Existen dos condiciones en las que es importante conocer que la combustión prosigue normalmente con el objeto de evitar daños a la máquina: 1. Encendido: Al arrancar, se abren las válvulas de combustible y se inicia la ignición. Generalmente se suministra un método para indicarle al sistema de encendido que cierre el suministro de combustible, si la combustión no ocurre dentro de un tiempo muy corto luego de ser admitido el combustible. 2. Apagado: Si ocurre un cese de la combustión durante la operación de la turbina, se presentará la misma condición peligrosa como cuando no enciende al iniciar la combustión y el suministro de combustible debe cerrarse de inmediato, ya que, aunque la máquina pierde fuerza inmediatamente, la energía de rotación continuará proporcionando presión al combustible durante un periodo corto de tiempo.

- 40. Capitulo II: Plantas a gas 93 Los indicadores o detectores de la llama son esencialmente de dos tipos básicos a saber: 1. Infrarrojo y ultravioleta: Estos detectores contienen elementos sensibles a la luz radiante no perceptible por el ojo humano, por lo general están instalados en los tubos cruza llamas, detectando la proximidad de encendido del mismo. 2. Fotoeléctrico: Este detector emplea una foto celda que cuando se expone a la energía radiante puede hacer una de dos cosas: cambiar su conductividad eléctrica o producir un potencial eléctrico, lo cual permite actuar sobre el sistema, por lo general, este detector se instala en los puntos de suministro de la chispa de encendido. f. Vibración: Cualquier operación anormal o descompostura que cause un desequilibrio en las partes giratorias de una turbina o también la combustión inestable, producen un nivel de vibración superior al normal. Existen sistemas que detectan estos niveles de vibración anormal y le envían la información al panel de control de la máquina, para transmitir la información al operario. g. Baja presión del combustible: La presión baja del combustible, ya sea ésta momentánea ó esporádica, podría originar operaciones erráticas ó condiciones peligrosas de funcionamiento. h. Sistema de protección contra incendios: Por lo general, se instala un sistema de protección contra fuegos a base de Dióxido de Carbono (CO2), contenido en cilindros a alta presión y suplidos a través de un sistema de distribución hacia las toberas de descarga, localizadas a lo largo de la turbina. Hay que hacer notar que el Dióxido de Carbono es una sustancia asfixiante y la exposición en

- 41. Capitulo II: Plantas a gas 94 espacios cerrados es fatal, por lo tanto se debe proveer de una alarma audible, la cual se activará durante algunos segundos antes de activar el sistema de protección contra incendios, para avisarle a los operarios y permitir la evacuación del personal de los compartimientos de la turbina. 2.6. DIVERSAS APLICACIONES DE LAS PLANTAS A GAS Una vez reconocidos los diferentes componentes de las plantas a gas, además de revisar y analizar su funcionamiento, de conocer la estructura física de ellos y las ventajas y limitaciones de los distintos elementos que lo constituyen, se pretende a continuación mostrar varias aplicaciones de las plantas a gas, efectuando una breve descripción de cada una de ellas. Primeramente se muestra el esquema completo de una turbina a gas, donde se observa el conjunto de las tres partes principales de las plantas a gas es decir: el compresor axial, la cámara de combustión y la turbina axial. En la figura 2.66, se observan estos componentes, además se detalla adicionalmente el camino que toma el aire, representado en color azul, desde su entrada proveniente del medio ambiente, su paso por el compresor e ingreso a la cámara de combustión y la vía que siguen los gases producto de combustión, mostrado en color rojo, se inicia en la cámara de combustión, se traslada a la turbina axial y luego salen hacia la atmósfera. Se puede destacar que el compresor es del tipo axial de nueve etapas de compresión, la cámara de combustión es similar a la descrita en la figura 2.33, donde el aire es introducido a la región anular formada por las dos envolturas, una parte del aire, denominado aire primario se

- 42. Capitulo II: Plantas a gas 95 dirige a la zona de reacción y el resto es decir el aire secundario se introduce a la zona de dilución, a través de los agujeros de la envoltura interior, luego de la combustión los gases producto de la misma, salen hacia la turbina utilizando la pieza de transición. La turbina es del tipo axial de tres etapas de expansión Figura 2.66: Corte esquemático de una planta a gas completa Fuente: Recopilado de Internet con modificaciones propias del autor En la representación esquemática de la figura 2.67, que se muestra a continuación se representa el esquema de un turbo reactor para aviones, en este se observa el compresor de tipo centrífugo, la cámara de combustión anular y la turbina tipo axial. Además se observa el movimiento del aire y de los gases producto de combustión, desde la entrada al compresor centrífugo, pasando por la cámara de combustión anular, donde se produce la combustión del gas combustible y luego siguiendo por la turbina axial, que aquí solamente tiene la función de mover al compresor, ya que la energía se aprovecha por el movimiento de aire que se genera lo cual se traduce en un efecto

- 43. Capitulo II: Plantas a gas 96 de reacción sobre la estructura donde esté apoyada la unidad y por el movimiento del aire sobre algún perfil aerodinámico. En la figura se encuentran detalladas las diferentes partes constitutivas de este tipo de unidad. Figura 2.67: Esquema de un turborector para aviones Fuente: Termodinámica de Faires En la figura siguiente se muestra una planta de gas, utilizada como un motor térmico, es importante indicar, que motores similares al que se observa, se han utilizado como motores para vehiculos, es más

- 44. Capitulo II: Plantas a gas 97 en años pasados estos se instalaron en los autoplazas de la Formula I actuando con cierto éxito relativo, pero estos desarrollos han sido paralizados. En el caso específico de este motor, fue construido para su empleo en automóviles. El aire es comprimido por un compresor centrífujo hasta algo más de tres atmósferas; pasa después por regeneradores rotativos, de ahí a los combustores, a partir de los cuales los gases impulsan primero a la turbina gasificadora, la que a su vez impulsa al compresor y luego, por la turbina de energía o potencia, la cual entrega ésta mediante su eje. La turbina gasificadora y la de potencia no están conectadas mecánicamente. Los gases de escape de la turbina de potencia pasan por los regeneradores y les ceden calor. Figura 2.68: Motor de turbina de gas regenerativo con torbellino de fuego Fuente: Problemas de Termodinámica de Faires

- 45. Capitulo II: Plantas a gas 98 En la siguiente figura, tambien se muestra el esquema de un motor térmico que se fundamenta en la teoria de las plantas a gas, y es utilizado por la Mercedes Benz en algunos de los vehiculos por ellos producidos, al igual que el anterior, este posee un compresor centrifugo, la cámara de combustión y la turbina axial de eje dividido, junto con el regenerador que permite mejorar las condiciones de eficiencia. Es importante destacar de este esquema, que en él se muestra claramente el movimiento del aire y de los gases producto de combustión. Figura 2.69: Motor térmico de turbina a gas Mercedes Benz Fuente: Revista Mechanical Engineering

- 46. Capitulo II: Plantas a gas 99 En las tres figuras anteriores se han mostrado aplicaciones diferentes a la utilización de las plantas a gas para generar energía eléctrica a partir de la energía química de un combustible, pero es importante destacar de estas figuras, que las plantas a gas también tienen otras aplicaciones. En la figura 2.70 se muestra la parte externa de una gran unidad de planta a gas, cuya potencia es de 100 Mw., la cual está suspendida del puente grua, motivado a que se encuentra en reparación, en ella se observan claramente los cestos combustores de la cámara de combustión, y la zona de aspiración del aire. Figura 2.70: Turbina de gas Alsthom-Atlantique de 100 Mw. Fuente: Turbomáquinas de fluido compresible

- 47. Capitulo II: Plantas a gas 100 Otra aplicación importante de las plantas a gas lo constituyen los ciclos combinados de plantas a gas con plantas a vapor, un ejemplo de este tipo de unidades se tiene en la central de Puertollano, en España, que es la segunda instalada en Europa la cual utiliza la tecnología de Gasificación Integral en Ciclo Combinado (GICC) y es la mayor del mundo de este tipo, con Figura 2.71: Vista aerea de la central de Puertollano una potencia de 350 en España Fuente: Recopilado de Internet MW. En la figura 2.71 se observa una fotografía aérea de la central de Puertollano y en la figura 2.72, se presenta el esquema de funcionamiento del ciclo combinado de esta planta, que utiliza la técnica de GICC. Figura 2.72: Esquema termodinámico de la Central de Puertollano que utiliza la técnica de la Gasificación Integral de Ciclo Combinado (GICC) Fuente: Recopilado de Internet

- 48. Capitulo II: Plantas a gas 101 Los ciclos termodinámicos pueden optimizarse con un ciclo de alta temperatura en el que se utilizan directamente los humos procedentes de la unidad a gas, los cuales han generado la correspondiente energía en la turbina, estos humos son descargados en un generador de vapor, el cual se utiliza para la producción de vapor y este actúa en un ciclo de menor temperatura, basado en el ciclo Rankine para obtener energía en la correspondiente turbina a vapor. De esta manera se logran rendimientos superiores al 50%, en la producción de electricidad a partir de la energía química de los combustibles. Las ventajas medioambientales de la generación de electricidad por IGCC, consisten en la obtención de emisiones muy bajas de SO2 y de partículas, lo que hace posible consumir carbones de alto contenido en Azufre y de baja calidad, lo que se traduce en bajo costo económico de la potencia generada.

- 49. Capitulo II: Plantas a gas 102 BIBLIOGRAFIA 1. Auñon, J., Del Ojo A., González M., y Martos F. (1998). Manual Práctico de Turbomáquinas Térmicas. Málaga, España: Servicio de Publicaciones de la Universidad de Málaga. 2. Baumeister, T., Avallone, E. A., y Baumeister III, T. (1999). Marks Manual del Ingeniero Mecánico (3era. ed. en español, Vols. I-II) (F. Castro, L. Castillo, E. Cerdán, S. González, F. Gutiérrez, J. Herce, et al, Trads.). Cali, Colombia: McGraw-Hill, Carvajal S.A. 3. Cohen, H., G. F. C. Rogers y H.I.H., (1983) Teorías de las Turbinas de Gas, Saravana Mutoo. 4. Francesc D., Criterios de Selección, Instalación y manejo de Bombas y Compresores. Barcelona, España: Instituto de Petroquímica Aplicada de la Universidad Politécnica de Barcelona. 5. Green R., (1992), Compresores, selección, uso y mantenimiento. México, México: McGraw Hill Interamericana. 6. Harman, R., (1981), Gas Turbine Engineering, Applications Cycles and Characteristic, First Published. 7. Mataix, C., (1973), Turbomáquinas Térmicas. Madrid, España. 8. Miranda, A., (1998), Turbinas de gas, Monografías de climatización y ahorro energético. Barcelona, España: Grupo Editorial CEAC S.A. 9. Polo, M. (1984). Turbomáquinas de Fluido Compresible. México D.F., México: Editorial Limusa S.A. 10. Sawyer’s, Gas Turbine Engineering Hand Book. 11. Villamizar C., Manual Interactivo de Plantas de Gas, Trabajo de Grado de Ingeniería Mecánica, U.N.E.T., San Cristóbal, Venezuela. 12. Villares, M. Cogeneración. Madrid, España: Fundación Confemetal

- 50. Capitulo II: Plantas a gas 103 CATALOGOS Y REVISTAS 1. General Electric Co., Gas Generator and Gas Turbine, LM2500 G/G and LM2500 G/T Photographs Industrial, Evendale Technical Training School, April 1988 and Revised August 1990. 2. Mitsubishi, Gas Turbine Generators, Mitsubishi Hevy Industries LTD, Japan. 3. Rolls Wood Group, (1991), The foremost facility to service the world´s finest industrial gas generators, Rolls Wood Group Repair and Overhauls Limited. 4. Mechanical Engineering, April 1982 REFERENCIAS ELECTRONICAS EN LINEA 1. Avison, M., V94.3 A Gas Turbines, An Operator´s Experience: Tapada do Outeiro CCPP with World-Class Availability and Performance, Power Journal, January 2001, Siemens AG Power Generatión, consultado el 15 de marzo de 2002, disponible en http://www.pg.siemens.com/download/pool/2_SD_Avison_e.pdf 2. Hitachi Thermal Power Systems. 30 de Noviembre de 2001. Disponible en: http://www.power-hitachi.com 3. http://www.efe.mx/internacional/termoele.html 4. http://www.howstuffworks.com 5. http://www.powermag.com 6. http://www.private/cogeneracion.htm 7. http://www.ujaen.es/dep/ingmec/asignaturas/5775.html

- 51. Capitulo II: Plantas a gas 104 8. Nye Thermodynamics, 7 de Junio de 2000, Turbocharger and Aeroderivative Turbine Projects for Industry, Education and Recreation. Disponible en: http://www.gas-turbines.com 9. Román, R. (1999). Departamento de Ingeniería Mecánica, La Turbina a Gas. Disponible en: http://www.cec.uchile.cl/~roroman/cap10/t-gas01.htm 10. Siemens, Catalogo de Productos y Soluciones, consultado el 23 de Marzo de 2002, disponible en: http://www.pg.siemens.com/en/v943a/index.cfm# 11. Zerega, R. Turbinas de gas y sus aplicaciones. Universidad de Chile, disponible en: http://cipres.cec.uchile.cl