Trabajo tesis licida handwriting

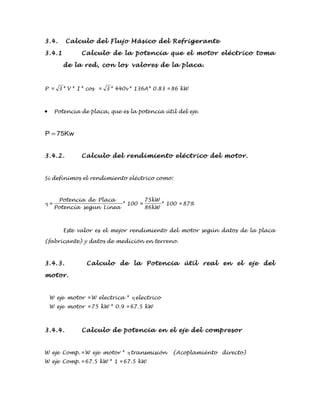

- 1. 3.4. Calculo del Flujo Másico del Refrigerante 3.4.1 Calculo de la potencia que el motor eléctrico toma de la red, con los valores de la placa. P = 3 * V * I * cos = 3 * 440v * 136A* 0.83 = 86 kW • Potencia de placa, que es la potencia útil del eje. P = 75Kw 3.4.2. Calculo del rendimiento eléctrico del motor. Si definimos el rendimiento eléctrico como: Potencia de Placa 75kW η= * 100 = * 100 = 87% Potencia segun Linea 86kW Este valor es el mejor rendimiento del motor según datos de la placa (fabricante) y datos de medición en terreno. 3.4.3. Calculo de la Potencia útil real en el eje del motor. W eje motor = W electrica * η electrico W eje motor = 75 kW * 0.9 = 67.5 kW 3.4.4. Calculo de potencia en el eje del compresor W eje Comp. = W eje motor * η transmisión (Acoplamiénto directo) W eje Comp. = 67.5 kW * 1 = 67.5 kW

- 2. 3.4.5. Calculo de la potencia del Gas. W gas = W eje * η mecanico (Estimado) W gas = 67.5 kW * 0.8 = 54 kW 3.4.6. Calculo del Exponente Politropico. - In ( pd / pa) n = In (td / ta) - In ( pd / pa) - In ( 0.7 / 0.22) n = In (335.0/256.4) - In (0.7/0.22) n = 1.3 3.4.7. Calculo del Exponente Politropico (k) k = Cp / Cv k anoniaco = 1.304 (Tabla A1 Propiedades de los gases a baja Presion Termdinamica, FAIRES) Lo ideal es que n, sea menor que K, así el refrigerante en el compresor rechaza calor. En nuestro caso n es igual que k, por lo tanto el refrigerante en el compresor no absorbe ni rechaza calor. Apreciando el estado de entrada y de salida del compresor en el diagrama Presión / entalpía incluido, se observa que la compresión es aproximadamente Isentrópica. 3.4.8. Calculo del Volumen Realmente aspirado. W gas = n / (n - 1) * PI * VI ((pd / pa) (n - I/n) - I) W gas = 54 kW PI = 22501 kg/m2 VI = m3/min

- 3. Nota: La unidad de medida resultante de la ecuación 1, es kg/min, para transformarla a Kw., se multiplica por la constante 1.636556/10 -4 54 = (4.3334) * 22501 * (VI / 60) * (0.306176921) Se tiene, entonces: VI = 663.15 m3 / h (Este es el volumen realmente aspirado, en las condiciones que tenemos) 3.4.9. Calculo del Flujo Refrigerante. [ ] m r =VI / ve = 663.15 [m3/h ] / 0.56673 m3/kg ⇒ m r = 1170.14 kg/h Este valor corresponde al flujo masico de refrigerante para el compresor. 3.5. Calculo de COP Balance de Masas y Energías en el separador de Líquido Vapor. m A * h4 Separador de m A * hl Liquido -Vapor m B* h G m A = 1170.14 kg/h m B * h5

- 4. mA * h4 + mB * hG = mB * h5 + mA * hl [1170.14* 390.54 ] + [mB *1567.88 ] = [mB * 249.15 ] + [1170.14* 1567.88 ] 456986.4756 + 1567.88 mB = 249.15 mB + 1834639.10 1318.72 mB = 1377652.62 mB = 1044.69 kg/h Potencia = 1044.69 * 1318.725 = 1377658.82 = 382.68 kw 3600 Q abs mB ( h6 - h5) COP = = Nc mA (h2 - h1) 382.68 COP = = 6.84. 55.94 3.6. Calculo de Flujo de Calor que se debe Absorber del agua en los estanques. De acuerdo a los conceptos de diseño, se debe considerar una unidad CSW con potencia necesaria para enfriar el estanque aproximadamente con 1/3 de agua de mar desde la temperatura de 14 °C, hasta la temperatura de mantenimiento del pescado (-1 °C), en un tiempo no mayor a 7 horas, dependiendo del tipo de pescado y su tamaño, se considerara para el calculo 8 hrs. Tomando para efectos de calculo el estanque que nos demandaría una mayor potencia, de acuerdo a su volumen (principalmente) y a sus perdidas, si es que estas fueran considerables (estanque 3.2).

- 5. Datos: V : 116 m3 C agua de mar : 1.023 kcal/kg °C t : 6h C agua de mar : 0.001 m3/kg ΔT : ( 14°C - ( - 1°C ) ) = 15°C V 116 m3 m = = v 0.001 m3/kg m = 116000 kg Q = m * C agua * ΔT kcal * °C Q = 116000 * 1.023 * 15 ⇒ kg * kg °C Q= 1780020 Kcal. (Calor requerido por el agua de mar) Q requerido = Qs agua + Q1 agua + Q perdidas Qs = calor sensible Ql = calor latente Como las Q perdidas no superan las 300 Kcal., se pueden despreciar y el Q1 agua es cero (0) Q requerido P requerida = t 1780020 kcal P requerida = 6 h kcal P requerida = 296670 (Potencia requerida para enfriar el volumen de agua h en 6 hrs.) Para transformar la unidad obtenida a Kw se divide por el coeficiente 859.85. P requerida = 345.0 kW

- 6. Siendo la potencia disponible de 382.68 kW se tiene que: 100% 382.68 kW = = 90% x 345 kW Se obtiene que la Potencia requerida es igual a un 90% de la potencia total, satisfaciéndose así las condiciones de enfriamiento necesarias en el tiempo requerido. Se puede construir a través de este análisis un grafico de tiempo de Enfriamiento v/s volumen de los estanques, para las diferentes ΔT que se requieran, como por ejemplo cuando se trabaja en aguas de mar calidas o frías (Fig. 3.6) 3.7. Tiempos de enfriamiento para el sistema CSW. Considerando una ecuación de la recta para cada ΔT que se requiera, se puede tener que: m * c * ΔT Q = donde Q = Potencia en kcal/h c m = Masa en kg c = Calor especifico en Kcal/kg °C ΔT = Diferencia de Temperatura t = Tiempo de enfriamiento Sabiendo que cada ΔT tiene una ecuación de la recta, se puede construir un grafico Volumen v/s Tiempo de enfriamiento en donde se representen rectas para los ΔT mas característicos del sistema. m * c * ΔT v = Volumen en m3 = v = 0.001 m3/kg t

- 7. ( V / v ) * cp * ΔT Q = cp = 1.023 kcal/kg °C t ( V / v) * cp * ΔT 345 * 859.85 = t ΔT = { 4.6.8.10.12.14.16.18.20 } °C V * Δt t = Ecuacion a graficar 290 Fig. 3.6. Tiempos de Enfriamiento del Agua (CSW)

- 9. 3.8. Calculo de la Masa de Aire que entra en el Soplador (Evaporador) Q aire = Q amoniaco = Q agua Q aire = M aire seco = Δh aire Q aire = 296670 [ kcal/h ] Δh aire = h1 - h2 [ kcla/kg ] m aire = [ kg aire / h ]° Mediante la carta sicrometrica podemos obtener las entalpías del aire con las siguientes condiciones (ver anexo A) El aire que entra en el soplador esta inicialmente a una temperatura de 14°C y una humedad especifica (0) de 75%. A la salida del soplador el aire cambia su temperatura a -17°C y una 0 = 100%, entonces tenemos h1 = 33.0 kJ/kg h2 =- 15.0 kJ/kg Por lo tanto h1 - h2 = 33.0 - (-15.5) Δh = 48.0 kJ/kg = 11.46 kcal/kg Q aire 226670 [ kcal/h ] m aire = ⇒ m aire = = 22878.4 kg/h Δh 11.46 [ kcal/kg ] 3.9. Calculo del Volumen Específico t v = 2.156 * Pb - Pv

- 10. v = volumen especifico del aire húmedo (m3/kg) t = Temperatura bulbo seco, en K Pb = Presión barométrica normal Pv = Presión parcial que ejerce realmente el vapor de agua, en el aire húmedo (mm Hg) Para obtener Pv, se debe determinar primero la presión parcial máxima que ejerce el vapor de agua (Pvs), en el aire, a una temperatura determinada. Pvs = 105.7384 * 10 6 * e [ 3928.5 / ( t + 231.667 ) ] [mm Hg ] Por lo tanto: Pvs ( 1 / 4) = 12.00 mm Hg Pv = 0.75 * 12.00 Pv = 9.00 mm Hg Entonces el volumen específico será: (14 + 273) v = 2.156 * 760 - 9.00 v = 0.8239 m3 kg 3.10 Calculo de Caudal de Aire que Circula V=v*m V = 0.8239 * 431.30 V = 21.320,4 m3/h

- 11. Por lo tanto el caudal de aire que entra en el evaporador – soplador es de 21.320,4 m3/h. Este caudal es dividido a la salida por 2 circuitos o líneas (ver figura 3.1), por lo cual el caudal que circula por cada circuito es de 10.660,2 m3/h. 3.11. Calculo de Perdidas de Presión en el circuito de Aire enfriado de sistema CSW. El aire es un fluido al cual es difícil medirle volumen por que es compresible y sensible a la temperatura. Complejas expresiones matemáticas se han desarrollado para calcular perdidas de presión en fluidos compresibles, pero generalmente el rango de perdidas en sistema CSW es bastante pequeño (usualmente menor a 40% de la presión de descarga) por lo que es posible utilizar la Ecuación de DARCY – WEISBACH para fluidos incompresibles. ΔP = Perdida de Presion [ m ] ΔP total = ΔP regular + ΔP singular f = Factor de riccion de cañeria L = Longuitud [ m ] 2 2 L v v = f * * +K* V = Velocidad del aire [ m/s ] D 2g 2g g = Aceleracion de gravedad [9.88 m/s 2 ] K = Coeficiente de singularidad Para el uso de la ecuación de Darcy-Weisbach se dispone solo de las perdidas de longitud de cañería, por lo que las perdidas en fitting tendrán que ser expresadas en términos de longitud equivalentes. Los valores son dados en la tabla de la Fig. 3.8. Para conseguir una circulación de aire por un conducto necesitaremos vencer las resistencias que se oponen a su desplazamiento. Estas resistencias son de dos tipos:

- 12. • La resistencia ofrecida por las paredes del conducto y consigo mismo. • Accidentes de la red (codos, cambio de sección, accesorios, etc.) Estas resistencias se denominan perdidas de carga. Es necesario determinarlas con precisión para poder seleccionar el soplador adecuado y lograr la circulación del caudal previsto. Para el desarrollo del cálculo se muestra un esquema del sistema de cañerías en la Fig. 3.3. Las perdidas de presión, tienen que ser corregidas por temperatura multiplicando por le factor Ft. 273 + T Ft = (Ecuacion # 1) 344 T = Temperatura en °C Se deben corregir además las perdidas de presión por un factor Fp, para lo cual se debe asumir una presión promedio en el circuito. Se debe conocer la presión hidrostática a vencer a la salida de los orificios. kg P H2O = γ* h = 1023 m3 * 2.3 m kg P H2O = 23529 m3 = 23000 Pa

- 13. Entonces la presión hidrostática será de 23000 Pa y asumiendo también las perdidas dentro del sistema completo serán de 23000 Pa, por lo tanto la presión de descarga del soplador seria de: ( 23000 + 23000 ) Pa = 46000 Pa Luego, la Presión Promedio (P prom.) asumida en el sistema, desde la descarga del soplador hasta los orificios en la línea es: 23000 Pa + 46000 Pa P prom = = 34500 Pa 2 Luego se tiene que el factor de presión equivale a: 101 Fp = (Ecuacion # 2) 101 + P P = P prom. Se realiza esta igualdad para gebneralizar el factor Fp. Fig. 3.6. Perdidas de Carga en los Conductos Circulares.

- 14. Perdida de presión para aire a presión atmosférica y 71.1 °C en metros de Cañería de diferentes diámetros.

- 15. Fig. 3.8. Longitud equivalente en pies para diferentes accesorios. 3.11.1Pérdida de presión en la Línea de Descarga. Caudal (*) Longitud Perdida de Presión en Pa Por metro Total m3/h Cañería de ø 16” 10662 0.5 m 11 5.5 Cañería de ø 12” 10662 2.2 m 50 110 Cañería de ø 8” 10662 9m 350 3150 Longitud Equivalente (**) Reducción de ø 16” a ø 12” 10662 2.14 m 11 23.5

- 16. Reducción de ø 12” a ø 8” 10662 3m 40 120 2 codos 90° de ø 8” 10662 4.3 m x 2 350 3010 TOTAL 6419 Pa (*) Viene del Calculo del Caudal de aire que circula (Fig. 3.10) (**) Viene de la Tabla de Longitud equivalente (Fig. 3.8) Teniendo la sumatoria de perdidas de la línea de descarga se debe corregir con el factor Ft, según la ecuación # 1. 273 + (-17) ΔPd = 6419 * = 4777 Pa 344 3.11.2 Pérdidas de presión en la línea Perforada. El diámetro de la línea perforada, se debe calcular considerando que es cinco líneas que derivan de una línea matriz de ø 4” SCH 40 (Tubos de alta Presión), las cuales van perforadas en el fondo del estanque, cuya separación entre ellas no debe superar 1 mt. Ø 4” SCH 40 equivale a un diámetro interior de 102.26 mm. (ver Fig. 3.9.)

- 17. π* D 2 A= 4 π* 102.26 2 A= = 8213 mm 2 4 A total = 8213 mm 2 * 5 (cinco cañerias) 2 A total = 41062 mm π* D 2 4A Si A total = A = entonces D = 4 π D = 228.66 mm El diámetro de la matriz, por lo tanto, equivale a una cañería de ø 8” SCH 40, que seria el diámetro normalizado más apropiado, conservándose aproximadamente el área de la matriz en la distribución de las descargas. Las 5 líneas perforadas son de ø 4” SCH 40 y largo de 4.800 mm, el caudal a lo largo de la línea no es constante por lo tanto en este calculo se usara una longitud promedio de 2.4 mt. (la mitad de la longitud de la línea), debido a que el caudal final se disminuye casi hasta llegar a cero (0). Considerando además 6.7 mts. (22 pies según Fig. 3.8) para cada tee del ramal, se tiene: Lef = 6.7 m + 2.4 m Lef = 10.3 m

- 18. 3 Caudal del aire 21320.4 m / h V = = N ° de lineas 5 m 3 V = 4264.1 (Caudal por cada linea) h Desde la Fig. 3.7. el Δ P por metro de cañería de ø 4” SCH 40 con caudal de 4264.1 m³ / h es de 2000 Pa. Entonces la perdida de presión en la línea perforada ( Δ Pf) es: ΔPf = 2000 Pa / m * 10.3 = 20600 Pa Teniendo el Δ Pf se debe corregir con el Factor Ft, según ecuación # 1 273 + (-17) ΔPf = 20600 * = 15330 Pa 344 Como el aire es forzado a salir por los orificios se produce como consecuencia una perdida de Δ Po asociada. Para simplificar el calculo, empíricamente esta perdida no es superior a 1000 Pa, se considerara este valor. ΔPo = 1000 Pa 3.11.3Pérdidas de presión Totales.

- 19. La perdida de presión en el circuito Δ P es entonces la suma de todas las perdidas. ΔP circuito = ΔPd + ΔPf + ΔPo ΔPd : Perdida de Presion en linea de descarga ΔPf : Perdida de Presion en linea perforada ΔPo : Perdida de Presion en los orificios Sin embargo Δ Pd y Δ Pf están sometidas a compresión, por lo tanto deben ser corregidas con el factor Fp, según ecuación #2. ΔP circuito = ΔPo + ( ΔPd + ΔPf ) * Fp 101000 ΔP circuito = 1000 + ( 4777 + 15330) * 101000 + 34500 ΔP circuito = 1000 + (20107) * 0.75 ΔP circuito = 15988 Pa La perdida de presión fue de 15988 Pa a deferencia de 23000 Pa, entonces se debe recalcular la presión promedio (P prom.) y el Δ p del circuito.

- 20. 15988 + (15988 + 23000) Pa P prom = 2 P prom = 27488 PaP prom = 27488 Pa 101000 ΔP circuito = 1000 + 20107 * 101000 + 27488 ΔP circuito = 16805 Pa Perdidas de presion en el circuito Puede verse que hay solo hay una diferencia de 5 % en las respuestas finales y por lo tanto cualquier respuesta siguiente es aceptable. ΔP total = ΔP circuito + ΔP columna de agua ΔP total = 16805 Pa + 23000 Pa ΔP total = 39805 Pa (Presion requerida en el soplador) La presión de descarga se puede considerar aceptable utilizando la ecuación DARCY – WEISBACH. Luego el porcentaje de perdidas en el circuito será de: 16805 * 100 % = 42 % ( 16805 + 23000

- 21. Como el circuito por ambos mamparos (Proa y popa) del estanque es igual, se considera el mismo calculo, necesitando por lo tanto un soplador con un caudal de 21320.4 m³ / h y una presión de descarga de 39.8 kPa (0.4 bar). Luego se debe calcular la cantidad de orificios en cada cañería de ø 4” SCH40 sabiendo que el diámetro interior es de 97.94 mm. π* D 2 2 A= = 7533.73 mm 4 Si se consideran perforaciones de diámetro 7 mm, entonces: π* D 2 2 A= = 38.48 mm 4 A N ° de perforaciones = = 195 perforaciones A1 Como las perforaciones van en ángulo de 120°, se debe calcular la distancia entre las perforaciones a través de la línea.

- 22. largo de la cañeria Dis tan cia = ( 195 / 3 ) 4880 Dis tan cia = = 75 mm Distancia cada " tres" perforaciones. 65

- 24. Capitulo 4 EVALUACION ECONOMICA 4.1 Introducción Se podría decir que una comparación entre los sistemas de refrigeración RSW y CSW instalada en esta embarcación no estaría completa al no mostrar los costos involucrados en cada uno de ellos. Es por ello que se recurre a un calculo de valores comparables, en donde a través de una evaluación económica entre los sistemas, se pretende determinar los costos involucrados en cada uno de ellos. Siempre será necesario comparar los costos de de adquisición y servicios, ya que a menudo el usuario prefiere una oferta mas económica, sin considerar los costos posteriores de puesta en servicio, mantenimiento y operación.

- 25. Siempre existe para el usuario una ventaja económica al instalarse un sistema completo (Unidad RSW, Unidad CSW o algún otro conjunto, por el hecho de existir un menor numero de posibles fuentes de error como serian las interfaces, adaptación de partes eléctricas y mecánicas. 4.2 Composición de los Costos generales de ambos sistemas.

- 26. Para realizar este análisis se abordara cada tópico por separado, destacando que cada uno esta muy ligado al otro, por lo que al tratar algún punto especifico, puede que se tome aspectos de otro ítem en particular. 4.3 En base a los costos de Adquisición. Este es uno de los aspectos mas importantes dentro de la instalación de cada sistema, cada persona a cargo de la elaboración de algún trabajo dentro de un proyecto cualquiera, debe relacionarse con este

- 27. punto y de acuerdo a sus resultados puede determinar el grado de conveniencia económica de instalar uno u otro sistema. Para realizar esta evaluación se asumirá que todo aquello que sea idéntico entre ambos sistemas, no significa un aumento o disminución de los costos, en función de todo aquello que haga la diferencia entre ambos sistemas. 4.4 Costos de los componentes. El departamento de cotizaciones del astillero constructor nos entrego los valores de las unidades RSW y CSW que fueron instaladas en la embarcación, estos valores estan considerando cada unidad como un “paquete”. Para poder comparar los dos sistemas, igualaremos el nivel de llenado de una bodega (377 m 3 ) a un 25%. Tabla 4.1 Sistema RSW Precio U$

- 28. Unidad (A) 204.750 Cañerías y Accesorios 35.580 Subtotal 240.330 Unidad (B) 155.000 Cañerías y Accesorios 11.860 Subtotal 166.860 Nota: (A) Valor unidad existente para una bodega a un 100% llenado. (B) Valor unidad (alternativa) para una bodega a un 25% llenado. Tabla 4.2 Sistema RSW Precio U$ Unidad 140.000 Cañerías y Accesorios 4.950 Subtotal 144.950 4.5 Costos de Montaje.

- 29. El astillero constructor posee una estimación sobre la hora de trabajo promedio de la planta igual a $ 1600 y el uso del grúa rodante de $ 31.500 por hora, esta cifra será considerada para los respectivos cálculos. Tabla 4.3 Sistema RSW Descripción Precio U$ Mano de obra 23.040 Maquinaria 9.450 Subtotal 32.490 Tabla 4.4 Sistema CSW Descripción Precio U$ Mano de obra 15.360 Maquinaria 4.725 Subtotal 20.085 Tabla 4.5 Total costo de inversión inicial Componentes Precio U$

- 30. Sistema RSW 199.350 Sistema CSW 165.001 4.6 Costos de Operación.

- 31. Uno de los aspectos mas difíciles de evaluar en forma practica corresponde al consumo por operación de cada sistema y su evidente traspaso a costo monetario. Abordaremos este parámetro en forma criteriosa. Cada nivel de carga tiene un consumo especifico de combustible que es posible traducir en costos reales de operación para cada sistema por separado.