Este documento describe los fundamentos de la perforación rotopercutiva. Explica que este método se basa en la combinación de percusión, rotación, empuje y barrido. Detalla los dos tipos de martillos (en cabeza y en fondo), y cómo se transmite la energía de impacto a través del varillaje. Resume las ventajas de este sistema y los campos donde se utiliza comúnmente.

![B~ lA

0I]]][11==:Jc:m:=:c::J d

Pistón de martillo en

Varillaje

cabeza hldraúlico

B~

~WL--CJ

:

td

Pistón de martillo en

cabeza neumático

Varillaje

¡;z:zj = Enegíocontenido en un golpe

A = Nivel de tensión aceptable

B = Exceso de tensión que

provoca fatiga en el

varillaje

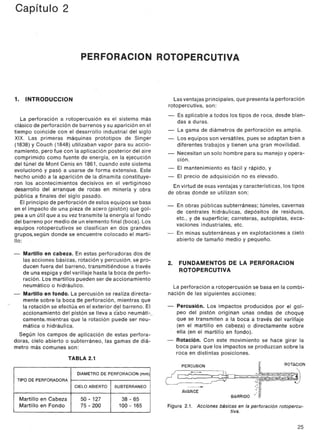

Figura 2.20. Ondas de choque en martillos hidráulicos y

neumáticos.

de la onda, las velocidades de penetración de las

perforadoras hidráulicas son de un 50 a un 100%

mayores que las que los equipos neumáticos.

- Mejores condiciones ambientales:

Los niveles de ruido en una perforadora hidráulica

son sensiblemente menores a los generados por

una neumática, debido a la ausencia del escape de

aire. Principalmente, esto es así en el campo de las

bajas frecuencias, donde los auriculares protec-tores

son menos eficientes.

Además, en las labores subterráneas no se produce

la niebla de agua y aceite en el aire del frente,

mejorando el ambiente y la visibilidad del operario.

Por otro lado, la hidráulica ha permitido un diseño

130

<! 120

QZ

<!

ID

~110

~

<.)

o

"ID 100

o

..e::> Q: v

W 90

o

...J

1"

~Z

80

70

31.5 63 125 250 500 1000 2000 4000 8000 16000

FRECUENCIA MEDIA OCTAVA BANDA (Hz)

--- Perforadora neumática no silenciada

Perforadora neumática moderna silenciada

-'-'-'-'- Perforadoro hidráulica

Figura 2.21. Menor nivel de ruido producido por las perfora-doras

hidráulicas.

más ergonómico de los equipos, haciendo que las

condiciones generales de trabajo y de seguridad

sean mucho más favorables.

- Mayor elasticidad de la operación:

Es posible variar dentro de la perforadora la pre-sión

de accionamiento del sistema y la energía por

golpe y frecuencia de percusión.

- Mayor facilidad para la automatización:

Estos equipos son mucho más aptos para la auto-matización

de operaciones, tales como el cambio

de varillaje, mecanismos antiatranque, etc.

Por el contrario, los inconvenientes que presentan

son:

- Mayor inversión inicial.

- Reparaciones más complejasycostosas que en las

perforadoras neumáticas, requiriéndose una mejor

organización y formación del personal de mante-nimien.

to.

4. PERFORACION CON MARTillO EN

FONDO

Estos martillos se desarrollaron en 1951 por Ste-nuick

y desde entonces se han venido utilizando con

una amplia profusión en explotaciones a c'ielo

abierto de rocas de resistencia media, en la gama de

diámetros de 105 a 200 mm, aunque existen modelos

que llegan hasta los 915 mm.

La extensión de este sistema a trabajos subterrá-neos

es relativamente reciente, ya que fue a partir de

1975 con los nuevos métodos de Barrenos Largos y

de Cráteres Invertidos cuando se hizo popular en ese

sector.

En la actualidad, en obras de superficie este mé-todo

de perforación está indicado para rocas duras y

diámetros superiores a los 150 mm, en competencia

con la rotación, debido al fuerte desarrollo de los

equipos hidráulicos con martillo en cabeza.

:0

¡~~ ! 8

1 ~

~::~~~i~jE~~::::~""'~'~:

45-.TAUCBOOPSLAN' ENTO @.J o

6 - MARTILLO n ""

7-BOCA U~

6-0

Figura 2.22. Esquema de los componentes de un carro per-forador

con martillo en fondo.

33](https://image.slidesharecdn.com/02perforacionrotopercutiva-140924191458-phpapp01/85/02-perforacion-rotopercutiva-9-320.jpg)

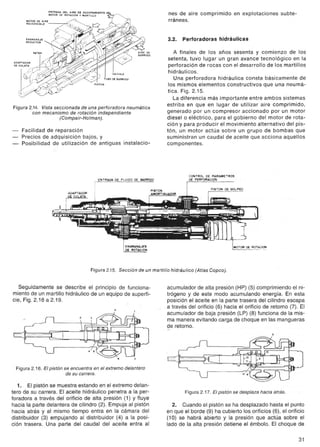

![TABLA 2.11

METODO DE PERFORACJON

< ""

.!"

'"

~

;;;"O ou

:i ¡w...'" zw"-

~ 100

MARTillO EN CABEZA HIORAULlCO

MARTILLO EN CABEZA NEUMATICO

a

;3

u ,o

'3w>

MARTillO EN FONDO ALTA PRESION (2S boc)

ROTATIVA

MARTillO EN FONDD eONVENeloNALC.IOboc! "

,.

o INDleE DE PERFDRABILlDAD (DRI)

I TAeONITA I MAGNETITA I ~

I eUARelTA I IGNEIS GRANITleo I

GNEIS

I DIABASA I [ PEGMATITA

Figura 2.55, Velocidades de penetración obtenidas en dife-rentes

condicio/].es' de trabajo. .

En la Tabla 2.11 se recoge, para diferentes tipos de

rocas, una equivalencia aproximada entre la resistencia

a la compresión, los índices de dureza Mohs y Vickers, y

el índice de perforabilidad DRI.

52

'--

'--

'--

'--

'--

"-

'--

'--

'--

No obstante, se ha de tener en cuenta que una roca

bajo una misma denominación litológica puede presen-tar

distintas características de dureza. Por ello, los índi-ces

ahí reflejados son meramente orientativos.

'--

'--

C. Indice de perforabilidad Ip

"--

Este ensayo se realiza actualmente en la E.T.S. de

Ingenieros de Minas de Madrid y trata de reproducir el

fenómeno real de rotopercusión mediante el empleo

de una taladradora eléctrica que se desliza sobre un

bastidor ejerciendo un empuje constante sobre la roca

a estudiar.

Las muestras, con el tamaño de un puño, se preparan

pulimentando una superficie plana y a continuación se

introducen en una cazoleta con yeso para su sujec-ción,

dejando la cara plana paralela a la base.

La broca empleada tiene un diámetro de 9,5 mm y

con ella se hacen 3 ó 4 taladros durante 3 ó 5 segundos,

que se controlan con un temporizador eléctrico. El

polvo producido durante la perforación se elimina so-plando

con aire comprimido.

Una vez ensayadas las muestras se mide con una

sonda micrométrica la longitud de cada taladro oete-niendo

el valor medio de las mismas. A continuación, el

Indice de Perforabilidad «Ip» se calcula como la veloci-dad

de penetración expresada en pulgadas por mi-nuto.

A partir del trabajo de investigación llevado a cabo

por J. Bernaola (1985) en el que se correlacionan, en

diversos diámetros y tipos de bocas, las velocidades

'--

"-

'--

'--

"-

'--

'-----

'--

DUREZA DUREZA COEFICIENTE INDICE

TIPO DE ROCA RC(MPa) MOHS VICKERS PROTADIAKONOV DRI ICLASIFICACION

Carbón. Mármol 10 < 3,7 < 200

Pizarras 20 <3 > 70

Carbón. Limolitas 30 2,5 Blanda

Pizarras 40 4,8 100-400

Calizas. Filitas 60 4,4 400 2 80

Esquisto micáceo. Granito 70

Conglomerados, serpentina 80 Media

Clorita 90 5,9 500 10 44

Neis. Anfibolita 110 5 600 7 64

Cuarcita. Diabasa 120

Granito. Pegmatita 130

Granodiorita. Diorita 140

Esquisto micáceo/cuarcítico 150 Dura

Arenisca. Taconita 160

Basalto. Andesita. Riolita 170

Traquita 180

Gabro. Grauwaca 190 6,5 900 17 28

Cuarcita 250

Esquisto cuarcítico 300 Muy dura

> 5,9 > 700 >15 < 44

Neis 350

Gabro. Taconita 400](https://image.slidesharecdn.com/02perforacionrotopercutiva-140924191458-phpapp01/85/02-perforacion-rotopercutiva-28-320.jpg)