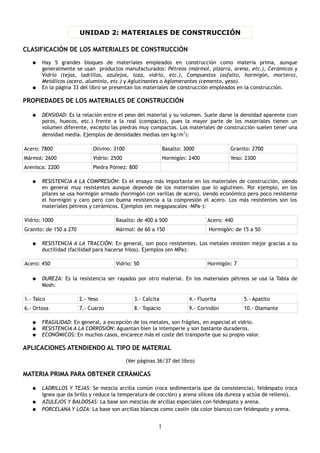

Este documento describe los principales materiales de construcción, incluyendo sus clasificaciones, propiedades y métodos de obtención. Se detalla que los materiales se clasifican en pétreos, cerámicos, compuestos, metálicos y aglutinantes. Luego se explican propiedades como densidad, resistencia y dureza de materiales comunes como acero, hormigón y vidrio. Finalmente, se resumen los procesos para producir ladrillos, azulejos, vidrio, yeso, cemento y hormigón.