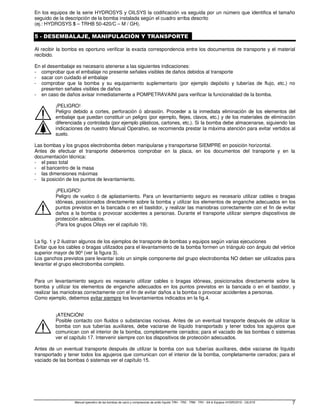

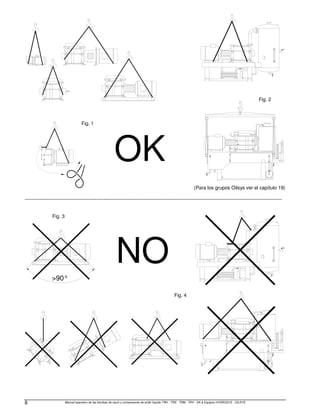

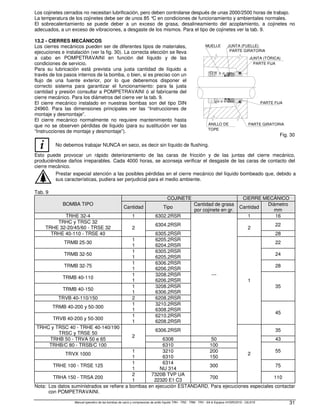

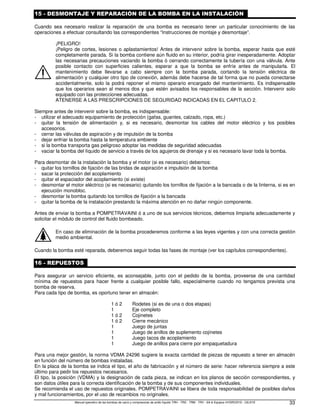

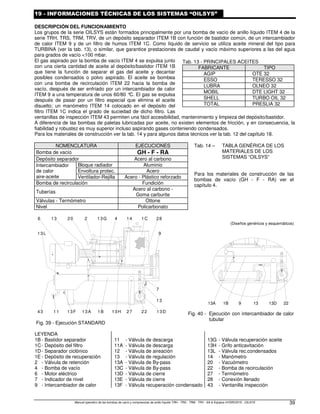

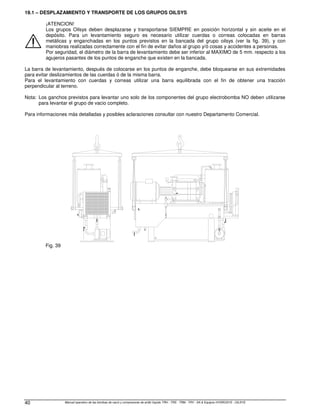

Este documento es un manual de operación para bombas de vacío y compresores de anillo líquido de la serie TRH, TRS, TRM, TRV y SA, así como para los sistemas HYDROSYS y OILSYS. Proporciona instrucciones sobre instalación, puesta en marcha, funcionamiento, mantenimiento y seguridad para este equipo. El manual también contiene especificaciones técnicas, diagramas, códigos de identificación y otra información relevante.