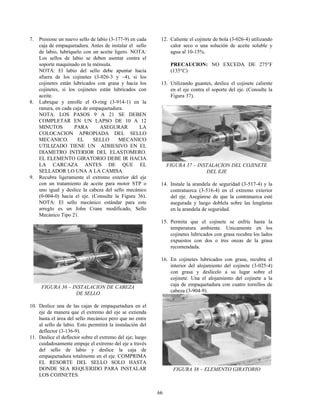

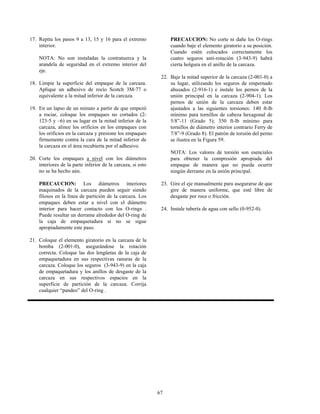

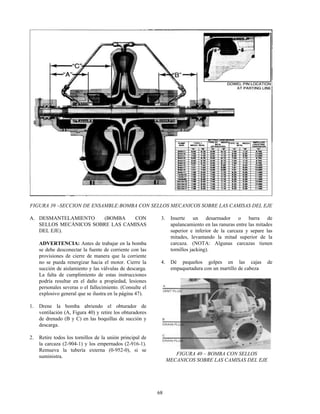

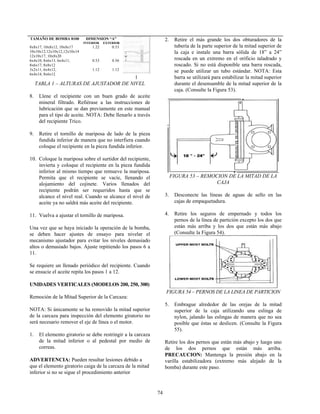

Este manual proporciona instrucciones para la instalación, operación y mantenimiento de bombas centrífugas de la Serie 8100. Incluye información sobre la recepción, almacenamiento, ubicación, instalación, procedimientos de arranque y operación, mantenimiento periódico, detección de fallas y procedimientos de desmontaje y montaje. El objetivo es ayudar al personal a instalar, operar y dar servicio a la bomba de manera segura y eficiente.