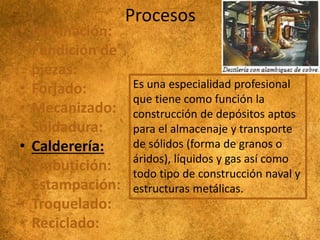

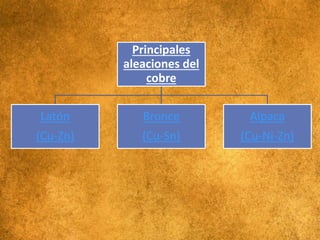

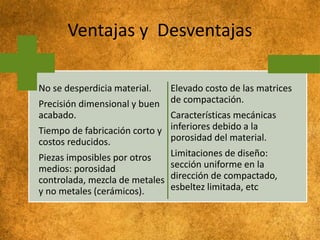

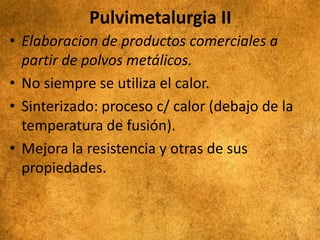

El documento proporciona información sobre el cobre, incluyendo sus características químicas y físicas, cómo se obtiene de los minerales, sus principales usos en electricidad, construcción y transporte, y los procesos de extracción e industrialización como la fundición, refinación y fabricación de tubos.