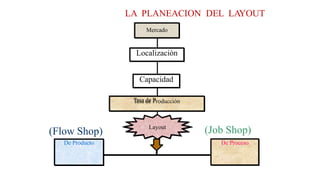

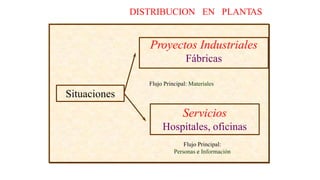

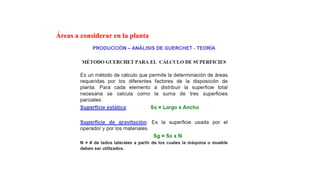

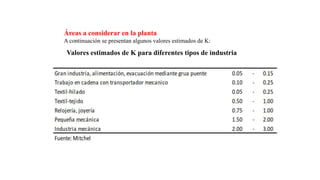

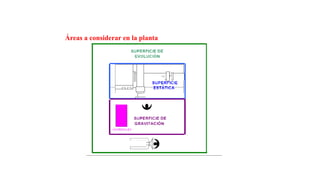

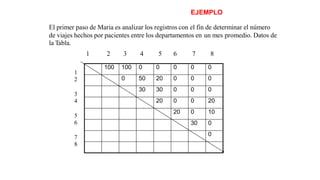

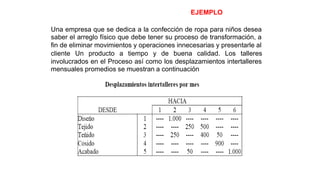

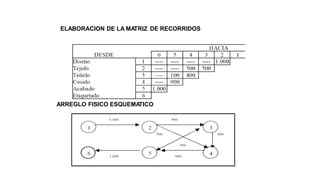

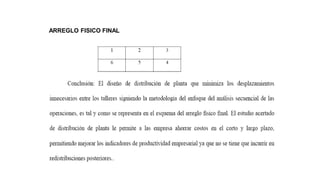

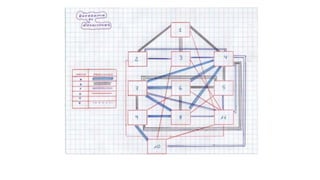

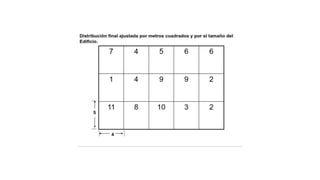

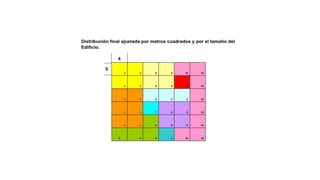

La distribución de planta es un proceso que busca la organización eficiente de departamentos y estaciones de trabajo para optimizar la producción y la satisfacción de los empleados. Se basa en principios como la integración total, la mínima distancia y la flexibilidad, y requiere análisis en casos de nuevas plantas, expansiones o ajustes a disposiciones existentes. Además, plantea preguntas clave para el diseño, garantizando la seguridad y eficiencia en el movimiento de materiales y personal.