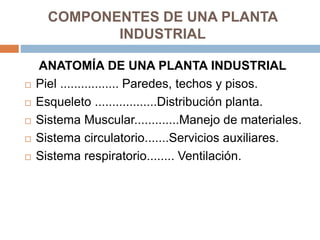

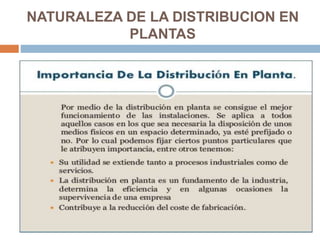

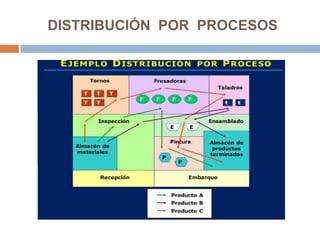

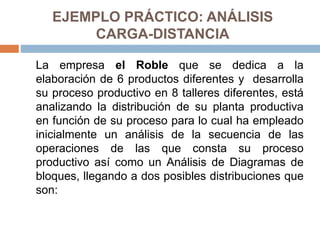

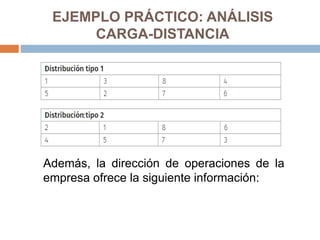

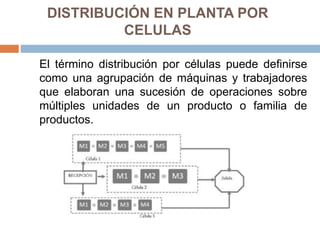

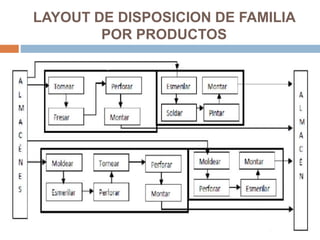

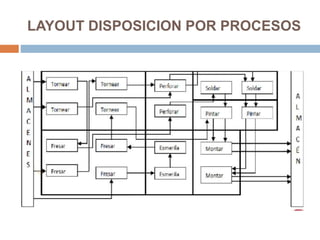

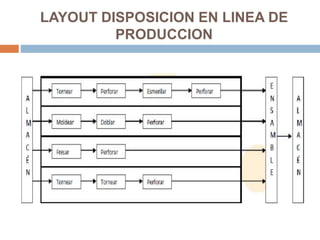

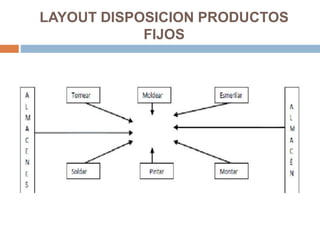

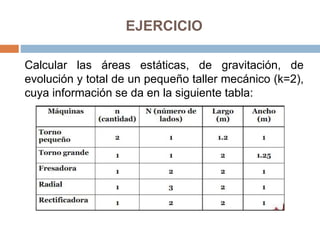

Este documento trata sobre el diseño de plantas industriales. Explica que el diseño de plantas se refiere a la disposición de maquinaria, departamentos, áreas de almacenamiento y otros elementos dentro de una instalación de producción. El objetivo principal del diseño de plantas es organizar estos elementos para garantizar la fluidez del flujo de trabajo, materiales, personas e información a través del sistema de producción. También describe algunos beneficios de un buen diseño de plantas como la reducción de costos, aumento de la productividad y la segur