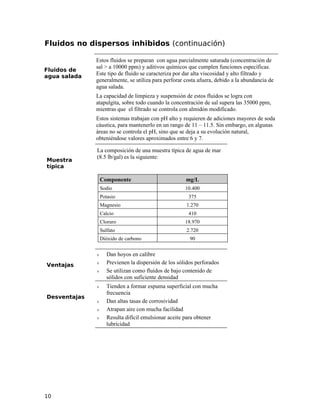

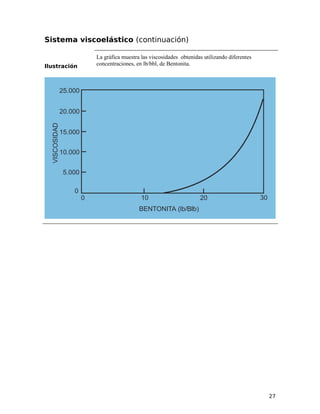

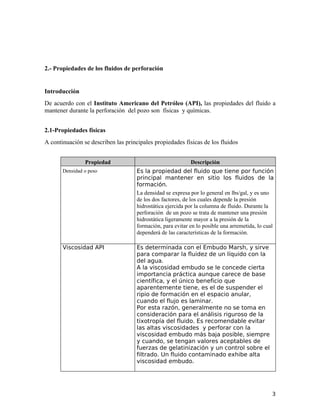

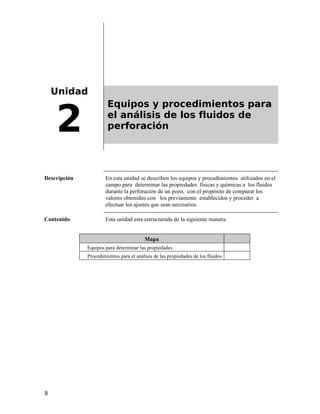

El documento presenta un curso sobre fluidos de perforación con el objetivo de que los participantes entiendan y analicen la tecnología de los fluidos de perforación y sus funciones durante la construcción de pozos. El curso dura 5 días e incluye temas como las generalidades de los fluidos de perforación, sus propiedades, clasificaciones, control y tratamiento.

![2.-Material para tratar contaminaciones

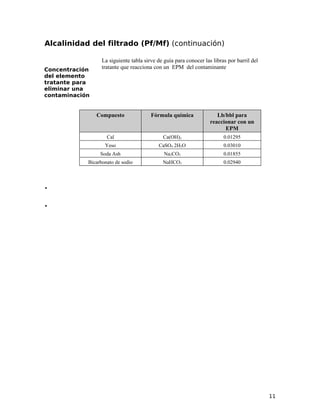

Introducción Los fluidos base agua son fácilmente afectados por contaminantes comunes

que causan cambios indeseables en sus propiedades. Para contrarrestar el

contaminante y su efecto sobre el fluido se utilizan aditivos químicos como:

Cal, Yeso, Carbonato de Sodio y Bicarbonato de Sodio.

Cal Hidratada

[Ca(OH)2]

Material alcalino, de pH 12, que forma parte de la composición del cemento.

Uso La cal hidratada se usa principalmente para tratar las

contaminaciones de Carbonatos (CO3

-

) y

Bicarbonato (HCO3

=

) cuando el pH es menor de 10.3.

También se usa para:

ν Formular fluidos encalados

ν Secuestrar gases ácidos (H2S/ CO2) cuando se

perfora con fluidos con base aceite.

ν Crear jabones cálcicos en fluidos base aceite tipo

emulsiones inversas.

ν Convertir arcillas sódicas en cálcicas

ν Aumentar la capacidad de limpieza a los fluidos

CBM.

Yeso (CaSO42H2O) El yeso es sulfato de calcio con dos moléculas de agua y es totalmente

soluble en agua. Tiene un pH de 6

Uso Se utiliza para tratar contaminaciones de Carbonatos y

Bicarbonatos cuando el pH es mayor de 10.3 y para

formular fluidos base de yeso. Estos fluidos son muy

efectivo para perforar arcillas tipo Gumbo y

formaciones de anhidrita.

Carbonato de

Sodio o Soda Ash

(Na2CO3)

Este producto se conoce comúnmente con el nombre de Soda Ash o ceniza de

Soda. Tiene un pH de 11.6 y es totalmente soluble en agua.

Uso Se utiliza para tratar el clacio de formación proveniente

de la anhidrita y eliminar la dureza del agua.

46](https://image.slidesharecdn.com/cursofluidosdeperforacionmexico-210930164503/85/Curso-fluidos-de-perforacion-mexico-122-320.jpg)