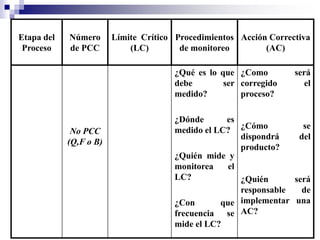

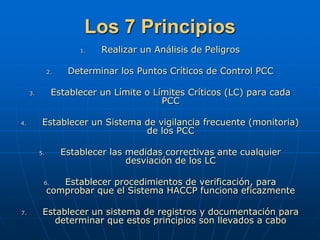

Este documento describe el sistema HACCP (Análisis de Peligros y Puntos Críticos de Control), su origen en la industria alimentaria para garantizar la seguridad de los alimentos para astronautas y los 7 principios fundamentales del sistema: 1) análisis de peligros, 2) determinación de puntos críticos de control, 3) establecimiento de límites críticos, 4) vigilancia de los puntos críticos, 5) medidas correctivas, 6) verificación y 7) registros y documentación. El objetivo final del sistema

![Principio 3. Establecer un Límite o

Límites Críticos (LC) para cada PCC

• Son específicos para cada PCC

• Deben especificarse y validarse

• Pueden ser una o mas medidas de control

• Fijar valores objetivo (más estrictos)

• Ejemplos: tiempo, T°, pH, Aw, limites

permisibles de aditivos, CLR, [ ] de sal.](https://image.slidesharecdn.com/vxoc7gjmqsedw3sh8cjb-haccp-efrain-soto-230323132455-1521bb7a/85/HACCP_Efrain_Soto-ppt-28-320.jpg)