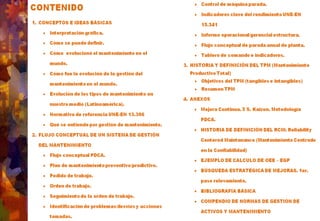

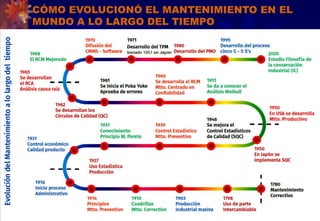

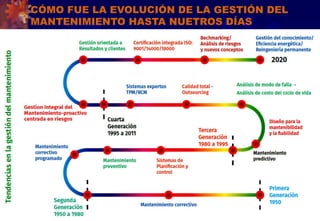

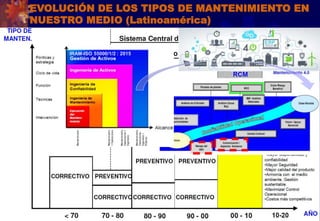

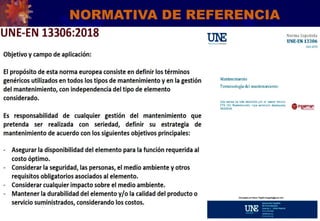

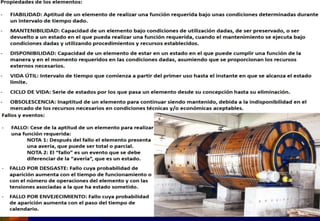

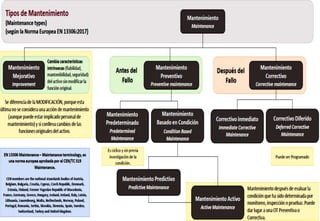

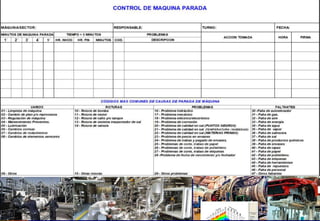

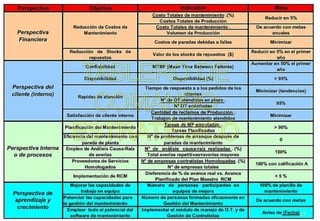

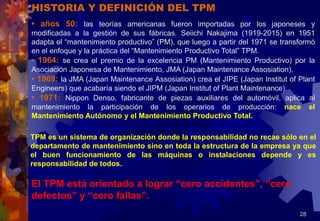

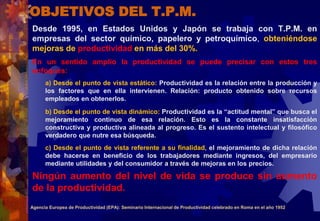

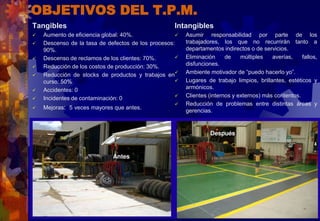

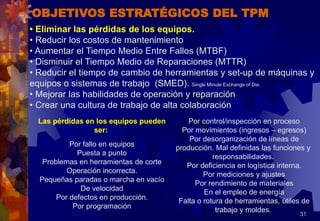

El documento presenta un enfoque integral sobre la gestión del mantenimiento y el mantenimiento productivo total (TPM), enfatizando la importancia de la confiabilidad y eficiencia en el rendimiento de equipos. Se aborda la evolución histórica y normativa del mantenimiento, así como los objetivos del TPM, que buscan eliminar defectos y aumentar la productividad. Se concluye resaltando la mejora continua en calidad, disponibilidad y la responsabilidad compartida de todos los miembros de la organización en el proceso de mantenimiento.

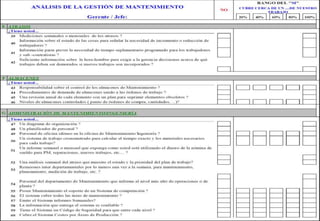

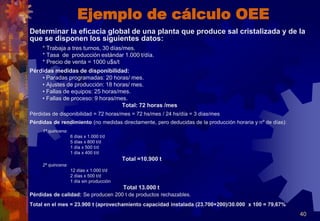

![Ejemplo de cálculo OEE

Solución:

1) Disponibilidad = [30 días x 24 hs/día – 3 días x 24 hs/día]/[ 30 días x 24 hs/día] x 100 = 90%

Que equivales a perder 3 x 1.000 = 3.000 t/mes

2) Tasa de Rendimiento = [23.900 t/mes /27 días/mes]/[1000 t/día] = 885 t/día /1000 t/día x 100

= 88,5% que equivales a perder {1.000-885 = 115 t/d} * 27 días/mes = 3.105 t/mes

3) Tasa de calidad = [(23.900-200) t / 23.900 t] x 100 = 99,16% , perdiendo 200 t/mes por

rechazo.

Eficacia global de la planta (EGP) = 0,9 x 0,885 x 0,9916 x 100 = 78.98 %

Es decir, hay unas pérdidas de 100 % - 78,98 % = 21,02 %, “que debe tomarse” como

oportunidad de mejora.

Facturación mensual perdida = 3.000 t + 3.105 t + 200 t = 6.305 t/mes x 1000 u$s/t =

u$s 6.305.000-.

Verificación: 6.305 t/mes / 30.000 t/mes = 0,21017 aprox. = 21,02%

41](https://image.slidesharecdn.com/lagestindemantenimientointroduccin2-240412185153-3adccbd4/85/LA-GESTION-DE-MANTENIMIENTO-introduccion-2-pptx-41-320.jpg)