Presentacion_Completa_TPM.pptx

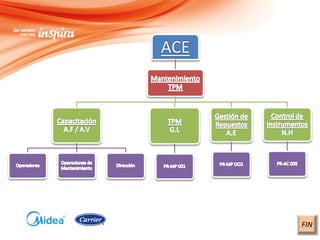

- 1. ACE FIN

- 2. ¿Qué es? Es un sistema operativo de UTC; Es una tendencia global, el cual se enfoca en aumentar la satisfacción de los clientes y el rendimiento comercial. ¿Dónde se aplica? En actividades empresariales, unidades de negocio, funciones y fábricas. ¿Cuál es su objetivo? Fomentar una cultura de apertura y trabajo en equipo, mediante la utilización de herramientas de mejora continua, el ingenio humano y su capacidad de liderazgo. Además, asegurar a la empresa que se realicen procesos repetibles para producir resultados comerciales predecibles.

- 3. Oro Plata Bronce Calificación Existen cuatro niveles de certificación, lo cuales se otorgan como reconocimiento a todas las empresas que cumplen con éxito los criterios descriptos por ACE.

- 4. Categorías Liderazgo, cultura y medio ambiente Satisfacción y valor del cliente Medio ambiente, salud y seguridad Administración de procesos 5S (Clasificar, ordenar, Limpiar, Estandarizar, Mantener) Mantenimiento Productivo Total (TPM) Practicas de trabajo estándar / Diseño de unidades Producción, preparación y proceso

- 5. Seleccionar •Remover ítems innecesarios; cuadro de anuncios y murales a la vista y sin roturas. Organizar •Procedimientos y ayudas visuales disponibles y ordenadas; estanterías y puestos de trabajos bien organizados; Checklist disponibles y completados diariamente; no deben existir elementos innecesarios sobre los equipos; corredores y accesos desobstruidos. Limpiar •Limpieza en pisos, en equipos y lugares de uso común como lo son los armarios, pasillos, etc. Además se deben almacenar todos equipamiento y materiales de limpieza bien identificados y de forma ordenada. Estandarizar •Deben existir indicadores visuales aplicables a la operación en todas las áreas de trabajo y al alcance de la vista de los funcionarios del área. Existen y están actualizados los cuadros y carteleras del área. Se deben realizar auditorías de 5S en todas las áreas de trabajo por lo menos una vez cada dos semanas. Mantener y mejorar •Tiene que existir un control de procedimientos de trabajo bien documentados; Control y mantenimiento de 5S a través de un sistema disciplinado del control y mantenimiento.

- 6. Efectividad total: en la búsqueda de eficacia económica o rentabilidad Sistema de mantenimiento total: mejorar la facilidad del mantenimiento y el mantenimiento preventivo Participación total: Todas las áreas. El mantenimiento autónomo por la actividad de operadores o pequeños grupos en cada departamento y a cada nivel.

- 7. Uno de los objetivos del TPM es utilizar los equipos de la manera más eficiente posible lo que facilita el trabajo y mejora la rentabilidad de nuestra compañía. Utilizar los equipos en forma eficiente significa maximizar sus funciones y su rendimiento. Esto se logra eliminando de raíz las seis grandes pérdidas que restan eficacia al equipo: Fallas Cambios Inactividad y detenciones menores Velocidad reducida Descarte y revisión Pérdidas de arranque Tiempo muerto Pérdidas de velocidad Defectos

- 8. 1) Averías debidas a fallos del equipo. 2) Preparación y ajustes (por ejemplo, cambio de matriz en máquinas de moldeado por inyección, etc.). 3) Tiempo en vacío y paradas cortas (operación anormal de sensores, etc.). 4) Velocidad reducida (diferencia entre velocidad prevista y actual). 5) Defectos en proceso y repetición de trabajos (desperdicios y defectos de calidad que requieren reparación). 6) Menor rendimiento entre la puesta en marcha de las máquinas y la producción estable.

- 9. BENEFICIOS Para el cliente: Se reducen los tiempos de entrega Mejora la calidad del producto Para la empresa: Menor cantidad de paradas de línea (y de menor duración) mejora la productividad. Menor cantidad de problemas de funcionamiento reduce la cantidad de productos defectuosos, descartes de proceso y la necesidad de existencias de productos en proceso. Provee avisos anticipados de fallas de equipo gracias a la limpieza y verificación sistemática. Aumento en la motivación del equipo gracias a la efectividad y seguridad de la fuerza de trabajo. Estimula la resolución de problemas por parte de los colaboradores por la mayor participación con pequeños grupos de colegas, ingenieros, personal de mantenimiento, etc.

- 10. Entrenamiento Mantenimiento Preventivo Mantenimiento Autónomo Gestión temprana de equipos Incremento de OEE Los 5 elementos del TPM son:

- 11. Resultados positivos: El trabajador puede llegar a obtener mediante un entrenamiento completo un alto nivel de destreza y confianza en su forma de realizar su trabajo. Generar mejoras dramáticas con el tiempo en el lugar de trabajo, ya que aumenta la velocidad en la realización de tareas, como lo son: preparación y ajuste, tratamiento de anomalías (calidad y equipo), limpieza diaria, inspecciones, lubricación, etc. La transmisión de conocimientos de equipo del área de mantenimiento a los operarios dentro del programa de mantenimiento autónomo implica los siguientes temas: Limpieza, Programación básica de máquinas, Lubricación, Servicios de Fábrica (Ej. aire comprimido, agua para el proceso), Monitoreo básico del equipo Confección y seguimiento de órdenes de trabajo El entrenamiento adicional para resolución de problemas debería contemplar: Recolección y análisis de datos, Identificación de raíz- causa (Ej., “los 5 por qué”, diagramas de causa-efecto y de afinidad), Ciclo PHVA (Planear, Hacer, Verificar, Actuar) Entrenamiento

- 12. Mantenimiento Preventivo Prioriza el mantenimiento planificado. Alarga la vida del equipo y reduce los costos del ciclo de vida Reduce fallas de las maquinarias por medio de: las inspecciones periódicas; la planeación de reposición o reconstrucción de componentes antes que se produzcan fallas. Un punto clave es encontrar la causa de problemas recurrentes (lo realiza el personal de mantenimiento) Mantenimiento Preventivo

- 13. Resultados positivos: Mejora inspecciones de rutina y los procesos de mantenimiento Promueve la detección temprana de fallas potenciales Ayuda a mejorar las condiciones del equipo Mejorar la calidad general del ambiente de trabajo Consiste en actividades diseñadas a fin de que los operarios mantengan su propia máquina con independencia del área de mantenimiento. Para ello, se deben realizar inspecciones diarias; lubricación; remplazo de las partes; reparaciones simples; detección de anormalidades; verificaciones de precisión. Infundir el sentido de propiedad y responsabilidad. Aprovechar al máximo los conocimientos de los operarios. La idea también es extender las actividades del equipo de trabajo, entrenándolos en base a 5S Mantenimiento Autónomo

- 14. La Efectividad global del equipo consiste en una medida para evaluar si una máquina o línea de producción está siendo bien utilizada y resaltar las pérdidas asociadas. En efecto, es una medida para revelar si una máquina o línea está siendo utilizada de manera efectiva o eficaz. En una planta que sigue el concepto Lean a la perfección, la expectativa es llegar a cifras del 100% de OEE o similares. Cualquier cifra inferior al 100% indica que el sistema su sistema está generando desperdicio (MUDA). Cuanto más alta sea la medición de OEE, mejor será la producción de la línea o de la máquina, lo que redundará en menores costos por unidad producida y mayor competitividad de las operaciones. Incremento de OEE

- 15. Gestión temprana de equipos Significa que los expertos de mantenimiento deben encargarse de las operaciones en la confección del diseño del equipo antes de su uso, el cual tiene como objetivo la máxima reducción posible de mantenimiento y se adecue correctamente en el proceso correspondiente, generando así tres tipos de mejoras: - Mejorar la mantenibilidad de equipos actualmente en uso - Mejorar el trabajo y los sistemas de mantenimiento - Facilita el diseño de un nuevo equipo libre de mantenimiento

- 16. ↘ Es un vehículo para ordenar, de forma muy concentrada, todas las causas que supuestamente puedan contribuir a un determinado efecto y lograr un conocimiento a un problema complejo. Sirve para organizar Teorías y no los datos. Una forma de obtener los datos es a través, por ejemplo, de la realización de los Checklist. ↘ Unos de los diagramas más utilizados es el diagrama de Pareto, el cuál sirve para detectar problemas que tienen más relevancia, basándose en que hay muchos problemas sin importancia. Con la ayuda de un histograma, permite identificar visualmente en una sola revisión tales minorías de características vitales a las que es importante prestar atención y de esta manera utilizar todos los recursos necesarios para llevar a cabo una acción correctiva.

- 18. Es una de las actividades de gran importancia para el funcionamiento del TPM y para los procesos de producción. El personal de la compañía deben estar íntimamente integrado con su área de trabajo. Para ello necesitan tener un adiestramiento previo sobre sus funciones.

- 19. El área de mantenimiento es uno de los sectores que deben estar capacitados y preparados ante cualquier situación que se presente en la planta. Sus deberes van más allá de tratar fallos del equipo. Son los responsables de asegurar la óptima operación de las máquinas y otros equipos usados por el departamento de producción. Para asegurar la fiabilidad y durabilidad de algún equipo, deben estudiar las pautas de deterioro, reunir y analizar datos de anomalías periódicamente (averías, reducción de velocidad, tiempo). En definitiva, algunas de sus deberes son: • Mantenimiento planificado periódico (mantenimiento preventivo) • Medidas periódicas de temperatura y vibraciones • Corregir debilidades de diseño del equipo • Planificar y seleccionar los lubricantes, materiales y repuestos óptimos • Proveer capacitación y adiestramiento de mantenimiento a los operarios del equipo • Mejorar sus propias capacidades de mantenimiento y aprender nuevas tecnologías

- 20. Los trabajadores de la línea de producción (operarios) son los principales que deben estar altamente capacitados, ya que son ellos los que deben comprender lo suficiente la estructura y las funciones del equipo como para operarlo apropiadamente. Su responsabilidad primaria es mantener las condiciones básicas del equipo a través de la inspección de rutina y las operaciones diarias de limpieza, lubricación, etc. También, deben ser capaces de ejecutar reparaciones simples y remplazos de piezas y otras funciones de mantenimiento autónomo. El operario de un equipo realiza cuatro tipos de trabajo simple de mantenimiento para mantener al equipo funcionando regularmente: Realiza el chequeo puntual del equipo antes de arrancarlo, verificando el nivel de aceite en los sistemas hidráulicos y el valor de la corriente eléctrica y observa las vibraciones inusuales u otras anomalías Periódicamente verifica la temperatura y velocidad, y otros elementos durante la operación y continúa alerta ante ruidos o vibraciones inusuales Observa el panel de instrumentación regularmente para verificar el nivel de energía actual y otros varios calibres y diales Se asegura de que el equipo esté bien lubricado reponiendo lubricante cuando se precise.

- 21. Categoría Operario Personal de Mantenimiento Chequeos Diarios Chequeo del equipo antes de la operación (Checklist); inspección visual de temperatura, vibración, etc. Inspección instrumentación y máquina con herramientas de medición. Reparaciones Diarias Reponer lubricante, chequear temperatura, limpieza (mantenimiento autónomo) Reunir datos y planificar el mantenimiento Reparaciones periódicas Manual de mantenimiento Mantenimiento planificado: mantenimiento preventivo, mejoras mantenibilidad y mantener registro de reparaciones Fallos El operario debe documentarse. Dar aviso inmediato a personal de mantenimiento Corregir la causa de la avería y frenar la operación inmediatamente (mantenimiento correctivo)

- 22. CAPACITACION RRHH Jefe del área / Supervisor Desarrollan los perfiles de puesto del personal Definen requerimientos mínimos para la calificación del personal Se registra en perfiles de puestos FR-RH.010-01 Operario de área Deben tener un nivel de capacitación (realizado por el área calidad) y desempeño para ese puesto Matriz de habilidades FR-AC.127 Se registra en FR-AC.047 “Registro de Capacitación” Se mide la eficacia de la capacitación De acuerdo con FR-RH.011-01 “Devolución de Evaluación” CONFORME NO CONFORME Personal de mantenimiento Formación técnica; Herramientas de gestión y liderazgo (Personal mantenimiento) Equipos críticos; Mantenimiento autónomo (Operario de área) Se refleja Planes anuales de capacitación FR-RH.006 Matriz de capacitación de equipos críticos Parte productiva y Toma de acciones para fortalecer las competencias del personal Todo tipo de capacitación debe estar registrado por cada sector o área TPM Deben cumplir

- 23. Procedimiento que señala los requisitos que hay que tener en cuenta para asegurar un óptimo funcionamiento y manejo de los equipos y de la infraestructura de la empresa. Así, pueda asegurar su disponibilidad y en el caso de los equipos, evitar paradas imprevistas de las líneas, a través de la implementación de los “Check-List”, mantenimiento autónomo y preventivo.

- 24. TPM EQUIPO CRÍTICO EQUIPO CRITICO E INSTALACIONES Checklist diario Operador OK FR-MP.073 Solicitud de Mantenimiento autónomo (tarjeta azul) NO OK Se avisa al supervisor FR-MP.071 Solicitud de Mantenimiento correctivo (tarjeta roja) FR-MP.072 Solicitud de mantenimiento preventivo (tarjeta amarilla) Falla Mantenimientos periódicos programados Tablero de TPM A realizar; Realizado Personal de mantenimiento “Matriz de Mantenimiento” Determina el grado de prioridad del mantenimiento solicitado Notifica una Acciones sobre el problema Se ejecutan Se registra en Confecciona Se registran en solapa MPP MANTENIMIENTO EN GENERAL

- 25. Exista una mayor fiabilidad del equipo y alargar su vida útil por medio de la compra, fabricación y almacenaje de piezas de repuesto. Las piezas de repuesto necesarias estén disponibles en el momento preciso y minimizar de esta forma el tiempo muerto planificado de mantenimiento y las paradas de producción ocasionadas por las averías. Reducir los inventarios, los costes de pedidos y aceptación, así como los costes de almacenamiento. Asegura que: Es un procedimiento que indica la generación de un sistema eficaz para el aprovisionamiento correcto de los repuestos a las maquinarias, los cuales, dependen del tipo de máquina que se trate. Por ejemplo, para un equipo crítico, se requiere un “Repuesto Crítico”, el cuál se define como aquel que permite que el equipo opere de manera óptima y sin interrupciones . Además, garantiza la disponibilidad de los mismos y pueda lograr la ejecución sus mantenimientos preventivos y correctivos correspondientes.

- 26. BAJA DE STOCK ALTA DE STOCK Gestión de Repuestos Logística Se realiza una solicitud de presupuesto al responsable de planta Autorización del mismo enviando la misma solicitud a Finanzas Formulario “Registro de consumo de repuestos” FR-MP 0.64 Se actualiza el stock en la matriz de inventario de repuestos Personal de mantenimiento Celda amarilla “Pedido de reaprovisionamiento” Formulario “Solicitud de repuestos” FR-MP 0.21 Celda Roja “Stock crítico” Recibe repuestos por parte de Se controla y se registra el ingreso Formulario de recepción FR-MP 0.22 Es firmado por ambas partes y se actualiza la matriz de inventario de repuestos Se registra en la Matriz de seguimiento de compra Plan de contingencia Realiza una SP (solicitud de pedido) en el sistema SAP Autorización del gerente de planta Insumos Nacionales Orden de compra Insumos Internacionales Orden de compra – agente de comercio exterior Llegan los repuestos

- 27. Procedimiento que establece una metodología de calibración y contrastación de instrumentos. El cuál, está destinado a todos los instrumentos de medición que son necesarios para verificar la conformidad de los productos fabricados por la empresa. Existen dos tipos de calibraciones: externa e interna. El sector de ingeniería es el encargado de establecer la metodología y frecuencia de la calibración. Éste se realiza utilizando el método de Promedio y Rangos; Repetitividad y Reproducibilidad; Variación de procesos/Resultados. Los sectores siempre tienen que notificar cuando un instrumento de medición recibió un golpe, cuando esté próximo a vencerse o cuando no funcione correctamente. Mediante los ajustes y las contrastaciones necesarias, el instrumento logra obtener un correcto estado y un óptimo funcionamiento. Las mediciones tomadas por los instrumentos son seguras y confiables. Asegura que:

- 28. Control de instrumentos Años, meses, etc. Personal de Mantenimiento Le da uso a los instrumentos, y debe notificar cualquier anormalidad en el instrumento, fecha próxima a vencerse, etc. Ingeniería Establece Se incorpora instrumento o equipo Alta del equipo Frecuencia de calibración Qué tipo de calibración requiere; Metodología Calibración Externa Calibración Interna Patrón Operador Se actualizan los formularios de calibración FR-AC.024-11 FR-AC.042-21 FR-AC.025-02 Se notifica Matriz de instrumentos calibrados Se registra el control de la calibración. Ejecuta o verifica su correspondiente calibración y se asegura del correcto funcionamiento del instrumento Finanzas Evalúa a proveedores CLASIFICACIÓN, de acuerdo a la calidad, etc. Aprobados Si el instrumento requiere de calibración externa, lo deben solicitar Proveedores clase “C” (no puede ser evaluado directamente) Formulario de auditoría de recepción de materiales FR-AC.018-03 Proveedores Clase “A” (sin evaluación) Proveedores Clase “B” (se requiere evaluación) Formulario “Aprobación del proveedor B” FR-FI.002-03 Lista de Proveedores críticos FR-FI.003-02

- 29. “Llegar juntos es el principio. Mantenerse juntos, es el progreso. Trabajar juntos es el éxito” - Henry Ford. ¡¡Muchas gracias!!